综合工艺条件下抛掷爆破剥离系统工作线长度优化

马 力,张建国,来兴平,孙健东,刘晨东,罗 强,韩 流

(1.西安科技大学 能源学院,陕西 西安 710054; 2.中国矿业大学 深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116;3. 华北科技学院 安全学院,河北 三河 065201;4.中国矿业大学 矿业工程学院,江苏 徐州 221116)

露天开采经济效果在一定程度上取决于开采工艺的成本投入,不同工艺系统因设备适用条件、作业方式等特点的不同,影响着其在成本费用上的投入。各种现存露天开采工艺的开采程序,均按照一定的开采参数在露天矿推进方向上保持一定的超前距离,为下部台阶的延深和推帮创造了空间保证。综合考虑各种露天开采工艺优缺点及适应范围,在现场条件允许的情况下,分层次、分区域布设不同工艺系统,充分利用各工艺系统发挥最大开采效率并降低综合生产成本,开采工艺系统由单一到综合化发展[1-2]。元宝山、伊敏、扎哈淖尔等露天煤矿采用轮斗挖掘机连续工艺用于上部松软土层剥离、下部采用单斗卡车间断工艺构成的综合式剥离工艺系统,黑岱沟露天煤矿采用上部单斗卡车间断工艺、煤层顶板台阶采用抛掷爆破-拉斗铲倒堆工艺组成的综合式剥离工艺系统[3],霍林河南露天煤矿剥离采用单斗-卡车间断工艺和单斗-卡车-半固定破碎站-带式输送机-排土机半连续工艺构成的综合式剥离工艺系统[4]。由此可见,工艺系统在综合化发展的同时也衍生了多种多样的综合式开采工艺[5-6]。

在众多现今采用的露天开采工艺中,含抛掷爆破剥离技术的拉斗铲倒堆工艺系统的生产成本最低,其中如以单斗挖掘机-卡车工艺成本为基准,抛掷爆破技术的成本仅占13%,而拉斗铲倒堆工艺成本占1/3左右,使得抛掷爆破-拉斗铲倒堆工艺具有明显成本优势[7-8]。但从技术角度而言,抛掷爆破是利用炸药爆炸产生的能量将部分岩石抛掷到采空区而形成有效抛掷,抛掷爆破技术应用于煤层顶板上部岩石台阶能够获得最佳的技术效果[9-10]。因此,深凹采场除抛掷爆破台阶外的物料剥离需要联合采用其他开采工艺进行剥离,进而构成了露天矿立面综合开采工艺系统。另一方面,因抛掷爆破台阶自由面起主导作用的抛掷方向与矿山工程推进方向相反,抛掷到采空区的物料无需再经过二次处理,但在一定程度上却制约了下部台阶在推进方向上的推帮工程,煤层的揭露及生产能力完全取决于抛掷爆破剥离系统的推进强度和效率[11-12]。因此,包含抛掷爆破台阶高度、采掘带宽度、工作线长度等的抛掷爆破剥离系统参数就是制约综合工艺系统效率及露天开采整个生产工艺环节的重要参数。针对抛掷爆破台阶剥离参数的研究,多数重点围绕与有效抛掷率密切相关的台阶高度和采掘带宽度展开[13-16]。而工作线长度的优化仅考虑单一工艺系统,并未综合考虑系统间相互影响[17]。因此,工作线长度并未达到系统最佳,优化合理的抛掷爆破台阶开采参数对提高露天矿生产效率及节约生产成本至关重要。笔者以抛掷爆破台阶工作线长度为研究对象,系统分析在综合工艺条件下抛掷爆破台阶工作线长度的主要影响及合理的取值。

1 抛掷爆破剥离台阶与综合工艺系统间耦合影响关系

在一定生产规模条件下,露天煤矿的工作线长度与矿山工程推进速度成反比关系,通过影响生产剥采比进而影响采剥生产成本。由于露天矿场几何形状的特殊性,使得各水平的工作台阶在立面上具有一致的联动性,互相制约并影响下部台阶的推进度。因此,为了保证露天煤矿各水平台阶的正常剥采延深程序,上、下两相邻台阶间保持最小工作平盘宽度,并要求下水平台阶的推进度不大于相邻上水平台阶推进度,即应满足[18-19]:

(1)

式中,Bj为第j(j=1,2,3,…,n)水平(从上至下)台阶平盘宽度,m;Bmin为最小工作平盘宽度;Dj为第j(j=1,2,3,…,n)水平台阶年推进度,m。

受限于抛掷爆破效果及作业特征的影响,抛掷爆破适用于综合工艺系统中的最下部水平台阶,其下部采煤台阶与抛掷爆破台阶位于同一条采掘带内追踪式开采,煤层台阶推进度与抛掷爆破台阶推进度一致。由此可确定抛掷爆破台阶年推进度Dc满足:

Dc=min(D1,D2,…,Dn)

(2)

其中,抛掷爆破台阶年推进度与露天煤矿生产能力和煤层台阶开采参数有关,即

(3)

式中,M为露天矿生产能力,Mt;Lm为煤层工作线长度,km;hm为煤层厚度,m;γ为原煤密度,t/m3;ψ为原煤采出与矸石混入影响系数,ψ=ξ(1+ρ),ξ为原煤采出系数;ρ为采出原煤中含矸率,%。

抛掷爆破工作线长度除要满足抛掷爆破台阶及其影响的下部各水平工作面的布置要求外,对上部诸水平台阶剥离及运距也产生显著的影响。采用内排土方式的露天煤矿,剥离物料从采掘工作面经邻近端帮至内排土场进行排弃,运输方式以水平环形运输为主,运距由采掘点至端帮距离、采场工作面与内排土场工作面端帮投影距离、内排土场卸载点至端帮距离3个部分构成。而由于抛掷爆破台阶与下部煤层台阶位于同一条采掘带内,相应减少了工作线推进方向上若干个采掘带宽度的距离,进而通过影响在两侧端帮处的距离而降低内排剥离物运距。

2 抛掷爆破剥离台阶工作线长度对露天矿生产影响

2.1 工作线长度对综合工艺剥离费用的影响

依据黑岱沟露天煤矿工艺特征,构建推进方向上采场断面如图1所示。

图1 综合工艺推进方向采场断面示意Fig.1 Schematic diagram of stope section in the advancing direction of comprehensive system

露天煤矿每年按一定生产强度推进,则年剥离总量分别由构成综合工艺系统的各剥离工艺系统完成,可表示为

(4)

式中,V为年实方剥离总量,m3;V1为由单斗-卡车间断工艺完成年实方剥离量,m3;V2为由抛掷爆破-拉斗铲倒堆工艺完成年实方剥离量,m3;β为端帮边坡角,(°);Hx1为间断工艺服务台阶总高度,m;Hx2为抛掷爆破剥离台阶高度,m;Lx为抛掷爆破台阶工作线长度,km。

抛掷爆破岩石剥离台阶和煤层台阶追踪作业方式,根据几何关系有Lx=Lm+(Hx2+hm)cotβ。其中煤层工作线和抛掷爆破工作线受端帮效应影响较小,为简化计算可令Lx=Lm,则根据式(3),(4)有

(5)

则综合工艺条件下剥离费用由各种工艺/技术的单位成本及负担剥离量构成:

(6)

式中,Cb1为间断工艺年剥离费用,元;Cb2为倒堆工艺年剥离费用,元;ks1为间断工艺服务岩石台阶松动爆破物料的松散系数;ks2为抛掷爆破台阶物料松散系数;cb1为间断工艺单位剥离成本,元/m3;cb2为岩石抛掷爆破单位剥离成本,元/m3;cb3为拉斗铲倒堆单位剥离成本,元/m3;η为有效抛掷率。

2.2 工作线长度对间断工艺内排运输费用的影响

工作线长度与内排运距的关系[20]为

Lj=aLx+bj

(7)

式中,a为单双环内排影响系数,单环内排时a=1,双环内排时a=0.5;bj为第j水平台阶的排弃影响距离,bj=[Hj(cotα+cotφ+2cotβ)+D]/1 000,m;Hj为第j水平台阶距坑底高度,m;α为采场工作帮边坡角,(°);φ为内排土场工作帮边坡角,(°);D为坑底宽度,m;Lj为第j水平台阶的内排运距,km。

则间断工艺年剥离运输费用为

(8)

式中,Ch为年剥离运输费用,元;ch为剥离物单位运输费用,元/(m3·km);Vj为第j水平台阶剥离物总量,m3。

式(5)可以简化为

(9)

2.3 工作线长度对倒堆工艺作业效率的影响

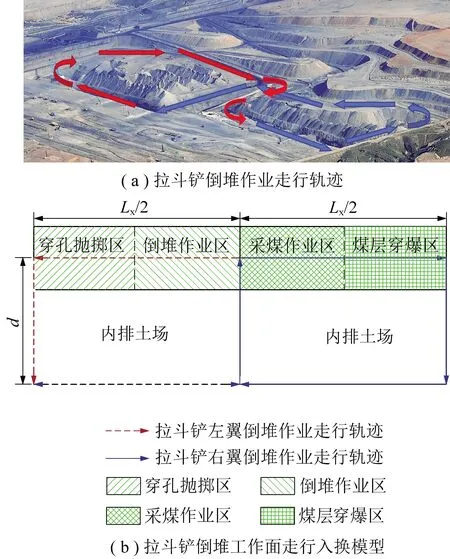

黑岱沟露天煤矿在采用抛掷爆破-拉斗铲倒堆工艺系统时,在工作线方向上划分为4个作业区保证倒堆剥离系统正常作业,中部留运煤出入沟作为原煤运输系统并将工作线划分两翼。拉斗铲从中部沟进入抛掷爆破爆堆向端帮作业,经由端帮—内排土场—中部沟进入到另一翼向另一侧端帮作业,经相同的运行线路再次进入下一作业循环,如图2(a)所示。

图2 拉斗铲倒堆工作面走行入换示意Fig.2 Schematic diagram of dragline moving in and out of working face

倒堆作业时间和走行入换时间分别为

(10)

式中,t1为拉斗铲倒堆作业时间,h;t2为拉斗铲走行入换时间,h;v1为拉斗铲倒堆作业速度,m/h;v2为拉斗铲走行速度,m/h;d为端帮及中部沟走行路线距离,m。

其中,拉斗铲倒堆作业速度与实际生产能力和台阶参数密切相关:

(11)

式中,Qe为拉斗铲实际小时生产能力,m3/h;W为抛掷爆破台阶爆区宽度,m。

实际倒堆作业时间占总作业时间的占比为

(12)

式中,δ为拉斗铲实际倒堆作业时间占比。

由式(12)可知,工作线长度增大可减少拉斗铲走行入换时间占比,增加实际倒堆作业时间,进而提高拉斗铲生产效率。

3 抛掷爆破剥离台阶工作线长度优化

3.1 基于总剥离费用最小的综合优化模型

3.1.1目标函数的确定

总剥离费用由间断工艺剥离费用、运输费用与抛掷爆破-拉斗铲倒堆工艺系统剥离费用共同构成。因此,综合工艺剥离总费用与抛掷爆破台阶工作线长度关系为

(13)

式中,C为综合工艺剥离总费用,元。

3.1.2约束条件

而当采用工作线两翼分区作业时,要根据设备能力、作业条件将各剥采工作面分配到两翼,左右两翼在技术上应满足:

(14)

式中,m,q分别为工作线两翼的工作面数量;Lk,Lp分别为左右两翼各工作区的长度,km。

其次,工作线长度影响拉斗铲走行入换和有效作业时间,为满足年最低生产能力,拉斗铲实际年生产能力应满足

(15)

式中,Qs为拉斗铲实际年生产能力,m3;Qj为完成生产能力要求的倒堆作业量,m3;ε为其他设备辅助作业系数;T为拉斗铲年作业时间,h。

则由式(5),(11),(12),(15)确定满足生产能力要求的走行入换与工作线长度的关系为

(16)

3.1.3约束非线性规划模型

综合考虑以上因素,工作线长度既要保证经济最优,也要保证工作面布置的技术要求和生产能力影响的最小工作线长度,以总剥离费用最小的公式(13)为目标函数,约束条件除需满足式(14),(16)要求外,还需满足M≥34及Lx>0的约束,并建立工作线长度的约束非线性规划模型。

3.2 工程优化

黑岱沟露天煤矿年生产能力34.00 Mt,生产剥采比4.60 m3/t。黑岱沟露天煤矿剥离工艺采用单斗-卡车间断工艺系统+抛掷爆破-拉斗铲倒堆工艺系统的综合工艺,其中上部岩石台阶采用单斗-卡车间断剥离工艺,抛掷爆破-拉斗铲倒堆剥离工艺应用于煤层顶板岩石台阶的剥离,采用抛掷爆破将34%左右的剥离物料抛掷到采空区,由推土机平整爆堆作业与单斗-卡车工艺辅助剥离并形成扩展平台,而后由拉斗铲将剩余物料倒堆至内排土场。为了保证生产能力要求及倒堆系统效率,抛掷爆破台阶高度和采掘带宽度经多次调整,当前采用台阶高度和采掘带宽度分别为38 m和85 m。相关实测指标数据见表1。

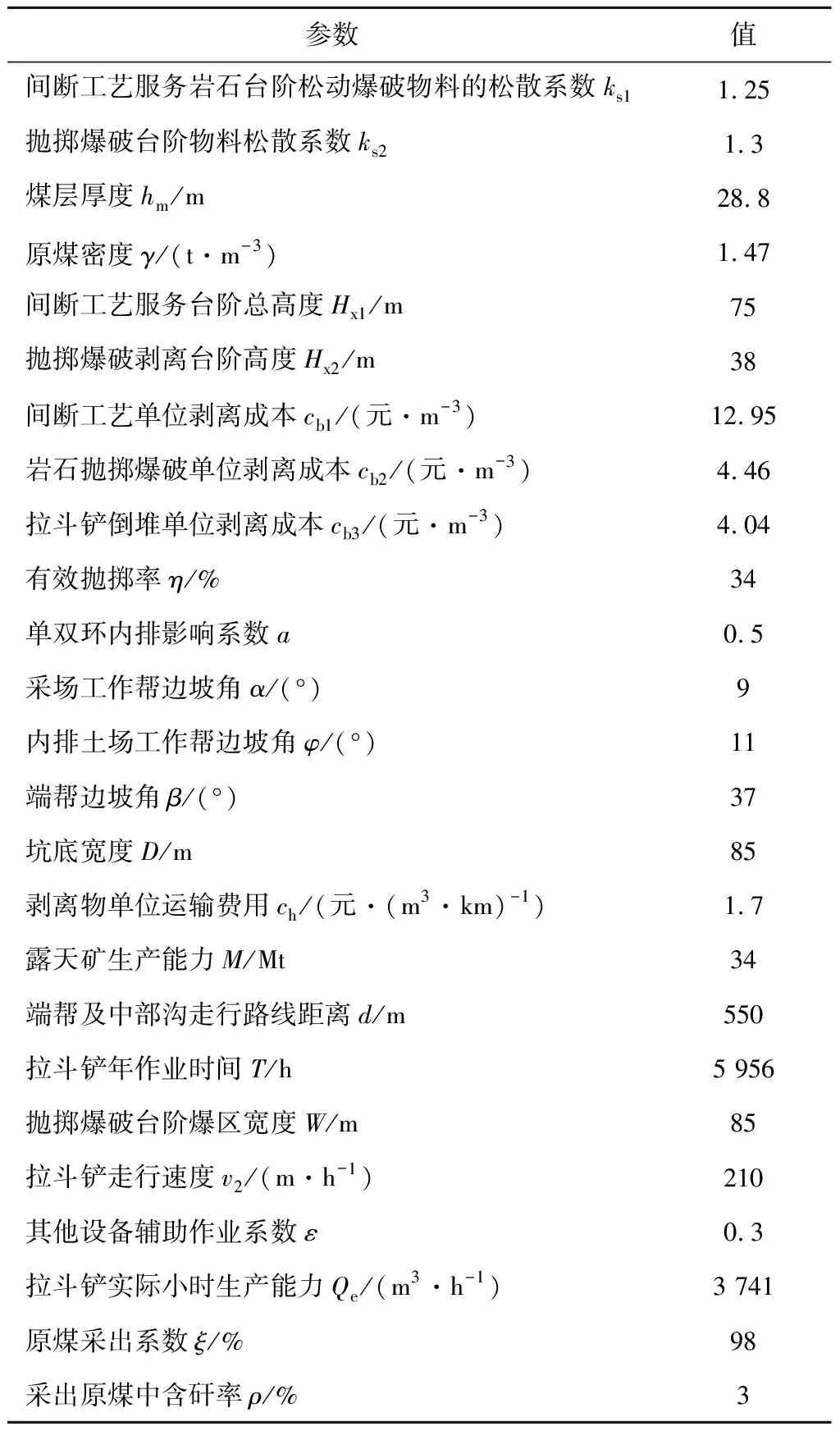

表1 实测指标数据

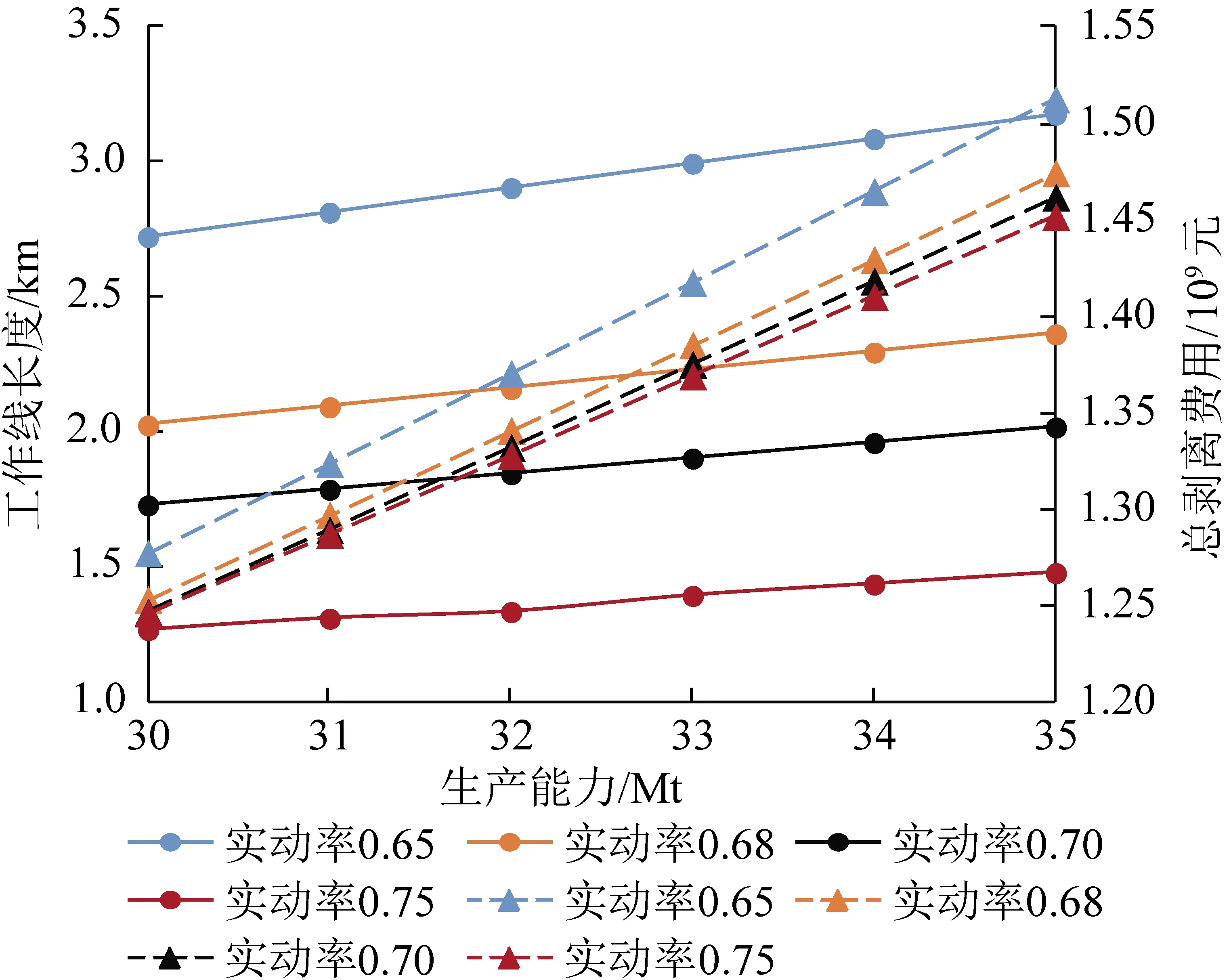

依据式(17)和表1中实测数据,采用有约束非线性规划对其求解,确定不同实动率条件下工作线长度及总剥离费用与生产能力的关系如图3所示,图中实线代表工作线长度与生产能力关系,虚线代表总剥离费用与生产能力关系。在当前工况及34 Mt生产能力要求的条件下,最佳工作线长度为2.29 km。总剥离费用和最佳工作线长度随生产能力增大而增大,而最佳工作线长度也与拉斗铲年实动率影响的年作业时间密切相关,如果在保证当前拉斗铲实动率不变的条件下增大生产能力到35 Mt,则最佳工作线长度应增加至2.36 km。

图3 工作线长度及总剥离费用与生产能力关系Fig.3 Relationship between working face length with total stripping cost and production capacity

在相同生产能力条件下,随拉斗铲实动率的增大,最佳工作线长度及总剥离费用都呈现降低趋势。因此,结合黑岱沟露天煤矿采区划分实际条件,其工作线长度为2.30 km,当前所采用的抛掷爆破台阶参数及拉斗铲设备实动情况恰能满足34 Mt/a的生产能力要求,达到此种工况条件下的产能极限。而如继续扩大生产规模,将出现难以扩展最佳工作线长度的情况,则只能通过提高生产组织管理和维修以提高拉斗铲实际倒堆作业时间。

4 结 论

(1)综合工艺系统中抛掷爆破台阶推进度是限制露天矿生产能力主要因素,抛掷爆破台阶工作线长度增大影响抛掷爆破台阶推进度,使间断工艺年剥离费用增大,但可减少拉斗铲走行入换时间占比,提高拉斗铲作业效率。

(2)以综合工艺总剥离费用最小为目标函数,以工作线两翼分区作业最小工作线长度、拉斗铲系统生产能力、露天矿生产能力、工作线长度非负等为约束条件,构建了综合工艺条件下抛掷爆破剥离系统工作线长度的约束非线性规划模型。

(3)剥离费用和最佳工作线长度随生产能力增大而增大,而最佳工作线长度也与拉斗铲年实动率密切相关,黑岱沟露天煤矿在当前拉斗铲实动率及系统开采参数条件下,达到产能34 Mt/a的最佳工作的最佳工作线长度为2.29 km。