碎石锚固中压力拱形成与锚杆作用分析

王晓卿,康红普,高富强,娄金福,李建忠,杨 磊

(1.中煤科工开采研究院有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.煤炭科学研究总院 开采研究分院,北京 100013)

锚杆被广泛应用于地面岩土工程和地下采矿工程。针对不同的加固条件,提出了多种锚杆加固机理,可系统概述为4类:悬吊作用、组合梁作用、压力拱作用和约束作用[1]。悬吊作用是指锚杆将松动岩块悬吊在上方稳定岩体中,具有极强的局限性。组合梁作用是指锚杆将多个岩体薄层组合成承载力更大的厚层岩梁,适用于层状围岩。压力拱作用是指锚杆支护在破碎岩体中形成具有高承载力的压力拱,适用于破碎岩体。约束作用是指锚杆支护提供约束限制岩体沿结构面的滑移和张开。在某种加固条件下,可能一种或几种加固机理起作用。国内还有学者提出了围岩强度强化理论[2],主要强调锚杆的加固效果。由于破碎岩体中面临日趋严重的锚杆支护难题,本文聚焦于破碎岩体中锚杆支护的压力拱作用。

压力拱现象在古代即被发现并被应用于石拱桥的建造,中国河北省的赵州桥是现存最古老的石拱桥,距今已有1 400多年的历史。20世纪30年代,在地下开挖工程中发现了压力拱现象。IME[3-4]将地下工程中的压力拱表述为“重力的重新分布导致压力拱的形成,并在其内部形成压力释放区。压力拱内部岩层略微偏转,不再承受上覆岩层重量”。此后,出现了大量关于地下开挖工程压力拱的研究[5-11],这些研究认为,压力拱普遍存在于开挖工程围岩中,形成原因在于开挖过程中的围岩变形和应力重分布,压力拱能够承受较大的上覆岩层载荷。TERZAGHI等[12]1943年通过活动门试验,证实了土拱效应的存在,并发展形成了土拱理论体系。除了地下开挖工程外,在锚杆加固岩体中也发现了压力拱现象。LANG[13]开展了一系列著名的碎石锚固试验。在水桶试验中,水桶内装入碎石,并用锚杆锚固,水桶颠倒放置后,碎石不但不垮落,还能承受额外的重量。在方桌试验中,将碎石装入方桌并用锚杆锚固,移除方桌底板后,绝大部分碎石均能保持在碎石箱内,并且还能承受成年人的体重[14]。由于碎石锚固试验能清楚展示锚杆的加固作用,被国内外众多高校用于锚杆支护教学,众多学者对碎石锚固机理做出了解释。LANG[13]通过光弹性试验证实,在锚杆加固范围内会形成均匀的压缩带。HOEK和BROWN[14]为解释锚杆对破碎岩体的加固作用,提出各个锚杆的加固区会彼此重叠,从而在锚固范围内形成较大范围的相互作用区。康红普等[15]也通过数值模拟证明了锚杆加固区的重叠现象。LI[16-17]则更进一步指出,压力拱形成于锚杆相互作用区内,但也明确指出压力拱仅是一个抽象的概念,难以可视化,只能间接证实其存在。可以看出,碎石锚固试验被用于解释和证实锚固破碎岩体内存在压力拱,但对于压力拱的形成机制并不完全清楚,压力拱的存在尚缺乏直接证据。

综上分析,对于无锚固岩体或土体内的压力拱研究较多,而对于锚固破碎岩体内压力拱的认识较为不足,只能通过位移或应力测量等手段间接证实压力拱的存在。此外,锚杆在压力拱形成中的作用并不清楚,只笼统地认为锚杆支护可在破碎岩体内产生压力拱,限制了锚杆在破碎岩体加固中的应用。为研究锚杆加固岩体中压力拱的形成机制与锚杆的作用,笔者利用三维颗粒流程序(PFC3D)开发颗粒锚杆的批量生成与碎石锚固试验的数值模拟方法,借助数值模拟丰富的后处理功能,直观展示压力拱的形成及其形态,揭示压力拱的成因,分析并验证锚杆在压力拱形成中的具体作用。研究实现了锚固破碎岩体中压力拱的可视化,使压力拱的概念不再抽象,并揭示了锚杆在压力拱形成和稳定中的作用,有助于指导锚杆在破碎岩体加固中的应用。

1 碎石锚固试验的数值模拟实现

利用三维颗粒流程序PFC3D开发碎石锚固试验的数值模拟实现方法,包括以下流程:

(1)试验台构建。试验台由一系列wall[18]组成,包括碎石箱、支撑腿和地面3部分,如图1(a)所示。碎石箱的长度和宽度相等,均为0.86 m,为预留碎石生成空间,设置碎石箱高度为1.2 m。碎石箱的边角布置有4个支撑腿,高度为0.4 m。地面的尺寸为2 m×2 m,用于承接垮落碎石。碎石箱底板由3部分组成,分别为底托板、带孔板和圆盘,如图1(b)所示。

图1 试验台构建Fig.1 Construction of testing platform

底托板宽度为5 cm,沿碎石箱四周布置,用于阻止碎石沿碎石箱滑落。带孔板布置于底托板之间,孔的数量与锚杆数量一致,孔的直径稍大于托盘直径。圆盘用于填充带孔板圆孔,在锚杆引入时移除。

(2)碎石生成与自重压实。在PFC3D中,碎石由clump模拟,Clump通过组合不同尺寸的刚性圆球形成可反映碎石形貌的刚性体[18]。组成Clump的刚性圆球越多,Clump对碎石外貌的逼真度越高,但也使计算量大大增加。为体现碎石的多样性,共选用5种形貌类型的石头,组成单个Clump的圆球数量约为50个,可充分反映碎石的形貌特征(图2)。碎石生成时,指定碎石的等效直径,并设定各种碎石的体积分数相等。碎石初始生成时占用空间较大并存在重叠,首先进行消除重叠计算,然后进行自重压实计算(图3(a))。

图2 碎石类型Fig.2 Types of gravel particles

图3 碎石锚固模拟流程Fig.3 Simulation process of gravel bolting

(3)锚杆引入与安装。通过在指定范围内生成ball模拟锚杆,为防止锚杆破断,ball之间被赋予具有高强度参数的平行黏结接触模型[18]。锚杆包含上、下2个托盘,通过编制FISH函数实现锚杆的批量引入。引入锚杆时移除碎石箱底板的圆盘,并使下托盘位于碎石箱底板被移除圆盘的位置。引入的锚杆与碎石之间存有较大重叠,将锚杆颗粒固定,开展消除重叠计算,使碎石移离锚杆并在自重作用下重新压实,完成锚杆安装(图3(b))。

(4)锚杆预紧力施加。锚杆安装后,碎石体上表面并不平整,为方便预紧力施加,将碎石体删减到指定厚度,使碎石体上表面相对平整。通过编制FISH函数获得每根锚杆所在位置的碎石体最高点坐标,根据上托盘与碎石体最高点的相对位置移动上托盘,从而实现预紧力的施加。上托盘移动后,删除托盘以上多余杆体颗粒,以提高计算效率(图3(c))。

(5)碎石稳定性分析。移除碎石箱底部的带孔板,开始碎石稳定性计算。除垮落到地面的少数碎石外,绝大多数碎石均可保持在碎石箱内,则可判定碎石锚固成功。

2 碎石锚固数值试验与压力拱形成

2.1 碎石锚固数值试验

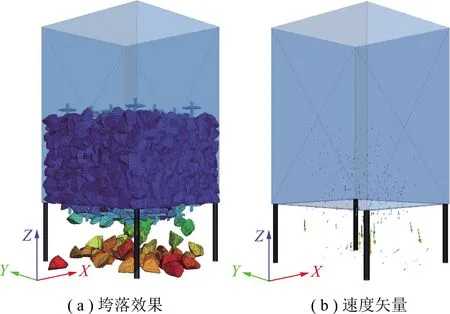

碎石等效直径为0.08~0.09 m,碎石体最终厚度为0.6 m。共安装16根锚杆,采用4×4布置,间距为0.2 m。锚杆杆体直径为2 cm,托盘直径为12 cm、厚度为1 cm,组成锚杆的ball直径为8 mm。通过试错确定其他模型参数,见表1。在采用锚杆加固的情况下,绝大多数碎石均可保持在碎石箱内,只有碎石体底部、位于锚杆托盘之间的零星碎石掉落至地面(图4(a)),表明碎石体可以被锚杆锚固。在不采用锚杆加固的情况下,几乎所有碎石垮落至地面,只有个别碎石遗留在底托板上(图4(b))。锚固与无锚固情况的悬殊对比,充分体现了锚杆对碎石的加固作用。

表1 碎石锚固模型参数

图4 碎石锚固模拟结果Fig.4 Numerical results of gravel bolting tests with and without reinforcement of rockbolts

2.2 压力拱的形成

碎石之间通过接触模型作用,接触模型采用圆柱体表示,圆柱体直径表示接触力大小。如图5(a)所示,碎石之间分布有大量具有压缩性质的接触,接触力介于0~750 N,具有较大接触力的接触主要分布在底部,且呈拱形分布。为清楚展示较大接触力接触的分布情况,通过编制FISH函数实现大于某个指定力的接触及其端部碎石的筛选与展示功能。接触力大于150和200 N的接触如图5(b)所示,可以看出,较大接触力的接触明显呈拱形分布,且内部中空,表明碎石体内形成了拱形的承载骨架,即压力拱,拱高约为0.4 m。将图5(b)所示接触两端的碎石予以显示,形成直观的压力拱,如图5(c)所示,可以看出,压力拱由碎石彼此咬合而成,其大体也呈拱形分布,并且落座于碎石箱的底托板上。压力拱下方并无具有较大接触力的接触,即拱下碎石压力较小,表明拱下碎石受压力拱的保护,此所谓压力拱效应。由于压力拱的形成,压力拱上方的碎石载荷由压力拱承载,碎石体得以稳定。

图5 碎石锚固数值试验中压力拱的直观展示Fig.5 Visual display of pressure arch in numerical test of gravel bolting

2.3 压力拱的成因

碎石箱底板移除后,受锚杆下托盘阻止,底部碎石向下少许运动,上部碎石重力向周边转移,在周边碎石内形成拱腿,拱顶部位碎石则在侧向约束作用下彼此咬合形成拱顶,最终以底托板为基础形成完整的压力拱,即压力拱形成于碎石在锚杆作用下的自适应运动过程,如图6所示。散体介质的这种成拱效应已被大量事实所证明[19-20]。拱顶起连接和平衡拱腿的作用,是成拱的关键环节,拱顶碎石彼此挤压形成的咬合力Fi应足以平衡碎石自重Gg,计算式为

图6 压力拱形成机制示意Fig.6 Diagram of formation mechanism of pressure arch

Fi=Flμ

(1)

式中,Fl为拱顶碎石所受侧向约束力;μ为拱顶碎石间等效摩擦因数,与碎石和锚杆摩擦因数有关。

根据压力拱的形成机制,归纳压力拱的成因:

(1)强力的底部基础。在成拱之前,底部基础用于防止碎石沿碎石箱滑落;在成拱之后,底部基础用于承载拱腿,而拱腿基本承担了碎石箱内碎石的全部质量,因此,必须设置强力的底部基础。碎石箱的底托板用于提供底部基础。

(2)足够的侧向约束。足够的侧向约束使碎石间形成足以成拱的咬合力。

(3)适当的碎石厚度。压力拱自身具有拱高,碎石厚度至少应大于待形成压力拱的拱高。由于压力拱上方的碎石作为载荷施加给压力拱,因此,碎石并非越厚越好,过厚的碎石反而成为支护的不利因素。

(4)平衡的拱下碎石。稳定后的碎石体可显著分为4个部分:拱上碎石、压力拱、拱下碎石和垮落碎石,对各部分碎石平移并作切片,可以看出,拱下碎石大体呈弧形凸起状(图7)。不同于石拱桥中的自稳拱结构,碎石体压力拱必须借助拱下碎石的支撑才能稳定,拱下碎石起维护压力拱作用。拱下碎石松动脱落引发的渐进垮落,是压力拱失稳破坏的主要形式,因此,拱下碎石必须平衡,包括受力平衡与结构平衡。

图7 稳定后的碎石体分组Fig.7 Group assignment for gravel pack in stability

3 锚杆作用分析

3.1 侧向约束作用

碎石之间产生足够大的咬合力是压力拱形成的关键,由式(1)可知,增大侧向约束力和增大摩擦因数均可提高碎石咬合力。锚杆预紧对碎石的竖向挤压会在碎石间产生侧向约束力,因此,提高锚杆预紧力可间接增大侧向约束力。为验证锚杆预紧力的作用,在上述试验的基础上,补充一组锚杆无预紧试验。在无预紧条件下,碎石和锚杆大幅向下移动,在碎石体底面形成鼓包,碎石表现为持续垮落状态,锚固失败(图8)。碎石间力链分析表明,无预紧时,受重力作用下部碎石受力较大、上部碎石受力较小(图9(a));预紧时,碎石普遍承载,受力较大(图9(b))。在碎石内布置直径为0.5 m的测量圆并计算测量圆内的平均水平应力,无预紧时为23.7 kPa,预紧时为43.7 kPa,约为非预紧时的2倍,表明锚杆预紧力可显著增大碎石间的侧向约束力。

图8 无预紧条件下碎石体失稳Fig.8 Instability of gravel pack without pretension for rockbolts

图9 有、无预紧时碎石间力链分布Fig.9 Distribution of force chains between gravel particles with and without pretension for rockbolts

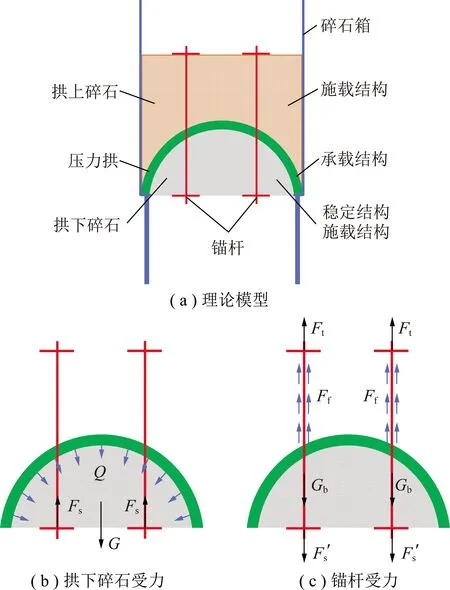

3.2 支撑作用

压力拱形成后,稳定的碎石体可分为拱上碎石、压力拱和拱下碎石3个部分(图7)。压力拱是承载结构,碎石体的全部质量通过压力拱作用在碎石箱底托板上,其中拱上碎石的质量直接施加给压力拱,拱下碎石的质量则通过锚杆上、下托盘传递给拱上碎石再传递给压力拱,如图7所示,压力拱必须借助拱下碎石的支撑才能稳定,因此,拱下碎石也是稳定结构,据此建立如图10(a)所示的锚固碎石稳定模型。拱下碎石受力如图10(b)所示,拱下碎石承受自身重力G、压力拱载荷Q(与拱下碎石对压力拱的支撑力互为反力)与锚杆的支撑力Fs。拱下碎石平衡应满足竖直方向上受力合力为0,则有

G+QV=Fs

(2)

式中,QV为压力拱载荷Q的竖直分量。

图10 锚固碎石稳定模型Fig.10 Stability model of gravel particles reinforced by rockbolts

(3)

(4)

在前述试验中,中间4根锚杆(编号分别为22,23,32,33)的受力情况如图11所示。锚杆与碎石之间产生了较强的相互作用,在杆体形成了摩擦力,在上、下托盘形成了挤压力。计算各力的合力并汇总,见表2,沿Z轴正向为正。可以看出,锚杆的合力均接近0,表明锚杆达到了平衡状态。锚杆22与锚杆33的支撑力来自于上托盘挤压力和杆体摩擦力,并且上托盘挤压力大于杆体摩擦力;锚杆23与锚杆32的支撑力则完全来自于上托盘的挤压力。上述分析表明,锚杆通过下托盘对拱下碎石提供支撑,支撑力来自于上托盘所受挤压力与杆体摩擦力,并且上托盘挤压力贡献较大。锚杆预紧力通过上托盘施加,所以提高锚杆预紧力可增大上托盘挤压力,有助于发挥锚杆的支撑作用。

图11 锚杆与碎石之间的接触力Fig.11 Contact forces between rockbolts and gravels

表2 锚杆受力

3.3 护表作用

拱下碎石除满足受力平衡外,还需满足结构平衡。压力拱失稳往往由于拱下碎石渐进垮落导致,而拱下碎石渐进垮落主要由护表不足引起,因此,必须对拱下碎石提供足够的护表面积。锚杆的护表作用与托盘尺寸和锚杆间距紧密相关。

通过改变托盘尺寸和锚杆间距验证锚杆的护表作用。在前述试验的基础上,将托盘直径由12 cm减小为8 cm(图12(a)),计算后,大量碎石从托盘之间的无支护区垮落(图12(b)),并且大量碎石仍处于向下运动中(图12(c)),表现为失稳状态。将锚杆布置由4×4调整为2×2,锚杆间距相应由0.2 m增加至0.4 m(图13(a)),计算后,大量碎石从锚杆之间的无支护区垮落(图13(b)),并且在垮落碎石的带动下,锚杆向下移动、向外倾斜(图13(c)),碎石锚固失败。上述分析表明,托盘尺寸和锚杆间距显著影响锚杆的护表效果,进而影响拱下碎石的稳定,增大托盘尺寸、减小锚杆间距有助于提高锚固碎石体的稳定性。

图12 小尺寸托盘碎石锚固模拟结果Fig.12 Numerical results of gravel bolting with small-size plates

图13 大间距锚杆碎石锚固模拟结果Fig.13 Numerical results of gravel bolting with large rockbolt spacing

4 对极破碎岩体锚杆加固的建议

煤矿巷道多属于随采随弃的临时性工程,往往采用锚杆、锚索支护,对于煤矿极破碎围岩巷道,采用锚杆、锚索支护极具挑战性。碎石锚固试验关于压力拱的研究可为煤矿极破碎围岩巷道锚杆加固提供理论依据。

煤矿巷道极破碎岩体存在2种情况:小范围破碎岩体和大范围破碎岩体。由于小范围破碎岩体厚度不足,破碎岩体内难以形成压力拱,因此适合采用悬挂理论设计锚杆参数,通过安装锚杆将破碎岩体悬挂至深部稳定岩体(图14(a))。对于大范围破碎岩体,应围绕压力拱的形成设计锚杆参数(图14(b))。为形成强力的底部基础,在安装锚杆前,必须加固帮部。为提供足够的侧向约束,安装锚杆时,必须施加较高的预紧力。为促使拱下碎石稳定,提高锚杆预紧力的同时,还可将锚杆杆体表面作粗糙处理,以增大碎石对锚杆的摩擦力,从而充分发挥锚杆的支撑作用;适当减小锚杆间距,增大托盘尺寸,配套安装锚网,以充分发挥锚杆的护表作用。辅以注浆,破碎岩体加固效果会更好,但锚固机制不再是压力拱,在此不作讨论。

图14 煤矿巷道极破碎岩体锚杆加固Fig.14 Rockbolting for extremely fractured rock in mining roadways

5 结 论

(1)锚杆加固碎石体内会形成拱形承载结构——压力拱,压力拱由碎石咬合而成,碎石体全部质量由压力拱承载,压力拱的稳定依靠拱下碎石支撑。

(2)压力拱形成于碎石在锚杆作用下的自适应运动过程。移除碎石箱底板后,底部碎石向下运动,导致上部碎石重力向周边转移,在周边碎石形成拱腿,拱顶部位碎石在侧向约束作用下彼此咬合形成拱顶,最终以底托板为基础形成压力拱。

(3)压力拱的形成和稳定需要满足4个条件:强力的底部基础、足够的侧向约束、适当的碎石厚度和平衡的拱下碎石。

(4)锚杆在压力拱形成和稳定中发挥侧向约束作用、支撑作用和护表作用。在成拱过程中,锚杆通过预紧提供侧向约束力,使碎石具有足以成拱的咬合能力。在压力拱形成后,锚杆通过对拱下碎石提供支撑和护表使其平衡,维护压力拱的稳定。锚杆预紧有助于增强侧向约束作用和支撑作用。

(5)大范围极破碎岩体加固应围绕压力拱的形成,充分发挥锚杆的侧向约束、支撑和护表作用,包括提高锚杆预紧力、增大锚杆杆体粗糙度、减小锚杆间距、增大托盘尺寸等。