钼合金顶头制备技术研究进展

潘以庆,田青超✉,徐文进

上海大学省部共建高品质特殊钢冶金与制备国家重点实验室, 上海 200444

钼合金顶头适用于不锈钢等高合金无缝管的穿孔生产,其质量好坏、寿命长短直接影响到无缝钢管 的产品质量、穿孔时间、生产效益等。穿孔顶头的工作温度一般在1100~1200 ℃左右,在穿孔过程中,顶头同时受到压应力、剪切应力、热应力等复杂应力以及冷热疲劳的作用,顶尖与顶头前端极易失效[1-2]。因此制备高品质、长寿命的钼合金穿孔顶头无疑是无缝钢管生产中的重要课题。

钼合金顶头的外形设计应尽可能使管坯变形均匀、合理,减小顶头穿孔阻力,延长其使用寿命[3-4]。在实际生产中,为减少钼的使用量而研发的复合型顶头,在不改变原有外形的条件下,通过在钢质顶头外表面涂覆或制备钼合金层,来提高顶头性能同时降低生产成本[5-6]。钼的熔点高达2610 ℃,采用电弧熔炼生产的钼合金晶粒粗大、分布不均匀,在后续顶头加工成形时要解决塑性和成形工艺的问题。同时,铸态顶头还存在寿命短、成本高等问题[7-8]。因此,现阶段钼合金顶头一般采用粉末冶金的制备工艺,其主要流程包括制粉、成形、烧结和后续处理等[9-10]。

本文从钼合金顶头的制备工艺着手,研究其成分、结构与力学性能之间的相互关系以及影响因素。在化学成分和掺杂工艺方面,以钛锆钼合金和稀土钼合金为例,分析了顶头常见的合金化元素及其强韧化机理,讨论了掺杂方式对于钼合金力学性能的影响及差异。在粉体粒度与烧结工艺方面,以提高顶头的烧结性能为出发点,分析了粉体组成与活化烧结对于烧结性能、相对密度等关键技术指标的影响,重点讨论了不同工艺和参数对钼合金结构与性能的影响,对于几种新型烧结技术也做了简要概述。

1 化学成分

纯钼顶头在高温下长时间穿孔后容易出现强度不足问题,导致塌鼻、掉肉等各种缺陷,同时由于纯钼的塑性、韧性较差,还会出现龟裂等问题。因此,在实际生产中采用合金化的手段来提高顶头的高温强度、韧性和抗蠕变性能等。

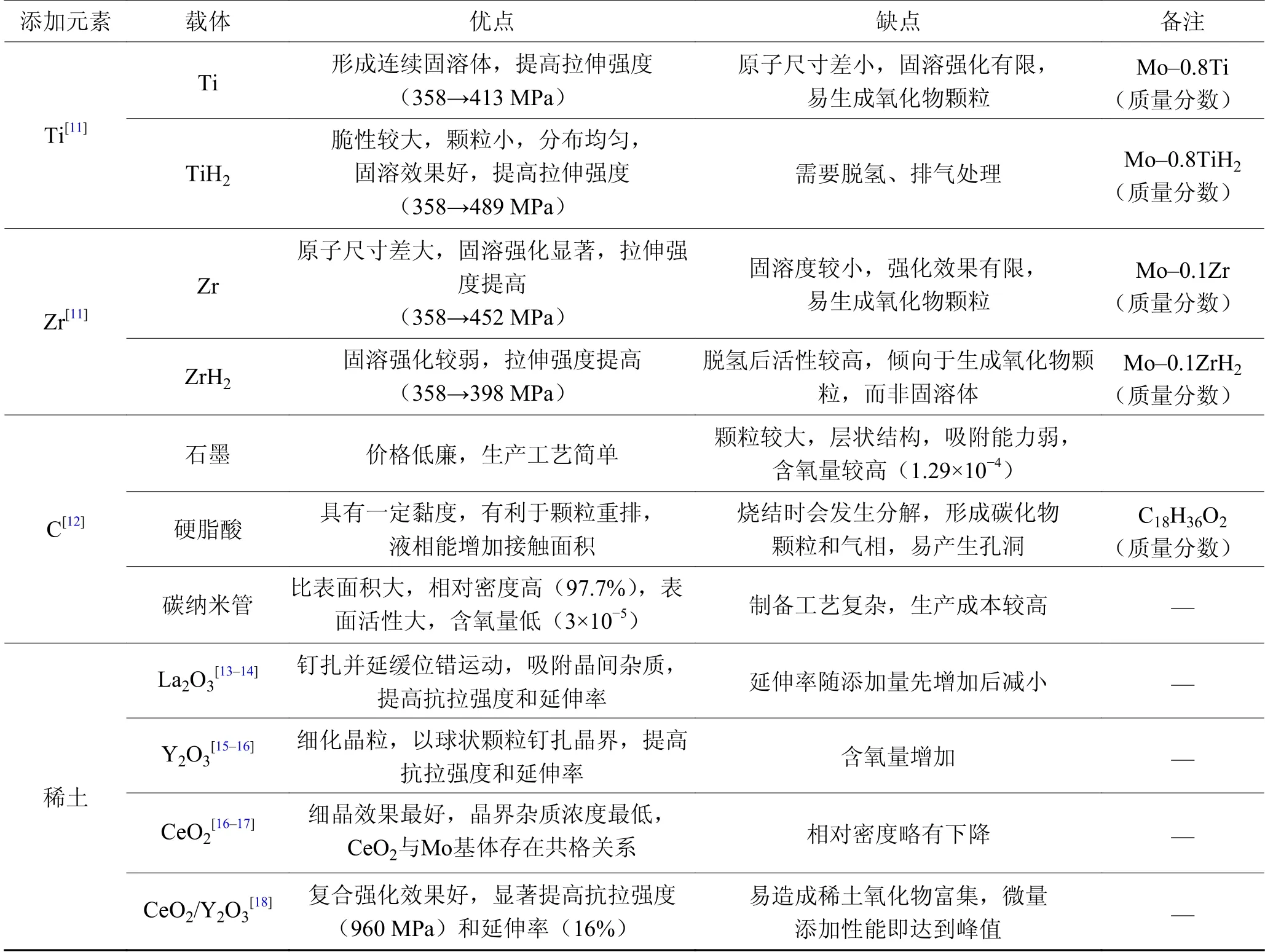

根据添加的合金元素种类,钼合金顶头主要可分为钛锆钼和稀土型两类,前者以钛、锆、碳元素为主,后者主要是添加各种稀土氧化物。此外,还有关于添加W、Si以及Al2O3等的研究,合金元素与添加方式对钼合金性能的影响具体见表1。

表1 合金元素及添加方式对钼合金性能的影响Table 1 Effects of alloying elements and adding method on the properties of molybdenum alloys

续表1

1.1 钛锆钼合金顶头

在纯钼顶头中添加少量的Ti、Zr、C等元素可以形成钛锆钼(TZM)合金,其主要强化方式为固溶强化和第二相强化。钛锆钼合金基体相为α-Mo固溶体,由于Ti、Zr在Mo中的固溶度较低,少量Ti、Zr存在于固溶体中,Zr的强化效果优于Ti,C的固溶强化效果较差[26-27]。Ti、Zr与合金中的Mo、C生成的TiC、ZrC、Mo2C等碳化物弥散分布在晶界附近[28],起到第二相强化效果,其余则与合金中的O、Mo结合,并以ZrO2和MoxTiyOz等复合氧化物粒子的形式存在[11]。

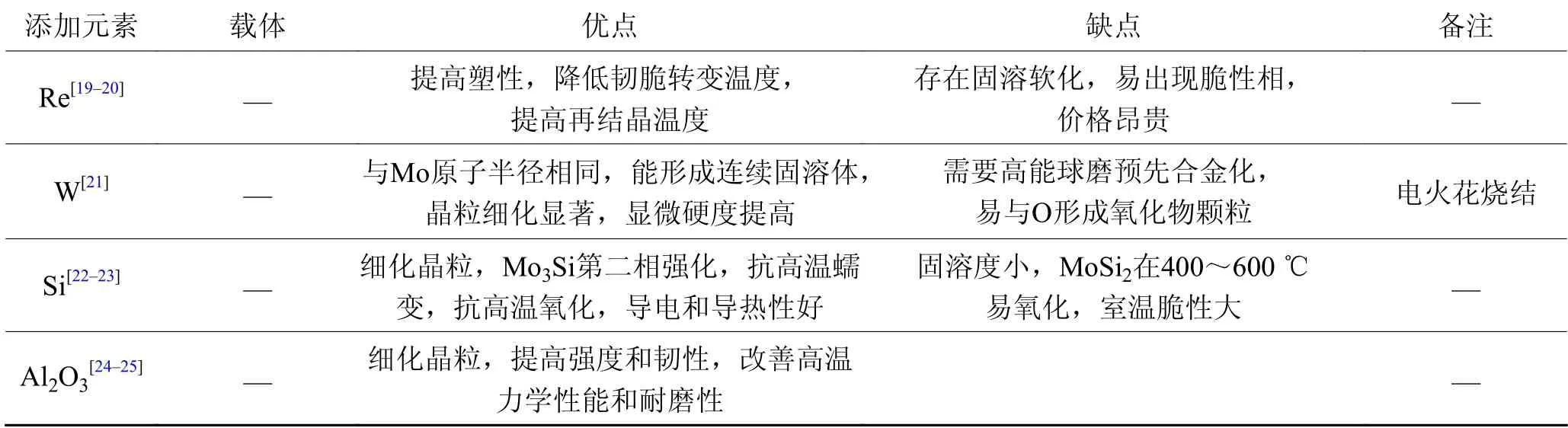

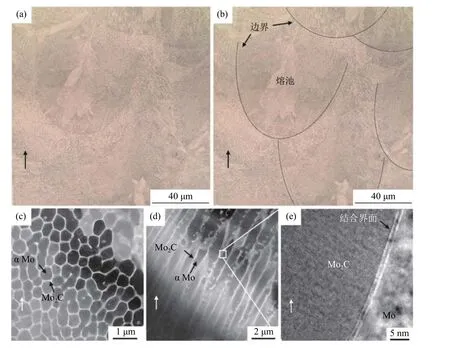

TiC、ZrC等难熔碳化物在晶界处沉淀,形成低能量半共格晶界,改善晶界间的结合力,有效的阻碍位错的运动[29]。同时当裂纹扩展遇到第二相粒子时,会避开粒子发生偏转,在第二相粒子之间形成“之”字路径,进而由沿晶断裂逐渐转变为混合断裂,材料的韧性得到提高[29]。C与Mo原位生成的微米和亚微米级Mo2C颗粒与Mo晶粒具有很强的结合力,界面无裂纹、气孔,原位分散的Mo2C颗粒对位错具有显著的“钉扎”作用,如图1所示,能降低沿晶脆断的趋势[30-31]。

图1 透射电子显微镜下Mo2C颗粒与Mo基体的结合界面以及对位错的“钉扎”现象[31]Fig.1 Transmission electron microscope (TEM) images of the phase interface between Mo2C particles and Mo matrix and the pinning phenomenon by dislocations at the phase interface[31]

1.2 稀土钼合金顶头

稀土元素一般以氧化物的形式加入,不与钼发生化学反应,最终以氧化物的形式存在于钼合金顶头中。稀土添加物可以提高钼合金的高温强度和再结晶温度,改善韧塑性,降低合金的韧脆转变温度等[32]。常见的添加剂有La2O3、Y2O3、CeO2等稀土氧化物,添加量通常为1%(体积分数)左右,粒度控制在亚微米级[33]。

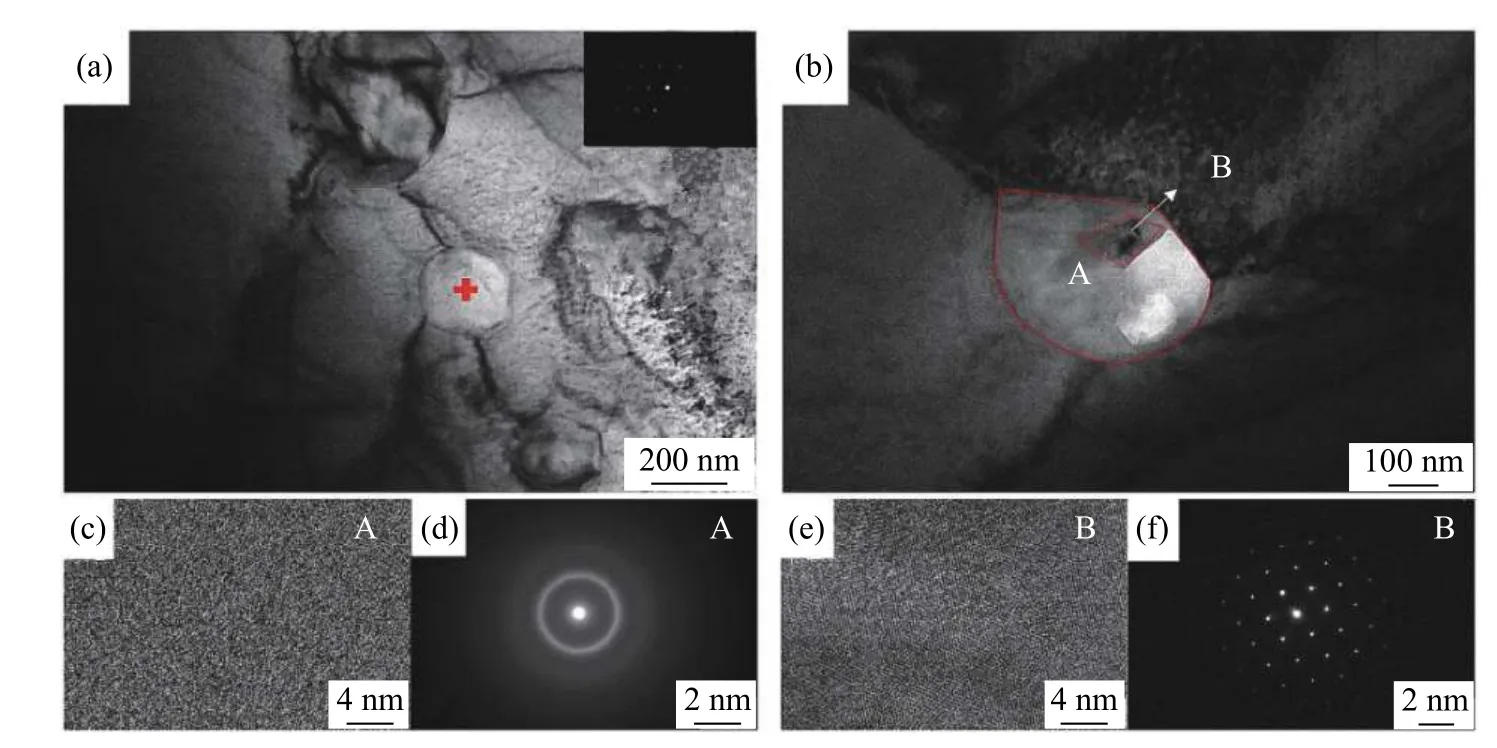

图2为稀土钼合金晶内与晶间颗粒透射电子显微镜(transmission electron microscope,TEM)和高分辨率透射电镜(high resolution transmission electron microscope,HRTEM)微观形貌。稀土元素在稀土钼合金中的主要强化方式为细晶强化和第二相强化。合金中的稀土元素可以促进晶粒形核,阻碍晶粒生长,在提高钼合金强度的同时改善钼合金的塑性。由于稀土氧化物不溶于钼基体,弥散分布在晶内及晶粒边界处,形成的第二相质点能够有效的阻碍位错运动。此外,稀土元素所具有的独特电子结构能够吸附晶间某些杂质元素(O、H、S等),并与之形成非晶结构,如图2所示,从而降低晶界间杂质元素浓度,净化晶界并改善钼合金的脆性[20,34]。

图2 透射电子显微镜下晶内与晶间颗粒微观形貌:(a)和(b)颗粒微观形貌;(c)和(d)为图2(b)A区域高分辨率透射电镜图像和衍射花斑;(e)和(f)为图2(b)B区域的高分辨率透射电镜图像和衍射花斑[34]Fig.2 TEM images of the intragranular and intergranular particles: (a) and (b) the microstructure of the intragranular and intergranular particles; (c) and (d) the high-resolution and diffraction patterns for area A in Fig.2(b); (e) and (f) the high-resolution and diffraction patterns for area B in Fig.2(b)[34]

近来研究表明,在传统TZM合金中添加稀土氧化物La2O3可以显著增强合金的性能,起到复合强化的作用[35-36]。在烧结过程中,La2O3颗粒不仅可以促进非均匀形核,而且作为第二相粒子还可以阻碍晶粒长大,细晶效果十分显著。同时La2O3颗粒降低了晶界处杂质浓度,增加了晶界结合强度,在变形时对位错起到“钉扎”作用。随着La2O3的含量不断增加,合金的断裂形式也由沿晶断裂向穿晶断裂转变,材料在吸收大量形变之后才发生断裂失效。

2 掺杂工艺

钼合金顶头在烧结前需将钼与所需的合金元素进行混合与均匀化处理,按照掺杂方式可以分为:固-固、液-固和液-液三种掺杂方式[37]。

固-固掺杂工艺简单,设备投资较少,因此实际生产中钼合金顶头大多采用该工艺,但是掺杂元素在基体中均匀性不高,强化效果有限[37]。通过固-固掺杂工艺,将La2O3掺杂元素以固体粉末的形式直接添加到钼粉中,混合后压制成形,最后经过烧结制备不同La含量的钛锆钼合金。研究表明,钛锆钼合金中的La2O3颗粒不仅可以起到细化晶粒的作用,还对位错有很强的钉扎作用。在相同制备条件下,随着La2O3含量的增加,合金的抗拉强度和延伸率均显著提高[38]。

相对于固-固掺杂工艺,液-固掺杂工艺在很大程度上可以改善掺杂元素在基体中分布的均匀性。这种工艺也称调浆法,将掺杂的合金元素以溶液的形式添加到钼粉或钼的氧化物中,再经过干燥、还原等后续步骤制得合金粉末。也可通过将液体喷雾到粉末表面的方式进行液-固掺杂,通过搅拌混合可以得到较好的掺杂效果。Hu[36]等通过液-固掺杂工艺制备了La-TZM合金粉末,再经过压制、烧结得到钼合金。研究表明,La2O3颗粒在烧结过程中作为第二相粒子,不仅能促进非均相成核,还能阻碍晶粒生长,细化晶粒。在后续轧制过程中,弥散分布的La2O3颗粒导致位错的钉扎与缠结,促进亚晶粒的产生。

液-液掺杂工艺将掺杂元素和钼都以溶液的形式进行混合,实现最大程度的成分均匀化,再经后续处理得到所需合金粉末。Liu[39]等通过液-液掺杂工艺将Mo和La在溶液中以离子形式进行混合,制备了一种新型纳米结构钼镧合金,其抗拉强度820 MPa和延伸率38%均远超过现有工艺。将La2O3溶解到硝酸盐水溶液,再与钼氨酸溶液相混合,通过促进NH4La(Mo2O7)2在(NH4)2Mo2O7基体上进行异质形核,并形成热力学稳定的核-壳结构,极大的增加了后续反应过程中Mo晶核的数目。同时,这一结构将La2O3粒子孤立封闭在Mo晶粒中,阻碍了La2O3粒子的团聚,并将其尺寸限制在了纳米级别,如图3所示,其中实心箭头为La2O3晶内颗粒,空心箭头为La2O3晶间颗粒。钼镧合金中的超细晶粒以及纳米级颗粒使得材料具有很高强度,而合金材料极佳的延伸率源于晶内弥散分布的第二相粒子,这些纳米粒子能够产生并储存少量位错而不会引起晶间裂纹。此外掺杂的氧化物稳定性较高,吸附于钼粉颗粒表面,阻碍气态水及钼氧化物沉淀在钼粉颗粒表面,进而抑制钼粉颗粒长大。

图3 钼镧合金的透射电镜微观结构:(a)钼晶粒与La2O3颗粒以及La2O3颗粒的选区电子衍射花样;(b)晶内La2O3颗粒与位错的相互作用[39]Fig.3 TEM images of the Mo-La alloys: (a) Mo grains, La2O3particles, and the selected area diffraction pattern of La2O3particles;( b) intragranular La2O3particles interact with dislocations[39]

3 粉体粒度

钼粉的粒度与分布在一定程度上决定了产品的性能和质量。粉体粒度、聚集状态等参数差异较大的钼粉在后续压制和烧结过程中容易出现组织不均匀、粒度不理想等问题,甚至出现孔洞、裂纹等严重缺陷。因此如何改善并优化钼粉是制备钼合金产品的先决条件之一。

在连续粒度体系中,Dinger和Funk[40]通过在粉体中引入有限小的颗粒尺寸得到Dinger-Funk最紧密堆积数学模型方程,如式(1)所示。

式中:C为小于特征粒度的累计体积分数,D为特征粒度,DS为最小粒度,DL为最大粒度,n为分布模数。

Brouwers[41]指出n的数值大小一定程度上可以反映颗粒粗细比例,当n较大时(4~7)为粗匹配,粗颗粒比例较多,当n≤4时,混合物中细颗粒比例较高。Hu等[12]根据颗粒尺寸分布优化和Dinger-Funk方程得出,当n值接近0.37时,钛锆钼合金生坯的相对密度达到最大值90.87%,含氧量最低为1.29×10-4;合金在烧结过程中,晶粒排列紧密,内部结构致密,气孔数目最少,从而也降低了合金中的游离氧含量。

传统烧结理论认为颗粒的尺寸越小,粉体的烧结性能越好,因此制备纳米级粉体(<100 nm)是提高烧结性能的途径之一。根据Herring理论[42],半径分别为r1和r2的颗粒在相同温度(T)下达到相同烧结程度所需要的烧结时间Δt如式(2)所示。

式中:整数m与烧结的主导扩散机制相对应,m=3,为体积扩散,m=4,为晶界扩散。如果粉体的烧结时间和烧结程度相同,则烧结温度分别为T1和T2。

由此可见,对于原始的一次颗粒而言,粒度越小,烧结所需的温度越低,同时烧结时间越短,烧结速率越快。从热力学角度,颗粒的尺寸越小,比表面积越大,自由能降低越多。从动力学角度,颗粒的尺寸越小,物质的流动、蒸发、凝聚与扩散等现象更加明显。对于聚集颗粒而言,特别是硬团聚颗粒,并不完全如此。二次硬团聚颗粒由于还原过程中已经形成了烧结颈,比表面能降低,烧结动力下降,微区不同步烧结现象显著。因此,粉末粒度及分布,特别是硬团聚状态的消除,对保证烧结质量至关重要。

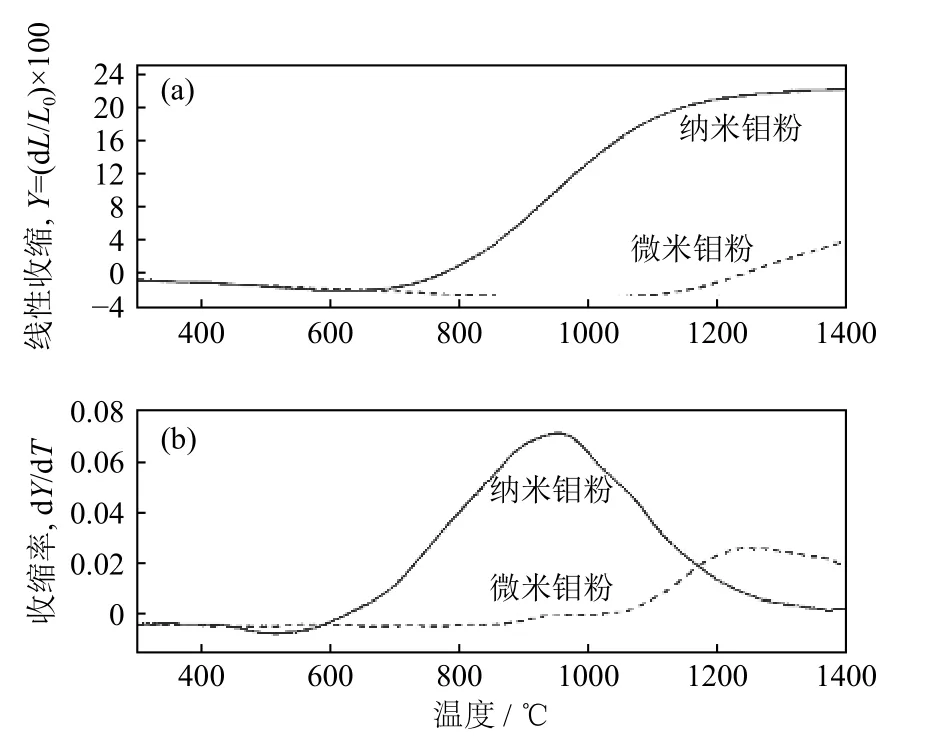

纳米粉体有利于烧结过程的致密化。Kim等[43]发现纳米钼粉在700 ℃左右时就出现烧结致密化现象,温度继续上升到1000 ℃时就达到了烧结收缩率峰值,而微米钼粉直到1100 ℃才开始出现烧结致密化现象,如图4所示。Kim等[44]研究了纳米钼粉和微米钼粉的非等温烧结动力学过程,通过测量非等温烧结初始阶段的线性收缩,计算得到纳米钼粉活化能约为180 kJ,而微米钼粉活化能约为345 kJ。这是因为纳米粉体的主要烧结机制发生了变化,由体积扩散转变为晶界扩散,加快烧结反应的速度,降低烧结过程的活化能,因而纳米粉体具有更好的烧结性能。

图4 纳米钼粉与微米钼粉在加热速率10 ℃·min-1时的线性收缩(a)与收缩率(b)[43]Fig.4 Linear shrinkage rate (a) and shrinkage rate (b) of the Mo nano-powders and micron Mo powders with the heating rate of 10 ℃·min-1[43]

此外,在微米钼粉中添加纳米钼粉也可以提高烧结能力,获得较高的相对密度[45]。在烧结温度为1400 ℃时,添加20%(质量分数)的纳米钼粉后,相对密度从84%上升到89.3%,添加50%(质量分数)的纳米钼粉后相对密度上升到94.4%,相对密度随着纳米钼粉的添加量而不断上升。需要指出的是,在钼合金顶头的烧结过程中,纳米活化烧结的应用需要综合考虑ZrH2和TiH2脱氢以及后续 ZrC和TiC的形成条件和过程控制。

4 烧结工艺

经过混料和成形后的钼合金顶头必须经过高温烧结才能获得较高的密度和强度,因此烧结过程对顶 头的性能起决定性作用。

4.1 传统烧结工艺

金属粉末的烧结起始温度一般为0.43~0.50Tm(Tm为熔点温度),略高于金属的再结晶温度。钼合金顶头一般需要在氢气或真空中进行烧结,避免严重的氧化和烧损[46-47]。真空烧结的钼制品晶粒组织均匀,相对密度较氢气烧结普遍较好,但是真空烧结过程中排杂、除氧效果波动较大,添加物在烧结过程中的分解和蒸发对真空度稳定性造成较大影响。在氢气中烧结时,排杂效果较好,钼制品含氧量较低,后续加工性能较强,因此实际生产多采用氢气烧结。但是氢气烧结时能耗偏大,氢气使用成本也较高,后续研究需要优化工艺路线,减少烧结时间与氢气使用量。

烧结过程可分为三个阶段:粘结阶段、烧结颈长大阶段和闭孔球化及缩小阶段[10]。传统粉末冶金工艺制备的钼或钼合金通常需要在较高的温度 (1800~2000 ℃)下烧结,保温较长时间(1到数个小时),才能获得95%以上的相对密度。因此如何获得较高的相对密度,提高粉体的烧结性能从而获得致密、细晶和均一的组织是研究的主要焦点。

4.2 活化烧结

在钼中添加Ni、Pd等VIIIB过渡族元素可以显著降低烧结温度,加速烧结过程,从而产生活化烧结现象[48-49],这是提高粉体烧结性能的重要途径之一。粉体的烧结过程十分复杂,受到流动、蒸发凝聚、扩散等诸多烧结机制的控制,但是只要添加的元素能够使这些过程的活化能降低,就能加快烧结反应的速度,这就是活化烧结的热力学本质[10],具体添加元素及其对钼合金烧结温度和性能的影响见表2。

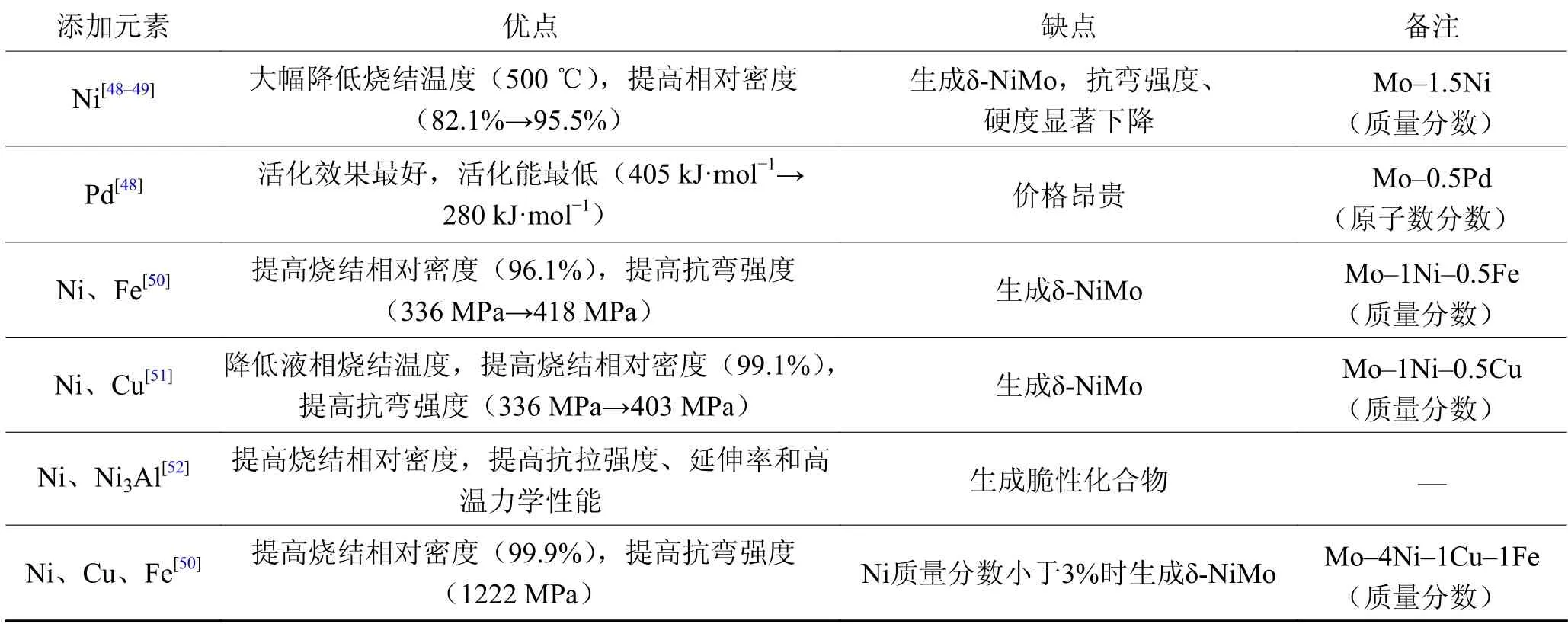

表2 添加元素及其对钼合金烧结温度和性能的影响Table 2 Effects of adding elements on the sintering temperature and properties of molybdenum alloys

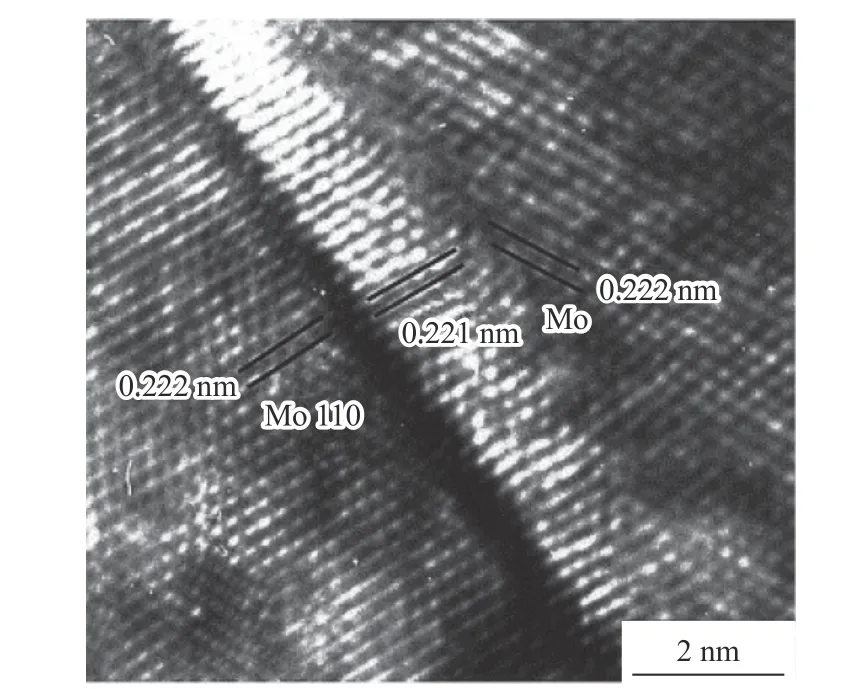

以添加Ni元素为例,根据Mo-Ni二元相图,Mo-Ni合金在1362 ℃时发生包晶反应生成δ-NiMo金属间化合物相。Hwang和Huang[49]在Mo中添加质量分数1.5%的Ni,烧结后在Mo晶粒之间生成了δ-NiMo晶体薄层。图5为高分辨率透射电镜下Mo-1.5Ni晶界边缘的晶体点阵示意图,其中δ-NiMo的点阵间距为0.221 nm,晶界处形成的这种晶体薄层与粉体的活化烧结有必然关联。在烧结初期,Ni原子迅速扩散到临近Mo原子区域并与Mo发生反应,生成脆而硬的δ-NiMo金属间化合物。由于这种化合物很稳定且不溶于Mo基体,因此在整个烧结过程中始终存在于Mo晶粒之间的区域。Mo在该化合物中的扩散速率约为其自扩散系数的26000倍[53],因此这部分晶间化合物为Mo原子的扩散提供了捷径,从而产生了活化烧结现象。

图5 淬火后Mo-1.5Ni合金晶界边缘的高分辨率点阵条纹[49]Fig.5 High-resolution lattice fringe of the grain boundaries in the quenched Mo-1.5Ni alloys[49]

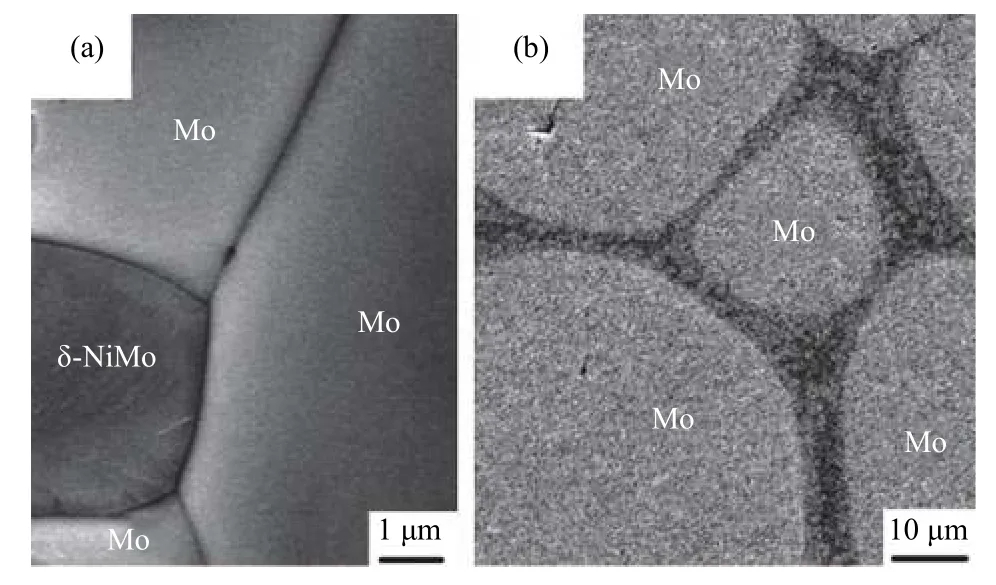

在烧结过程中,Mo-Ni合金生成的δ-NiMo金属间化合物能否润湿晶界,对于活化烧结、提高粉体烧结性能十分重要。Shi和Luo[54]在Mo中添加原子数分数12.4%的Ni,采用不同的烧结温度,研究δ-NiMo金属间化合物对晶界的润湿性能。由图6可知,δ-NiMo在固相时并不润湿Mo晶界;在液相时,δ-NiMo可以完全润湿晶界。此外,晶间化合物能否形成稳定液相、润湿晶界与添加的Ni原子数分数有关。

图6 Mo-12.4Ni合金扫描电子显微结构:(a)淬火温度1344 ℃;(b)淬火温度1495 ℃[54]Fig.6 Scanning electron microscope images of the Mo-12.4Ni alloys: (a) quenched at 1344 ℃; (b) quenched at 1495 ℃[54]

晶间薄层(intergranular films,IGFs)在材料制备工艺中有重要作用,可以控制活化烧结、晶粒长大以及各种与材料晶界相关的力学性能和物理性能[55-56]。晶间薄层的“平衡”厚度通常为几个纳米,既不是完全无定形态也不是完全结晶的“准晶态”结构,在烧结过程中可以增强物质传输,从而起到活化烧结的作用。对晶间薄层以及晶界相图(grain boundary diagrams,GBD)的研究处于起步阶段,如何设计材料化学成分与制备工艺,获得理想的微区组织与晶界结构有待深入研究。

4.3 新型烧结技术

近年来,一些新型烧结技术如放电等离子烧结 (spark plasma sintering,SPS)、选择性激光熔炼 (selective laser melting,SLM)、微波烧结(microwave sintering,MS)也为钼合金顶头的烧结提供了新的思路。

Ohser-Wiedemann等[57]研究表明放电等离子可以成功烧结钼粉,当烧结温度高于1600 ℃,外加压力高于57 MPa时,烧结后的相对密度可达到95%以上。粉体的致密化主要受到烧结温度和外加压力的影响,而晶粒长大主要受烧结温度的控制。由于放电等离子烧结工艺具有烧结时间短、升温迅速等优点,晶粒长大起始温度为1330 ℃,高于传统等温烧结工艺的温度950~1035 ℃。Danisman等[58]指出可以采用较低的烧结温度和较大的外加压力,从而获得更好的相对密度,该方法还能抑制晶粒粗化,提高材料断裂韧性。

Faidel等[59]采用选择性激光熔炼技术分析了不同参数对钼粉烧结性能的影响。实验获得的钼合金相对密度最大值只有82.5%,分析认为致密化程度与粉体单位体积能量输入密切相关,钼具有较高的激光反射率,特别是在高功率激光下[60]。Wang等[61]通过对粉末进行等离子球化预处理技术,提高粉体烧结后的相对密度,成功制备相对密度高达99.1%的纯Mo,但是制备的纯Mo仍然存在着较多裂纹。Kaserer等[62]认为杂质元素O导致了裂纹的产生,因而采用合金化手段抑制裂纹。在纯Mo中添加质量分数0.45%的C,成功制备出无裂纹、高相对密度(99.7%)的钼合金。冷却时,溶质元素C在熔池前沿位置处出现偏聚,产生成分过冷,凝固方式由平面状转变为胞状(planar to cellular),晶粒细化效果显著并产生晶界互锁,α-Mo基体被封闭的网状结构Mo2C所包围,如图7所示,其中左下角的符号表示选择性激光熔炼的构建方向。当基板温度为800 ℃时,杂质元素O与C结合并以CO的形式排出,进一步降低晶界处O的浓度。所有热应力都得到释放,裂纹受到完全抑制,断裂模式由沿晶断裂转变为穿晶断裂,相对密度、硬度和抗弯强度相比纯Mo分别提高了1.9%、65%和340%。

图7 Mo-0.45C晶粒亚结构:(a)晶相截面光学显微组织形貌;(b)熔池边界高亮区域光学显微形貌;(c)晶粒亚结构纵向截面透射电镜大角度环形暗场相;(d)晶粒亚结构横向截面透射电镜大角度环形暗场相;(e)Mo-Mo2C界面高分辨透射电镜形貌[62]Fig.7 Cellular substructure of the Mo-0.45C particles: (a) optical microscope images of the crystalline phase in cross section; (b)optical microscope images of the highlighted melt pool boundaries; (c) high-angle annular dark-field TEM images of the cellular substructure in longitudinal direction; (d) high-angle annular dark-field TEM images of the cellular substructure in transverse direction;(e) HRTEM images of the Mo-Mo2C interface[62]

5 结语与展望

恶劣的工作环境和复杂的受力情况决定了对钼合金顶头的性能需求,因此提高顶头质量、延长使用寿命仍然是今后研究的主要方向。钼合金顶头的化学成分设计和微观组织优化以及多重强韧化机理协同叠加是提升钼合金顶头性能的主要手段之一。需要指出的是,现阶段对于复合添加制备的稀土-钛锆钼合金及其强韧化机理尚有待揭示,同时粉体的粒度控制及分布,尤其是纳米粉体的添加对于烧结过程中第二相颗粒产生、微观组织演变还有待深入研究。

烧结过程是粉末冶金顶头生产的关键环节,活化烧结可以显著降低烧结温度,获得致密、细晶的组织结构,但是活化烧结也会导致材料脆性增大,为此有人提出通过复合添加进而抑制脆性相的生成。针对传统钼顶头烧结技术的优缺点,积极借鉴新型烧结成形技术如放电等离子烧结、选择性激光熔化等,也对钼合金顶头的性能提升具有一定意义。