靶材用钨硅合金的制备工艺

黄志民 ✉,王德志 ,吴壮志 ,陈 金 ,李保强

1) 中南大学材料科学与工程学院,长沙 410083 2) 厦门虹鹭钨钼工业有限公司,厦门 361021

有良好的界面接触。钨硅合金薄膜具有高电导率、良好的耐高温性能及优良的抗化学腐蚀性等特点,被广泛应用在半导体集成电路,特别是存储器(如

随着半导体集成电路临界线宽不断减小,半导体集成电路对金属电极的要求越来越高,一方面需要 较高的导电特性,另一方面又要耐高温,并与硅动态随机存储器(DRAM))的制备过程中,用作栅极接触层、扩散阻挡层或者粘附层等[1-2]。目前,钨硅合金薄膜的主流制备工艺包括物理气相沉积法[3-4]和化学气相沉积法[5-6],其中物理气相沉积法溅射镀膜技术具有操作简单、成本低等特点,得到了广泛的应用[7]。

钨硅合金靶材是物理气相沉积法溅射制备钨硅合金薄膜的关键原材料。半导体芯片领域对钨硅靶材在材料纯度、相对密度、合金中气体元素含量、组织结构等方面均具有极高的要求,尤其是对O、C等气体元素含量的控制[8-11]。由于O元素集中在硅化层和下层之间的界面上,增加了膜电阻,延迟了信号传输速率,从而降低了设备的可靠性[12]。目前市场上钨硅靶材的O质量分数多在0.06%以上,获得O含量更低的钨硅靶材比较困难。钨硅合金靶材主要采用粉末冶金工艺制备,由于钨和硅两相的密度差异大,难以做到二者的均匀混合,得到的靶材往往晶粒粗大,组织偏析严重,并且在靶材组织中往往有杂相存在。

本文以钨硅混合粉体为原料,通过调控钨硅粉体的真空煅烧工艺制备得到性能优异的钨硅合金材料,并进一步制备出高性能钨硅靶材。文中重点研究了煅烧温度和保温时间对钨硅合金化效果的影响,分析了钨硅合金材料中O元素脱除的热力学可行性,阐明了煅烧过程中O元素的脱除机理,有效控制了钨硅合金材料中气体元素含量,制备出具有优异性能的钨硅靶材。

1 实验材料及方法

实验所用钨硅混合粉的纯度≥99.999%,平均粒度≤7 μm,其中Si和W的原子比为2.7,C、O质量分数分别为0.05%和0.30%,原始粉末扫描电子显微形貌如图1所示。首先,将混合粉体置于高真空烧结炉中,真空度不低于10-2Pa,以10 ℃·min-1的升温速率升至指定温度后煅烧,其中煅烧温度1050~1300 ℃,保温时间1~7 h,随炉冷却后所得材料即为钨硅合金块。采用X射线粉末衍射仪 (X-ray diffraction,XRD;Panalytical X'PERT PRO)对材料的物相进行表征,使用氧氮分析仪(EMGA-820, HORIBA)和碳硫分析仪(CS-200, LECO)测试材料中O含量和C含量(质量分数),通过扫描电子显微镜(scanning electron microscope,SEM;S-3400N,Hitachi)观察材料的显微形貌,利用排水法测试材料的相对密度,采用辉光放电质谱法 (GD-MS)分析材料的纯度。

图1 钨硅混合粉的扫描电子显微形貌Fig.1 SEM image of the W-Si mixed powders

2 结果与讨论

2.1 煅烧温度对合金化效果的影响

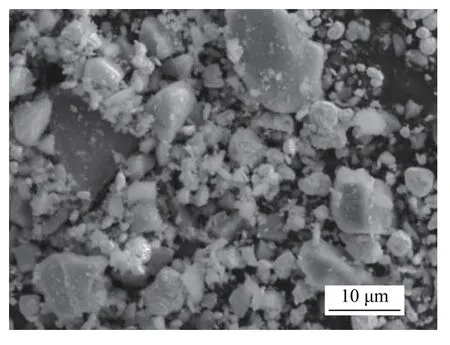

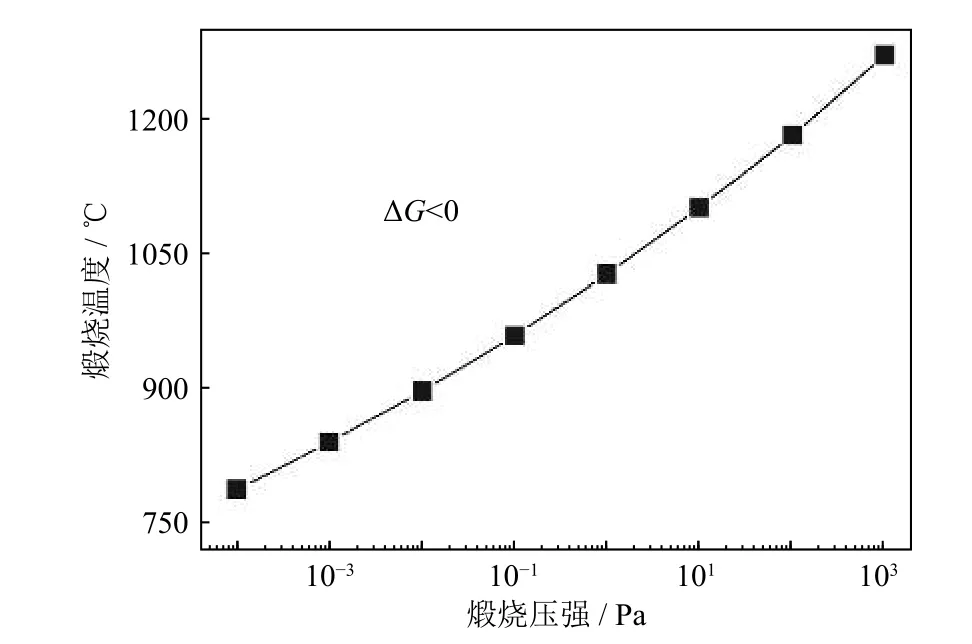

将钨硅混合粉体分别在1050、1150、1250、1300 ℃煅烧并保温5 h,分析所得钨硅合金的显微形貌,结果如图2所示。图2(a)为煅烧温度为1050 ℃时钨硅合金的显微形貌,可以看出粉体颗粒依然呈现出较好的分散性。随着煅烧温度的升高,粉末颗粒之间的烧结程度不断加深。当煅烧温度为1250 ℃时,颗粒之间已出现明显的烧结现象,如图2(c)所示。随着温度进一步升高至1300 ℃,粉体中已出现直径大于50 μm的烧结颗粒,如图2(d)所示。粉体颗粒之间产生烧结现象将对粉体中气体元素的脱除产生不利影响,同时,粉体颗粒产生过烧结现象将增加后续破碎过程(制备钨硅合金粉体)的难度。因此,应严格控制钨硅合金的制备温度,以使体系达到最优的合金化效果,更好的控制钨硅合金中气体元素含量。

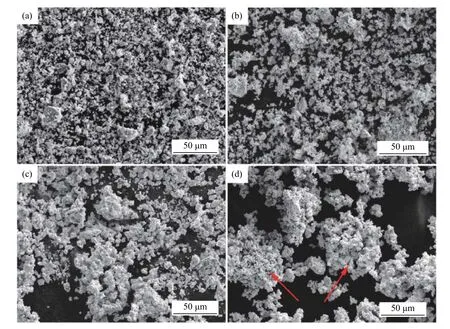

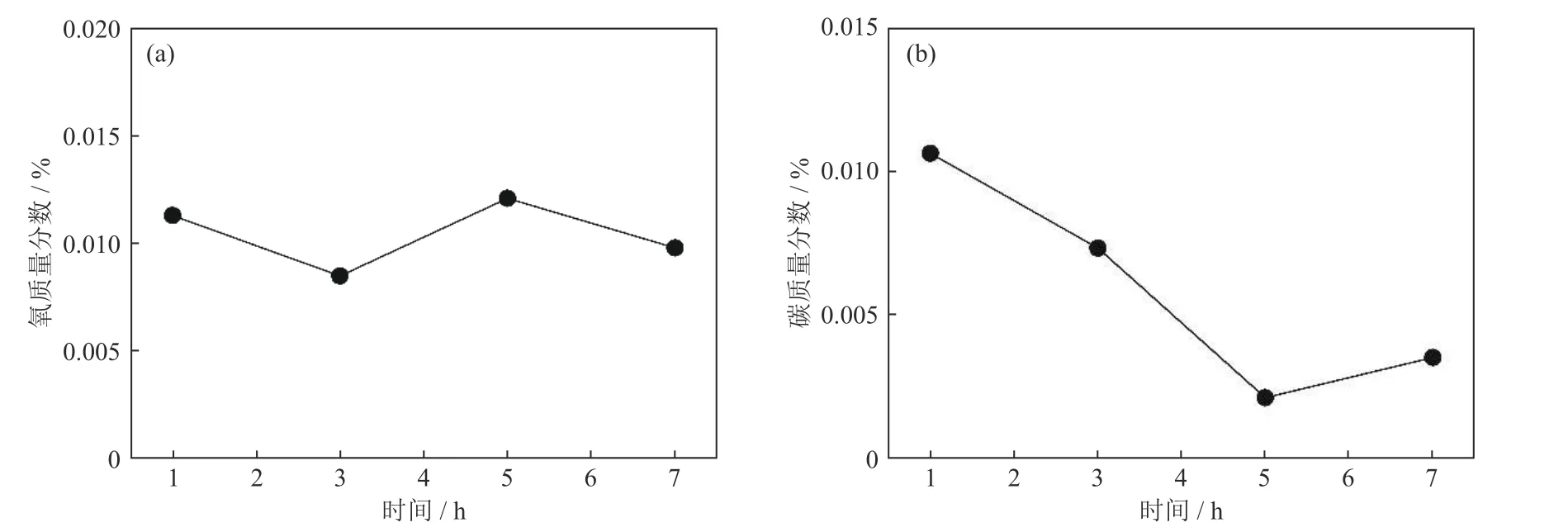

图3为钨硅合金中O、C元素质量分数随煅烧温度的变化曲线。图3(a)为钨硅合金中O质量分数随煅烧温度的变化曲线。随着温度的升高,钨硅合金中的O含量不断下降,当煅烧温度为1250 ℃时,钨硅合金中O的质量分数已由最初的0.3000%(原料粉体)降至0.0121%;当温度进一步升高至1300 ℃时,钨硅合金中O的质量分数为0.0127%,没有大幅增高,但是煅烧温度过高,会导致粉体的过度烧结团聚,影响后续的破碎过程(见图2(d))。钨硅合金中C质量分数随煅烧温度的变化曲线如图3(b)所示。钨硅合金中C含量随着温度的升高而不断下降,当温度为1250 ℃时,材料中碳质量分数已降至0.0021%。因此,将本研究中钨硅合金化的煅烧温度设定为1250 ℃。

图2 不同煅烧温度下钨硅合金的显微形貌:(a)1050 ℃;(b)1150 ℃;(c)1250 ℃;(d)1300 ℃F ig.2 SEM images of the W-Si alloy blocks at the different calcination temperature: (a) 1050 ℃; (b) 1150 ℃; (c) 1250 ℃; (d) 1300 ℃

图3 钨硅合金中O、C元素含量(质量分数)随煅烧温度的变化曲线:(a)O含量;(b)C含量Fig.3 Mass fraction of O and C in the W-Si alloys with the calcination temperature: (a) O content; (b) C content

图4 为钨硅混合粉体原料与不同煅烧温度下所得钨硅合金的X射线衍射图谱。从图4(a)可以看出,钨硅混合粉体主要是纯的钨相和硅相;当煅烧温度为1050 ℃时,钨和硅已经开始发生合金化反应,出现了W5Si3相,见图4(b);随着煅烧温度的进一步升高,钨硅的合金化程度不断加深,当热处理温度升至1250 ℃时,材料中的纯W相消失,只存在WSi2相和Si相,说明钨硅合金化过程 完成。

图4 原料及不同煅烧温度所得钨硅合金块的X射线衍射图谱:(a)原料;(b)1050 ℃;(c)1150 ℃;(d)1250 ℃Fig.4 XRD patterns of the raw materials and the samples obtained at different calcination temperatures: (a) raw materials; (b) 1050 ℃;(c) 1150 ℃; (d) 1250 ℃

2.2 高温除O热力学分析

O元素含量(质量分数)是靶材中尤为关注的一个指标,获得低O靶材是提升薄膜性能的一大保证。上述工艺制备得到的钨硅靶材中O的质量分数可以降至0.0121%,说明混合粉体在合金化的同时具有脱除气体元素的效果。下面对钨硅混合粉体真空高温除O进行热力学分析。一般来讲,材料中的O是以游离氧或结合氧的形式存在。由文献[13]可知,钨硅粉体材料中的O元素经真空高温处理可以通过以下两种方式(式(1)和式(2))脱除。

因此,钨硅粉体中的O可以通过形成挥发性的SiO脱除。反应的吉布斯自由能如式(3)所示[14]。式中:ΔG为反应的吉布斯自由能变化,当ΔG<0时,反应可以发生;T为热处理温度;R为理想气体常数,取8.314 J·mol-1·K-1;P为反应压力; P⊖为标准压强;A、B为与反应相关的常数,二者的值列于表1中[15]。

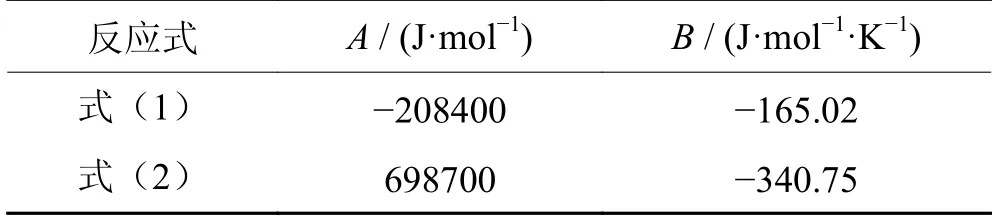

表1 反应式中参数A和B的值 (25~1412 ℃)Table 1 Value of A and B in equation (25~1412 ℃)

经计算发现,对于式(1),在25~1412 ℃内,ΔG<0,反应可自发进行;对于式(2),当ΔG=0时,可以将式(3)转化为式(4)。

计算不同反应压力下的平衡反应温度,绘出平衡反应温度与压强的曲线,结果如图5所示。可以看出,当反应压力为10-2Pa时,反应可以进行的临界温度为874.2 ℃。因此,当热处理温度高于874.2 ℃时,O元素可以同时通过式(1)和式(2)脱除。

图5 式(2)热力学平衡反应曲线Fig.5 Thermodynamic equilibrium reaction of Eq.(2)

2.3 煅烧时间对合金化效果的影响

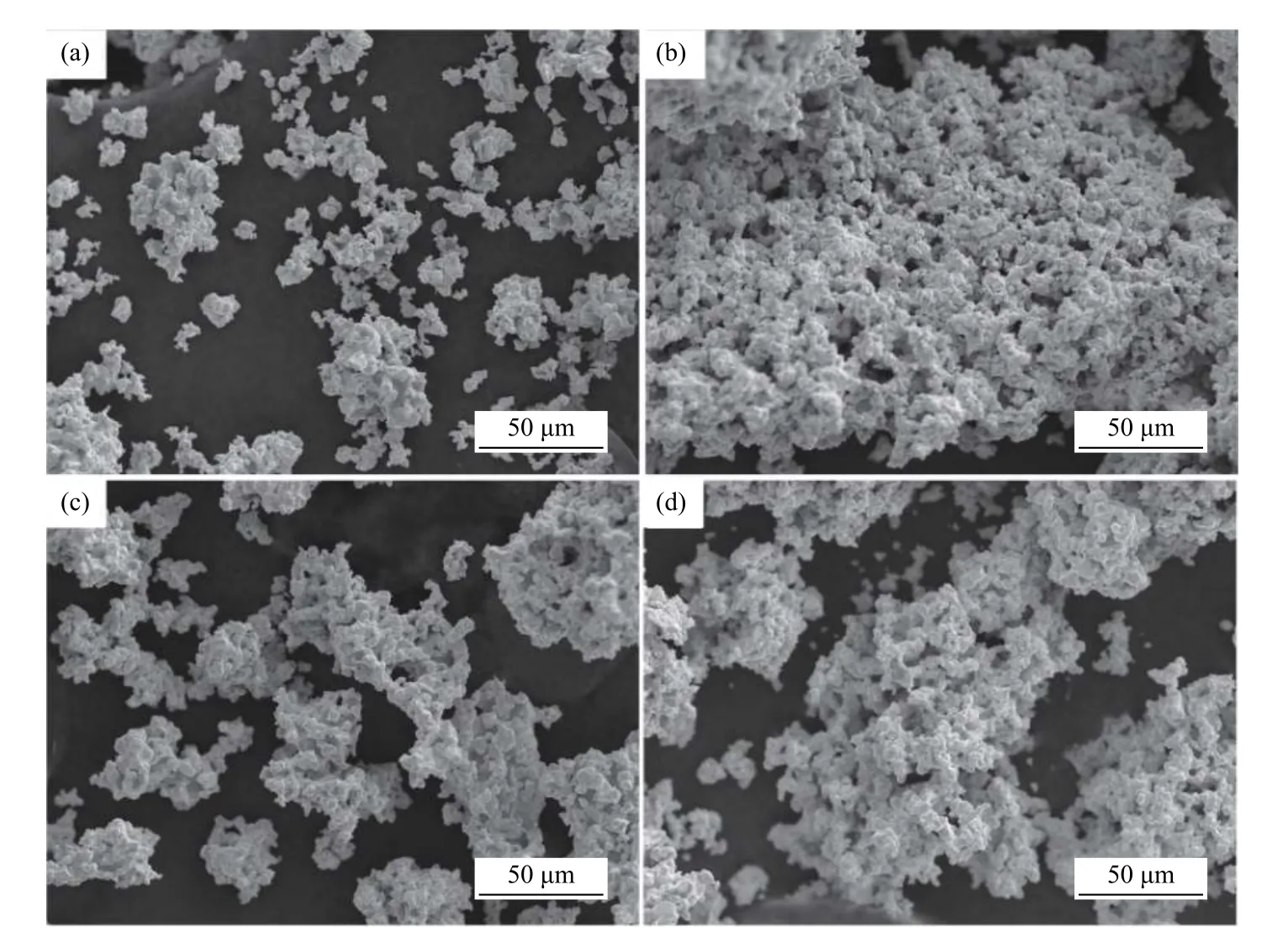

图6 为钨硅混合粉体在1250 ℃下分别保温1、3、5、7 h所得钨硅合金块体的显微形貌。从图6可以看出,当保温时间为1 h时,粉体已出现烧结团聚现象,但是团聚颗粒的粒度保持在50 μm以下;当保温时间进一步延长时,粉体颗粒的烧结程度加重,得到的烧结团聚颗粒进一步增大。因此,应该严格控制钨硅混合粉体的热处理保温时间,以达到最优的合金化及除氧效果。

图6 在1250 ℃不同保温时间下煅烧所得样品的显微形貌:(a)1 h;(b)3 h;(c)5 h;(d)7 hFig.6 SEM images of the samples obtained at 1250 ℃ for the different holding times: (a) 1 h; (b) 3 h; (c) 5 h; (d) 7 h

图7 为钨硅混合粉体在1250 ℃不同保温时间下所得钨硅合金块体中的O、C元素含量(质量分数)。图7(a)为保温时间对材料中O含量的影响,随着保温时间的延长,合金块材料中O的质量分数保持在0.008%~0.012%范围。图7(b)为材料中的C含量随保温时间的变化,当保温时间为5 h时,材料中的C含量达到最低水平。因此,本研究选择5 h为较优的热处理保温时间。

图7 煅烧时间对样品中气体元素含量(质量分数)的影响:(a)氧含量;(b)碳含量Fig.7 Effect of calcination time on the gas element content (mass fraction) of the materials: (a) oxygen content; (b) carbon content

图8为钨硅混合粉体在1250 ℃保温1 h所得钨硅合金块的X射线衍射图谱,可以看出,合金块中仅存在WSi2和Si相,已无W相存在,说明钨硅的合金化过程已完成。因此,当煅烧温度为1250 ℃时,仅保温1 h即可完成钨硅的合金化过程。

图8 1250 ℃煅烧1 h所得合金块的X射线衍射图谱Fig.8 XRD patterns of the W-Si alloy blocks calcined at 1250 ℃for 1 h

2.4 钨硅合金靶材的制备

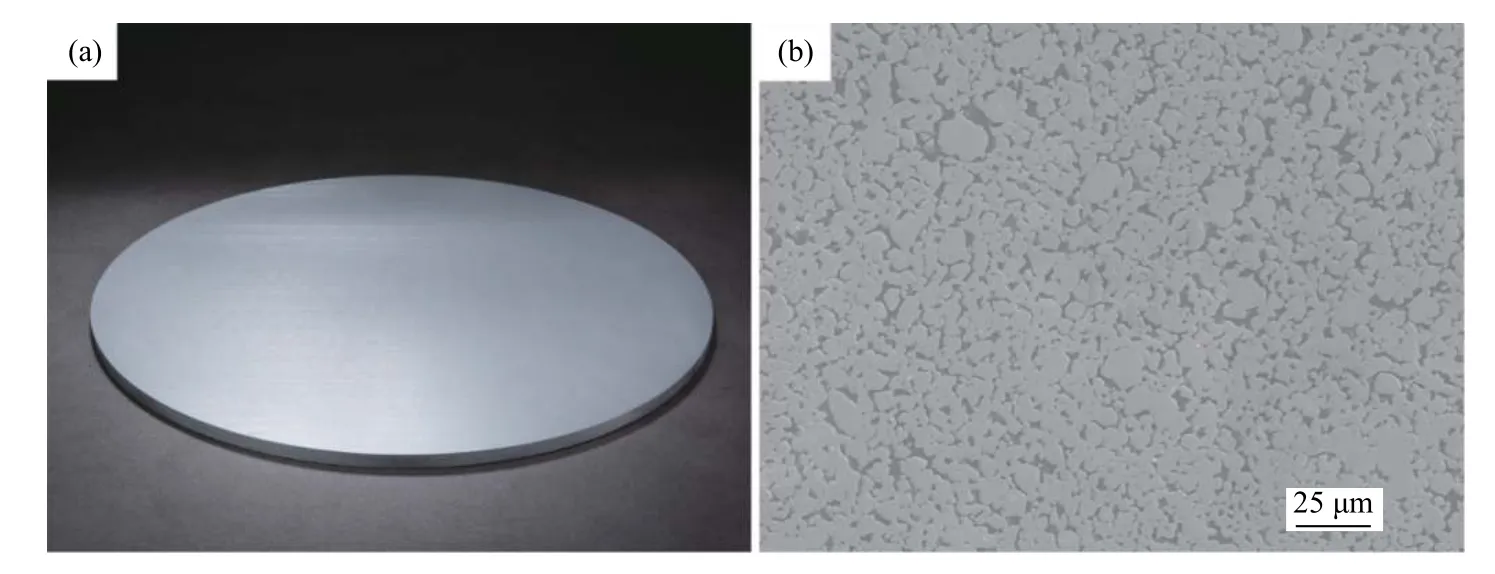

将煅烧所得钨硅合金块体进行破碎,得到钨硅合金粉体,采用热压烧结,在1350~1400 ℃下保温保压1~3 h进行靶材的烧结致密化,热压炉的真空度为10-1Pa,所得靶材的显微形貌如图9(b)所示。可以看出,靶材的组织结构均匀且无明显孔洞(颜色较浅的区域为WSi2,颜色较深的区域为Si)。经排水法测试发现,靶材的相对密度已达到99%以上;通过对靶材进行全元素分析,发现其纯度为99.9993%;分析靶材的气体元素含量发现,靶材中C的质量分数为0.0039%,氧的质量分数为0.0373%,满足半导体领域用钨硅靶材的使用要求。在相同条件下,以没有经过煅烧处理的钨硅混合粉为原料,制备出的钨硅靶材的C、O质量分数分别为0.0133%、0.1089%,所得靶材两相分布不均匀,微观组织中存在孔洞,因此证明了钨硅预合金化的必要性。

图9 煅烧所得钨硅合金块体制备的钨硅靶材:(a)光学形貌;(b)显微形貌Fig.9 W-Si sputtering target prepared by the W-Si alloy blocks: (a) optical image; (b) SEM image

3 结论

(1)采用真空高温煅烧钨硅混合粉体制备钨硅合金,最佳煅烧工艺为1250 ℃下保温5 h。当温度偏高时,粉体颗粒出现过度烧结团聚,不利于气体元素的脱除,同时过度烧结的颗粒增加了后续粉体破碎的难度;当煅烧温度低于1250 ℃时,粉体的合金化过程不充分。

(2)通过热力学计算证实真空高温煅烧可以有效脱除钨硅混合粉体中的O、C元素。去除O的主要机理为在高温状态下,材料中的游离氧和结合氧形成了挥发性的SiO。

(3)通过控制材料的合金化参数以及后续的破碎、烧结过程,成功制备出组织结构均匀且相对密度≥99%的高纯钨硅靶材,靶材中C的质量分数为0.0039%,氧的质量分数为0.0373%,达到半导体领域用钨硅靶材的使用要求。