基于线控换挡系统的测试台架设计

崔书浩,王 玮,温 敏,唐程光Cui Shuhao,Wang Wei,Wen Min,Tang Chengguang

基于线控换挡系统的测试台架设计

崔书浩,王 玮,温 敏,唐程光

Cui Shuhao,Wang Wei,Wen Min,Tang Chengguang

(江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

为了验证线控换挡系统可靠性,并验证线控换挡系统控制策略的准确性,开发基于HIL(Hardware in the Loop,硬件在环)的线控换挡系统测试平台,根据线控换挡系统的控制策略,设计出线控换挡系统测试用例,进一步进行自动化测试验证。由于换挡操纵杆一般由机械部件组成,设计测试台架时一般采用信号仿真或使用机械臂模拟驾驶员换挡操作。实际工程中,设计方不开放传感器协议无法实现信号仿真,采用换挡机械臂实现一种换挡控制测试台架,可远程控制换挡操纵杆,实现自动化测试。

硬件在环;线控换挡系统;机械臂;测试台架

0 引 言

随着电子技术的飞速发展,汽车上某些传统机械结构被小巧智能的整车线控取代。常见的车辆线控技术包含线控制动、线控转向、线控加速踏板、线控悬架以及线控换挡系统;其中,换挡系统经历从传统手动换挡发展至机械自动换挡,进而发展为如今电子线控自动换挡[1]。

线控换挡摒弃传统换挡系统中的机械装置,仅通过电控来实现传动,其布置较为灵活,依据换挡开关样式不同,可大致分为4种:旋钮式、怀挡式、挡杆式和按键式,如图1所示。

电子换挡控制系统采用线控方案,同时对其功能可靠性验证提出新的要求;通常采用HIL(Hardware in the Loop,硬件在环)测试平台实现功能验证、故障注入验证,可实现较为全面的测试覆盖[2]。但HIL测试一般通过电气信号仿真实现,针对机械部件的测试需要借助测试台架实现机械动作交互,从而实现信号闭环验证[3]。

提出一种基于旋钮式换挡控制系统的测试台架,通过此台架可实现HIL测试信号闭环验证,同时便于实现自动化测试。

图1 换挡系统电子换挡样式

1 HIL测试平台

1.1 线控换挡系统控制原理

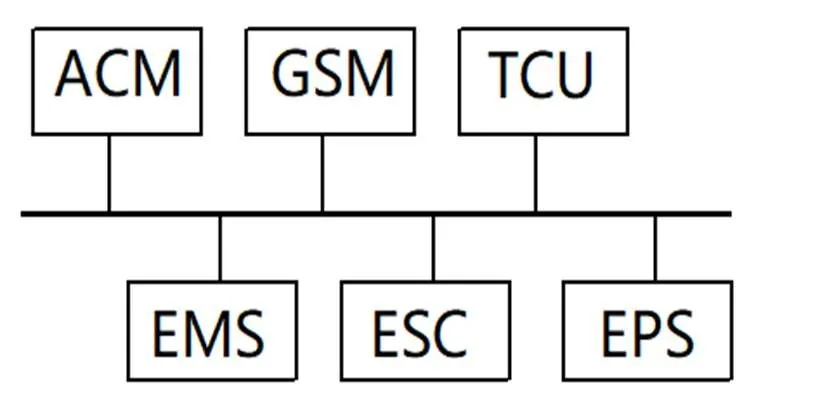

换挡控制系统由3部分组成:GSM(Gear Shift Module,换挡开关控制器)、ACM(Action Control Module,换挡控制器)、TCU(Transmission Control Unit,变速箱控制器),其中GSM实现驾驶员控制指令捕获,通过CAN(Controller Area Network,局域网控制器)总线发送至ACM,再由ACM依据当前车辆状态判断最终换挡指令,通过CAN总线发送至TCU,TCU依据收到的指令执行挡位切换动作,网络拓扑如图2所示。

注:GSM(Gear Shift Module,换挡开关控制器),ACM(Action Control Module,换挡控制器),TCU(Transmission Control Unit,变速箱控制器), EMS(Engine Management System,发动机管理系统),ESC(Electronic Stability Control System,电子稳定控制系统),EPS(Electronic Power Steering,电子助力转向)。

1.2 旋钮式换挡控制指令

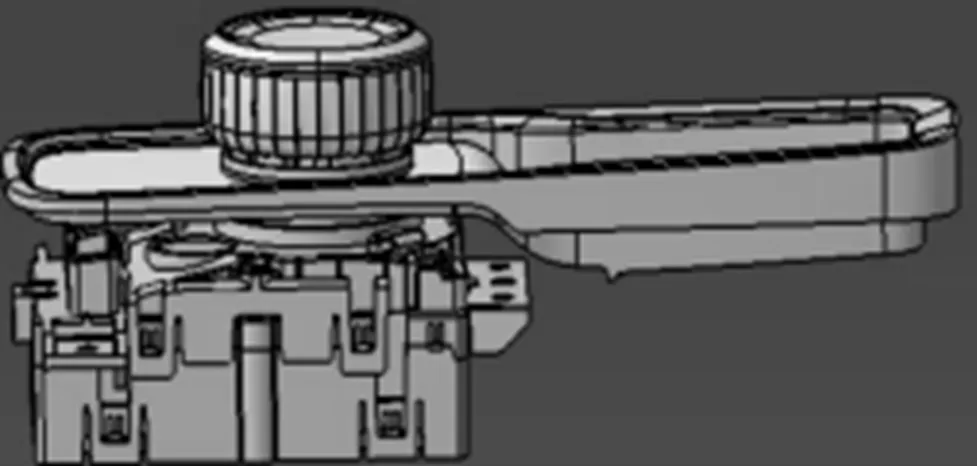

图3是一种典型的旋钮式线控换挡控制开关,旋钮可顺时针、逆时针旋转,开关底部有一圈卡扣,对应16格。

图3 旋钮式换挡操纵面板

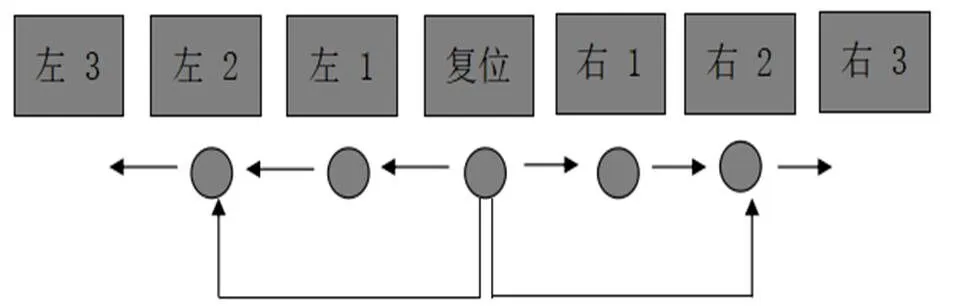

GSM通过捕获换挡旋钮开关状态识别驾驶员动作,并将其转化为电气信号,通过CAN总线发送至ACM,驾驶员操作动作共有7种状态:向右转3格、向右转2格,向右转1格,无动作,向左转1格、向左转2格、向左转3格,在某个位置停留一定时间后,该位置就会变成复位初始位置,如图4所示。

图4 旋钮式换挡系统指令

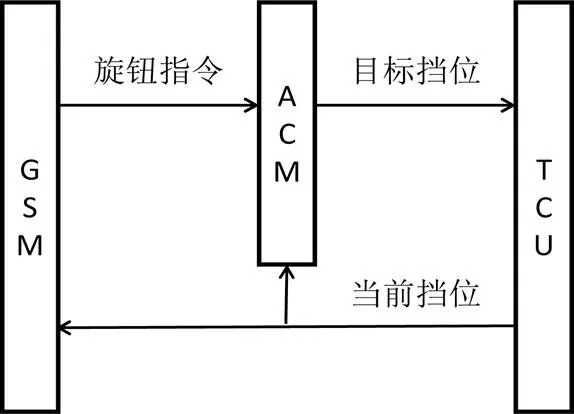

GSM将驾驶员动作信号发送至ACM后,ACM依据当前挡位状态及车辆状态对目标挡位进行判定,如图5所示。

图5 信号传输过程

1.3 线控换挡系统HIL测试平台

旋钮式线控换挡系统HIL测试平台通过仿真ACM、TCU、EMS(Engine Management System,发动机管理系统)、ESC(Electronic Stability Control System,电子稳定控制系统)、EPS(Electronic Power Steering,电子助力转向)控制器,与GSM控制器进行数据交互。通过测试台架的GSM旋钮控制(7种操作指令)模拟驾驶员换挡过程。

2 旋钮式换挡测试台架设计

2.1 机械部件设计

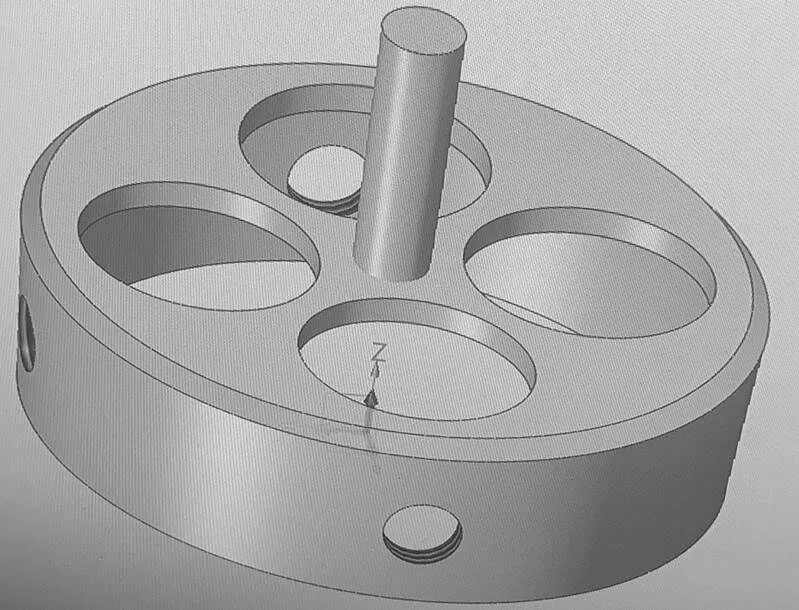

采用57步进电机实现旋钮操作。为了实现步进电机与换挡旋钮开关固定连接,依据换挡旋钮三维数据开发出固定卡盖,借助3D打印技术得到实物,如图6所示。

图6 旋钮开关固定卡盖

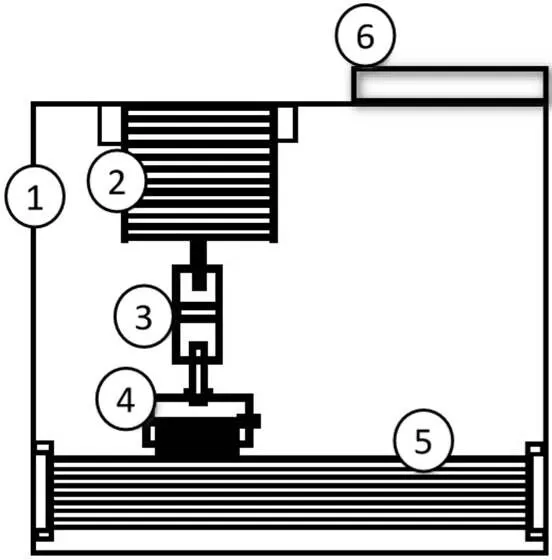

固定卡盖与步进电机通过同轴连接器与旋钮开关嵌套,如图7所示。

注:1.测试台固定框架;2.57步进电机;3.同轴连接器;4.旋钮开关固定卡盖;5.换挡控制面板;6.单片机主控模块。

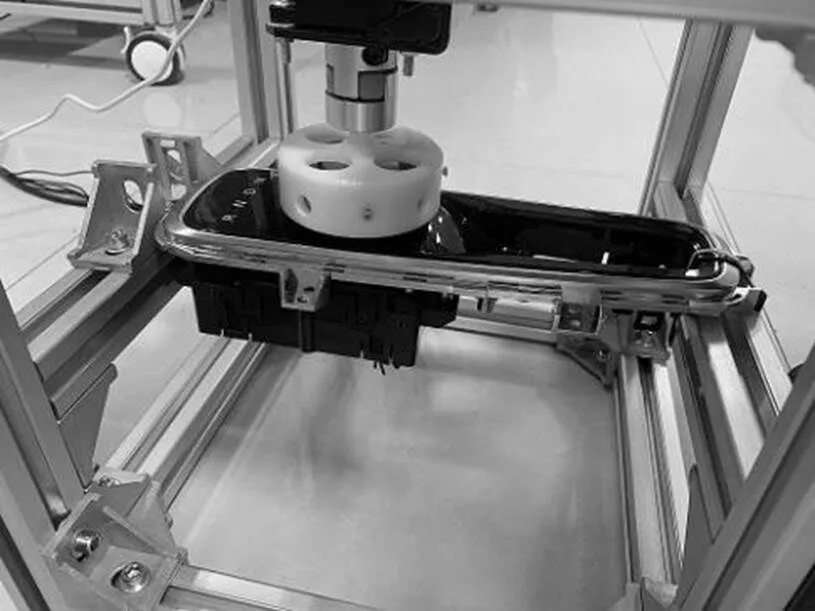

测试台架安装后实物如图8所示。

图8 测试台架实物

2.2 硬件及核心部件选型

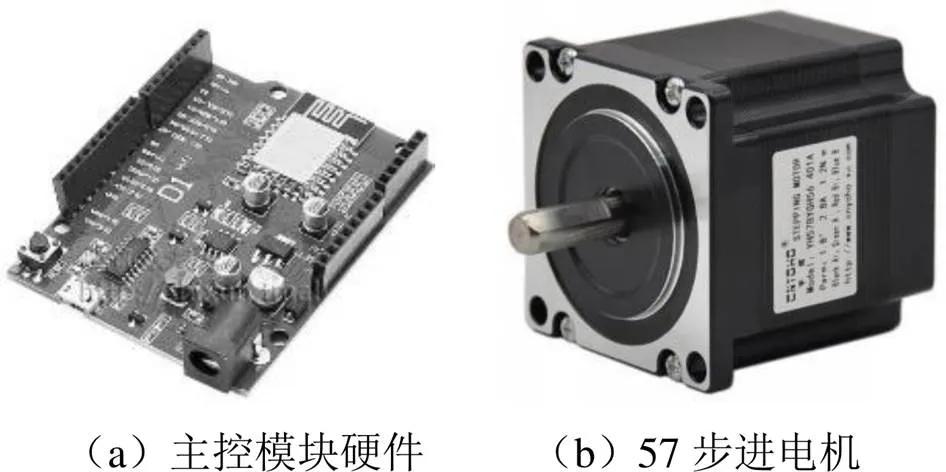

主控板采用Arduino WeMos D1开发板,此开发板以ESP8266 WiFi开发板为基础开发的功能扩展板,其工作电压为3.3~5.0 V,主控芯片为32位ESP8266,集成WiFi接口,缓存较大,包含11个数字I/O引脚以及1个模拟输入引脚,使用Micro-B type USB线进行连接,采用串口通信[4],实物如图9(a)所示。

57二相步进电机采用永磁硅钢片及NSK原装轴承,定位精度高,输出力矩较高,响应频率高,同时运行噪声低,动态特性好,如图9(b)所示。

图9 主控模块及电机实物图

57二相步进电机技术参数见表1。

表1 步进电机参数表

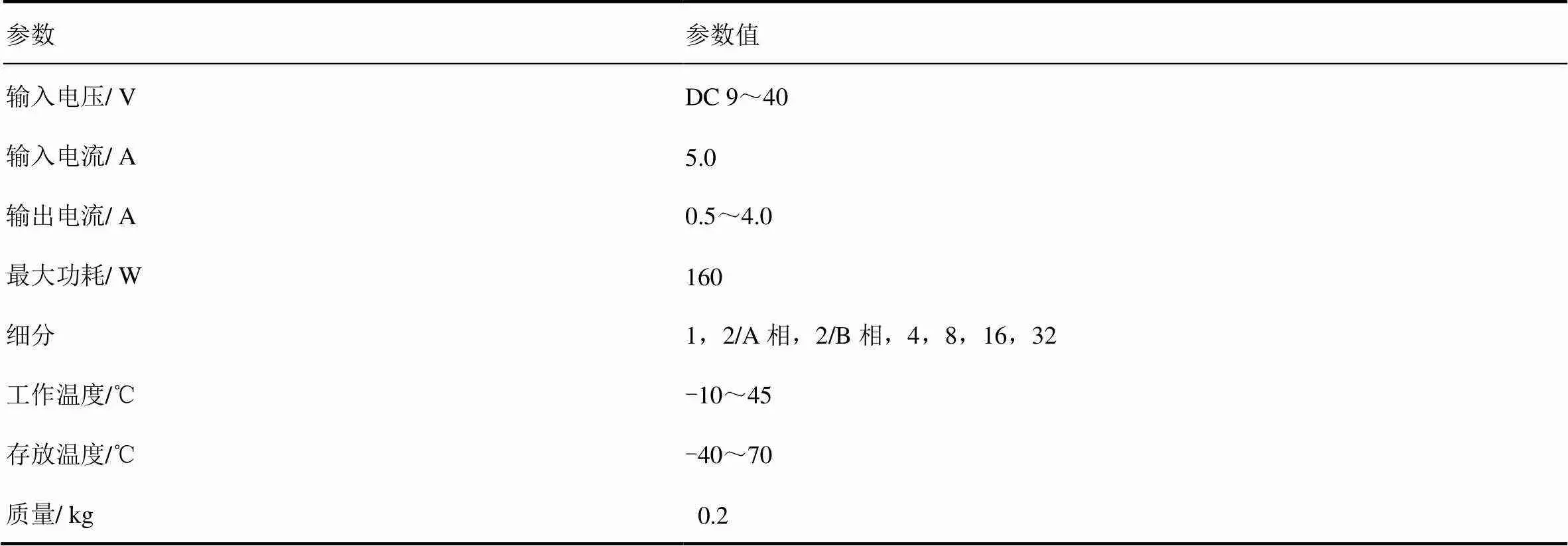

57步进电机采用专业的两相步进电机驱动器实现驱动,可实现正反转控制,驱动器通过3位拨码开关实现7挡细分控制,通过3位拨码开关选择8挡电流控制,电流区间为0.5~4.0 A,适合驱动57、42型两相、四相混合式步进电机。可以达到低振动、小噪声、高速度效果的电机驱动器的技术参数见表2。

表2 步进电机驱动器参数表

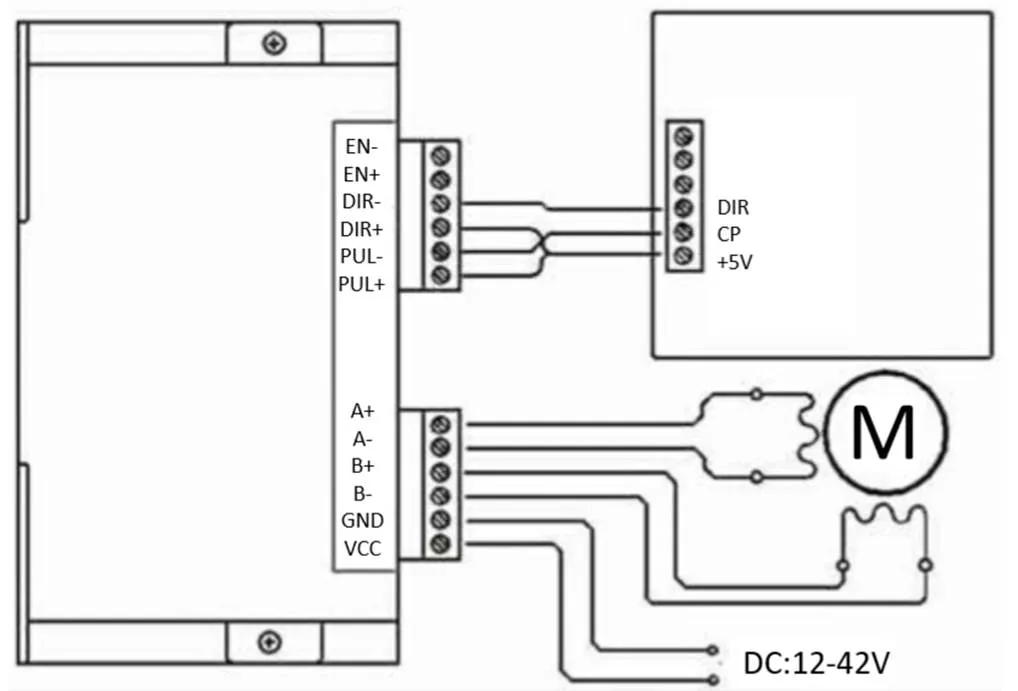

输入信号共有3路,分别为步进脉冲信号、方向电平信号、脱机信号。驱动器与控制器、电机、电源的接线采用共阳接法,如图10所示。

2.3 控制软件开发及调试

旋钮式换挡测试台架主控单片机采用C语言编程,与HIL测试台架通过串口或WiFi接口完成数据通信,实现了远程自动化控制,指令协议如图11所示。

注:DIR为电机方向控制端,CP为驱动脉冲输出,+5V为5V电压上拉,A+为A相电机绕组+,A-为A相电机绕组-,B+为B相电机绕组+,B-为B相电机绕组-,GND为DC16~70 V,VCC为电源输入负极,EN-为电机使能负输入,EN+为电机使能正输入,DIR-为方向负输入,DIR+为方向正输入,PUL-为脉冲负输入,PUL+为脉冲正输入。

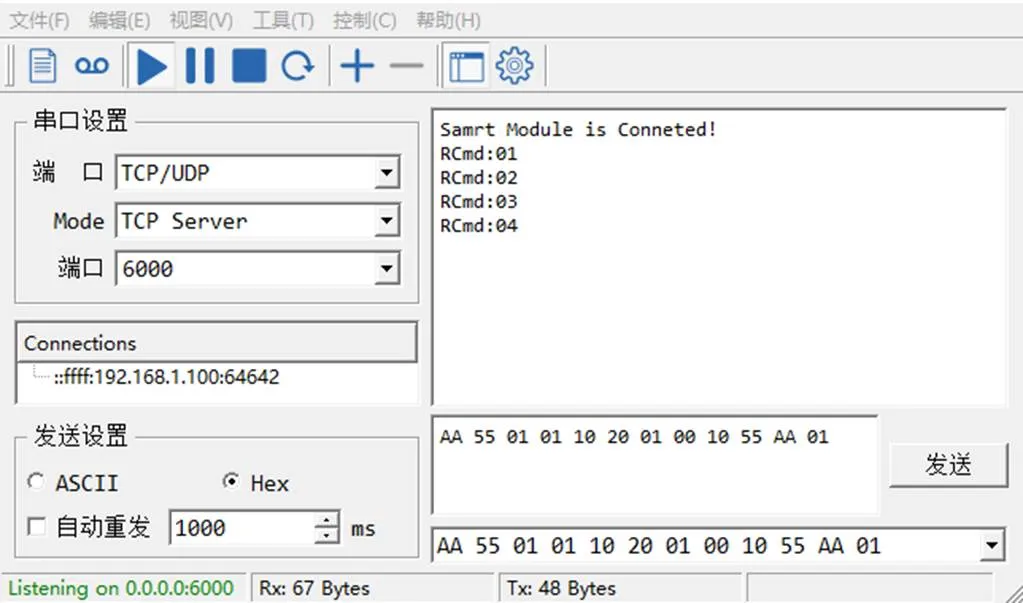

图11 定义通信数据协议

通信数据采用10字节数据,其中报文头占2个字节,使用固定数值0xAA和0x55,报文尾占2个字节,使用固定数值0x55和0xAA;控制指令占5个字节,可存储2次旋转控制指令;为保证通信数据的准确性,设置校验码占用1个字节,置于报文最后。使用串口调试助手,按照图10中协议进行通信控制功能调试,如图12所示。

图12 通信控制调试

3 结束语

HIL仿真测试平台通过串口或WiFi通信接口与旋钮式换挡控制系统测试台架集成,按所定义的通信协议实现闭环控制和自动化测试验证功能。

[1]张文,杨剑,韦雄,等.面向电控柴油机的车载换挡智能控制策略开发[J].车用发动机,2008(Z1):102-109.

[2]田鑫, 刘全周, 晏江华,等. 基于HIL的车用电机控制器故障保护策略测试[J]. 电机与控制应用, 2019, 46(11):82-87.

[3]吕峰,欧增开.整车电控系统硬件在环测试技术研究[J].汽车电器,2013(7):60-62.

[4]张新丰,王春濛, 李健聪,等.“汽车电子控制系统仿真与设计”课程实验设计[J].电气电子教学学报,2017(2):117-119,123.

2021-06-04

1002-4581(2021)05-0037-04

U467.5+23

A

10.14175/j.issn.1002-4581.2021.05.010