燃料电池汽车车载氢系统安装强度试验分析

孙 田,景帅帅,陈 光,杨沄芃,郝 冬Sun Tian, Jing Shuaishuai, Chen Guang, Yang Yunpeng, Hao Dong

燃料电池汽车车载氢系统安装强度试验分析

孙 田,景帅帅,陈 光,杨沄芃,郝 冬

Sun Tian, Jing Shuaishuai, Chen Guang, Yang Yunpeng, Hao Dong

(中国汽车技术研究中心有限公司,天津 300300)

车载氢系统作为燃料电池汽车的重要子系统之一,主要由储氢容器、压力调节器、单向阀、氢气加注口和压力释放阀等组成。当车辆运行颠簸或者发生碰撞时,车载氢系统的安装强度直接关系到整车氢安全,在国家标准中,分别对车载氢系统的技术要求和试验方法提出要求。针对80套国产车载氢系统进行安装强度试验,分析试验结果得出:方向相对位移最小,方向相对位移次之稍大,方向相对位移最大。

车载氢系统;安装强度;相对位移;试验

0 引 言

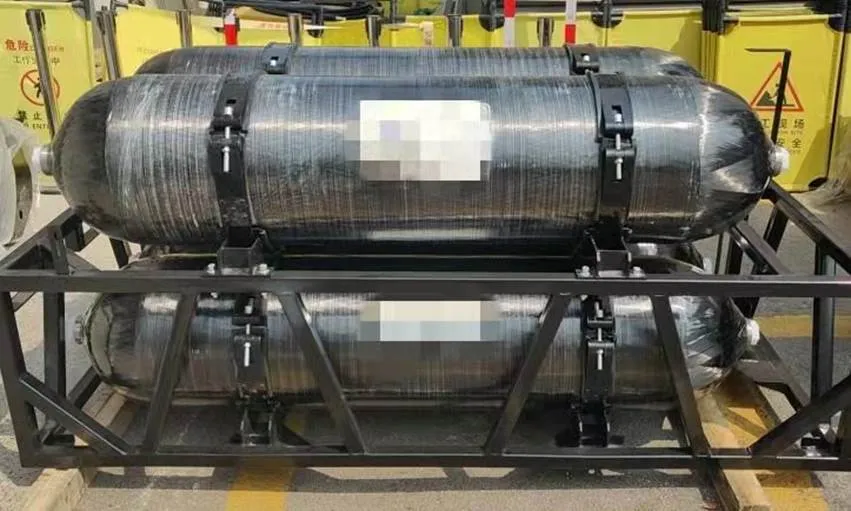

近年来,燃料电池汽车广泛应用,燃料电池相关配套技术得到了快速发展。车载氢系统是燃料电池汽车重要组成部分,气瓶安装强度直接影响到整车氢安全。常见车载氢系统多为高压储氢气瓶,根据车辆质量、额定功率、续驶里程等需要,可采用不同的瓶组规格满足要求,常见有单瓶组、2瓶组、4瓶组、6瓶组和8瓶组,车载氢系统实物如图1所示。

图1 车载氢系统实物图

现阶段燃料电池汽车车载氢系统多为35 MPa或70 MPa高压车载氢系统,其中安装强度为重要的安全指标,国内外专家学者针对车载氢系统安装强度开展了系列研究。齐同仑[1]等针对燃料电池车载氢系统,开展了仿真和试验研究,提出一种判定车载氢系统结构强度的方法;闫敏艳[2]从材料层面对固态储氢系统进行数值模拟和优化,为固态储氢系统设计提供了思路;陶孟章[3]等建立了燃料电池汽车有限元模型,分析车载氢系统在整车正面碰撞过程中的特性,并基于分析结果优化车载氢系统固定方案;王荔[4]针对一款70 MPa氢系统框架,进行随机振动试验,并根据试验结果优化结构方案,对疲劳寿命进行预估;樊彬[5]等对燃料电池客车用储氢瓶采用有限元的方法对疲劳寿命进行疲劳寿命分析并与实测结果进行对比;张广哲[6]等对碳纤维缠绕储氢瓶进行有限元建模,分析了不同储氢瓶内压下弹塑性响应特性;姜国峰[7]等建立燃料电池客车氢系统的正面碰撞模型,基于仿真结果分析氢系统的刚强度特性。除汽车用燃料电池储氢系统外,有学者针对轨道列车用供气系统强度开展研究。刘国漪[8]等建立氢系统箱体模型,计算出结构模态结果,与试验结果进行对比;蒋燕青[9]等根据国内外汽车安全测试法规,提出氢系统碰撞及评价方法,并经过了实车验证。对于燃料电池汽车车载氢系统测试标准和试验方法,行业专家给予了标准现状解读与未来修订建议。

现阶段针对燃料电池汽车车载氢系统的研究多以仿真手段进行理论分析,试验常受成本等多种因素限制,样本量较少。根据GB/T 29126—2012《燃料电池电动汽车车载氢系统试验方法》对车载氢系统安装强度进行检验,根据GB/T 26990—2011《燃料电池电动汽车车载氢系统技术条件》进行判定,对80组车载氢系统进行了安装强度试验,查找试验规律,为行业提供经验参考。

1 试验设备构造及原理

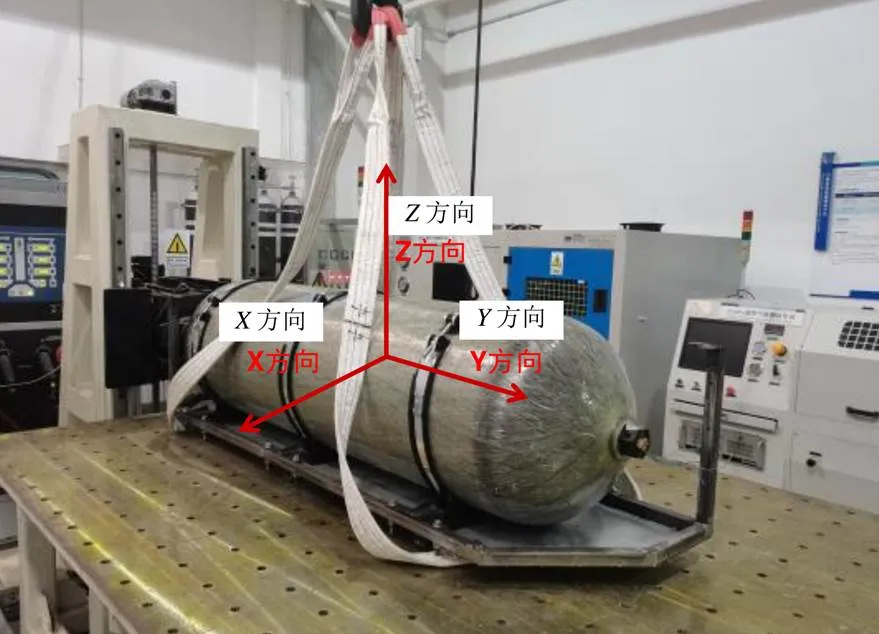

车载氢系统安装强度的试验设备为国产某品牌气瓶安装强度试验台,如图2所示。

图2 气瓶安装强度试验台

该试验台由底座、行进施力机构、位移传感器、紧固装置和上位机组成。底座平面尺寸为2 500 mm×1 800 mm,平面上留有M22螺孔,相邻螺孔间隔120 mm,螺孔用于连接紧固装置固定车载氢系统,行进施力机构最大可施加载荷25 kN。车载氢系统通过叉车或天车运输至底座,由紧固装置对车载氢系统与底座进行固定,保证车载氢系统在受到载荷时不会发生翻转和大距离位移。该试验台能够施加水平和竖直2个方向的载荷。试验时,通过上位机设置载荷,控制行进施力机构对气瓶施加不同方向的载荷,位移传感器采集施加载荷过程中产生的最大位移量并实时传输至上位机。

2 试验方法

整个试验分为3个部分:试验前准备、试验过程、试验后处理。

2.1 试验前准备

试验前的准备主要是针对被测车载氢系统样品和气瓶安装强度试验台。

(1)收到被测样品后,检测车载氢系统外观是否完好,有无破损部分;根据样品信息表中相关参数确认施加的载荷,不可超出测试台量程。

(2)检查试验台的电气线路、液压管路系统的安装和连接是否完整正确,同时保证行进施力机构动作可靠灵敏。

2.2 试验过程

将测试用车载氢系统安装至试验台底座平面,同时确认气瓶与行走施力机构处于水平或垂直位置。根据被测车载氢系统外形尺寸以及与行走施力机构的位置关系,在底座平台适当位置安装紧固装置,将被测车载氢系统固定。

进入上位机中的测试程序,计算出施加载荷数值,GB/T 26990—2011中要求气瓶能够承受8冲击力,并且位移不超过13 mm,则

以某国产车载氢系统为例,其储氢容器空瓶质量为83 kg,标称工作压力下充满氢气后储氢容器的总质量为86.3 kg,则

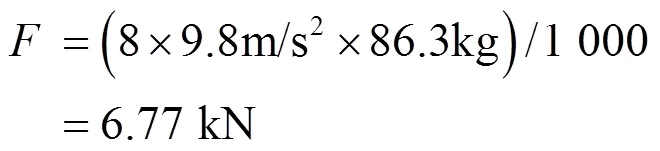

当行进施力机构端头与气瓶中心位置接触后,点击施力按键施加载荷,端头与气瓶中心位置接触后施力逐渐增大,达到预设值时系统自动保持锁紧。按照上述流程分别进行方向(车辆纵向)、方向(车辆横向)和方向(车辆垂向)3个方向的试验,如图3所示。

依据GB/T 29126—2012要求,分别在车辆坐标系3个方向施加8倍标称工作压力下储氢容器所受重力的力,测量储氢容器与固定座的相对位移。

图3 车载氢系统安装强度试验

2.3 试验后处理

记录试验数据后,关闭设备电源,拆除紧固装置,将被测车载氢系统移下试验台。

3 试验结果

为查找燃料电池汽车车载氢系统安装强度试验结果的规律,对80组国产车载氢系统进行试验。

3.1 压力等级

对80组样件统计发现,35 MPa、70 MPa车载系统分别有69组、11组,分别占比86.25%、13.75%。

由于70 MPa车载氢系统成本高、制造工艺要求高,除部分百公里氢气消耗量大、对续驶里程要求高的车辆采用70 MPa车载氢系统外,现阶段我国燃料电池汽车以35 MPa车载氢系统为主。

3.2 相对位移数据

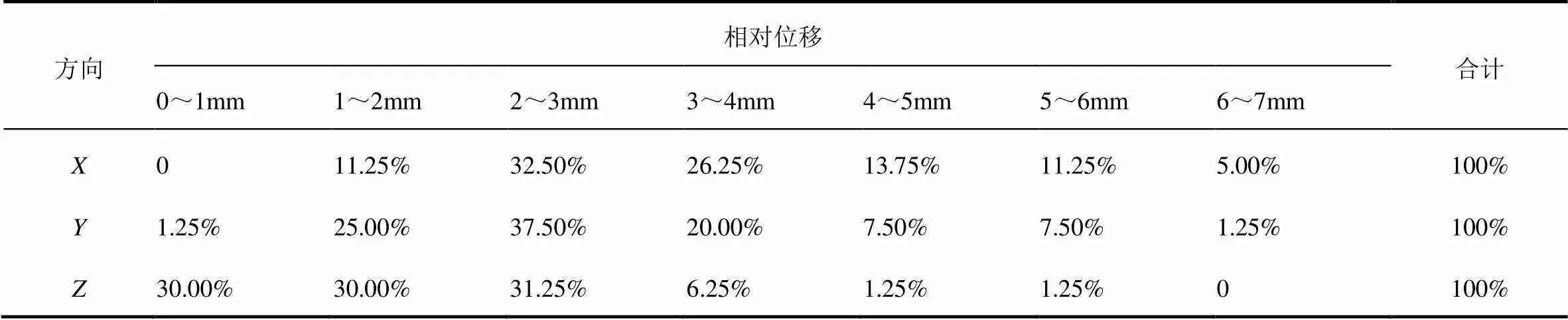

对比分析方向(车辆纵向)、方向(车辆横向)和方向(车辆垂向)3个方向的相对位移量分布,见表1。

方向的相对位移在2~3 mm和3~4 mm 2个区间的分布相对集中,向最小相对位移为1.2 mm,最大相对位移为6.7 mm。方向的相对位移主要集中在2~3 mm,向最小相对位移为0.8 mm,最大相对位移为6.2 mm。方向的相对位移主要分布在0~1 mm、1~2 mm和2~3 mm,向最小相对位移为0.3 mm,最大相对位移为5.8 mm。

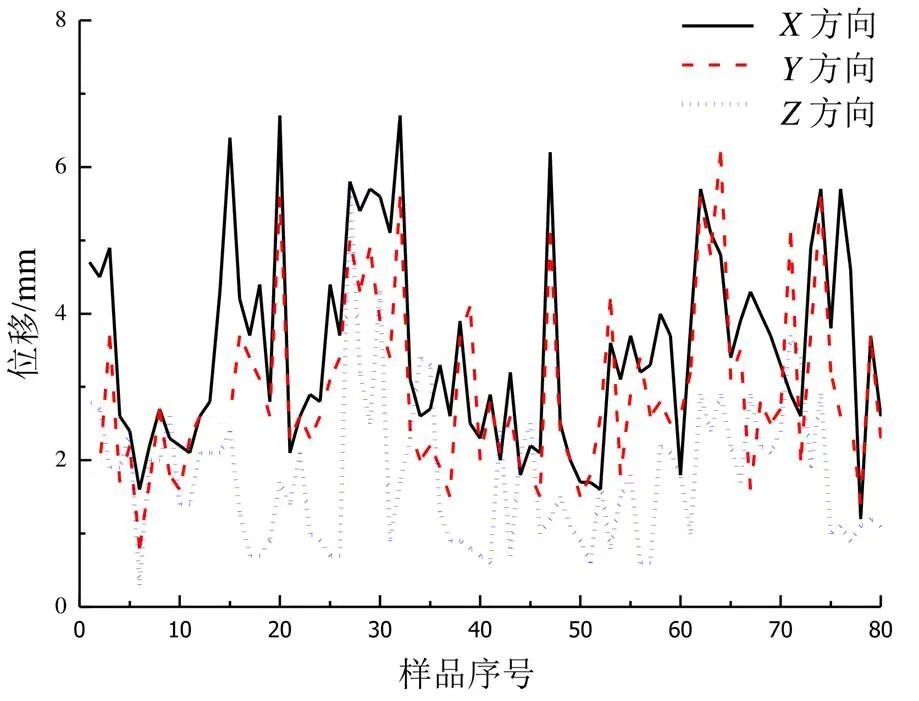

将80组国产车载氢系统安装强度试验结果汇总,得到所有样品3方向相对位移特性曲线,如图4所示。

表1 车载氢系统不同方向相对位移分布率

图4 80组样品3方向相对位移特性曲线

由图4可看出,80组车载氢系统3方向相对位移均满足GB/T 26990—2011要求,即在8压力下最大位移不超过13 mm;各样件在承受满瓶质量8倍重力的冲击力时,方向(车辆纵向)相对位移量最大,方向(车辆横向)次之,方向(车辆垂向)最小。

4 结 论

燃料电池车载氢系统中,35 MPa车载氢系统因成本较低、制造工艺成熟,较70 MPa车载氢系统应用更为广泛;通过80组燃料电池汽车车载氢系统强度试验发现,目前的车载氢系统制造装配水平完全满足国标中气瓶安装强度的要求;对比车载氢系统3方向位移分布特性发现,方向(车辆纵向)的位移量整体最大,方向(车辆垂向)位移量整体最小。

[1]齐同仑,梁焱财,李仕栋,等.燃料电池车载氢系统结构强度及碰撞结果分析[J]. 自动化应用,2018(6):11-12.

[2]闫敏艳. Li-Mg-N-H材料固态储氢系统传热与传质特性研究[D]. 北京:北京有色金属研究总院,2015.

[3]陶孟章,余卓平,张觉慧.燃料电池轿车储氢系统固定方式正面碰撞分析[J]. 上海汽车,2009(6):6-9.

[4]王荔.70MPa车载氢系统框架随机振动与疲劳寿命分析[J].时代汽车,2020(1):43-46.

[5]樊彬,赵雨东,陈海红.燃料电池城市客车用储氢瓶有限元分析和疲劳寿命分析[J]. 汽车技术,2013(1):4-8.

[6]张广哲,王和慧,关凯书. 碳纤维缠绕储氢瓶的有限元自紧分析和爆破压力预测[J]. 压力容器,2011,28(8):27-34,43.

[7]姜国峰,成波,金哲,等. 燃料电池客车氢系统碰撞安全性仿真分析与评价[J]. 汽车工程,2010,32(9):774-777,802.

[8]刘国漪,李意达,李哲豪. 新型地铁列车氢系统箱体强度分析[J]. 制造业自动化,2020,42(4):134-137.

[9]蒋燕青,王鸿鹄,李亚超,等. 燃料电池车高压储氢系统碰撞安全设计与分析[J]. 上海汽车,2011(12):11-14.

2021-06-22

中汽中心指南课题“氢燃料电池发动机测评技术研究”(19223402)。

1002-4581(2021)05-0001-04

U463.51

A

10.14175/j.issn.1002-4581.2021.05.001