特色林果业作业平台设计与试验*

张鲁云,孟祥金,段爱国,殷彩云,韩保保,刘向新

(1. 新疆农垦科学院机械装备研究所,新疆石河子,832000; 2. 新疆第一师农机技术推广站,新疆阿拉尔,843300;3. 新疆第一师农业技术推广站,新疆阿拉尔,843300; 4. 新疆第一师农机监理所,新疆阿拉尔,843300)

0 引言

果实采摘长期以来都严重影响林果业的发展,同时也是一个世界性的难题。欧美等西方发达国家从20年代初期就开始高空升降作业平台的研发工作,到现在已形成完善的系列产品。美国和澳大利亚种植面积较大的国家,多以轮式大中型果园作业平台机具为主,而日本、韩国等中小国家,则大多采用履带式小型果园管理机械。我国果园作业平台研发工作起步较晚、进展缓慢,直到20世纪90年代中后期,升降平台等各种果园管理机械才陆续推向市场。

林果产业不仅是新疆许多地州市农民经济收入的主要来源,也是新疆兵团发展的主导产业之一。随着退耕还林、向南发展等农业产业结构的一系列优化调整[1],特色林果业已经成为新疆农牧民发家致富的一条重要途径,果园管理机械化的需求也随之愈加迫切。科学的果园机械化作业可以提高资源利用率和农业生产率,降低劳动强度、提高经济效益,是特色林果业的发展趋势。但目前新疆林果业的机械化程度较低,仍属于劳动密集型产业。果枝修剪、果实套袋、喷药授粉、采摘收获等工作主要依靠搭梯登高[2],或者人工攀爬等方式进行,不但工作效率低下,而且危害到人身安全。针对上述问题,研制开发了适用于特色林果业的多功能自走式果园升降作业平台,通过果园现场实地作业,对工作稳定性、转弯、驻坡、升降和采摘等多项测试开展试验。

1 整机结构与工作原理

1.1 整机结构

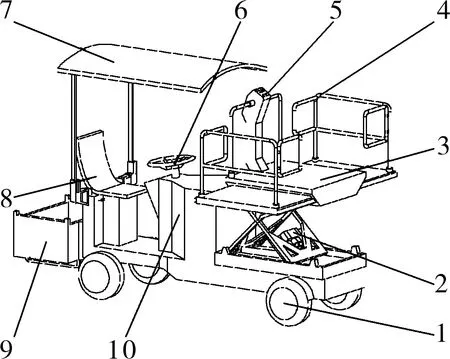

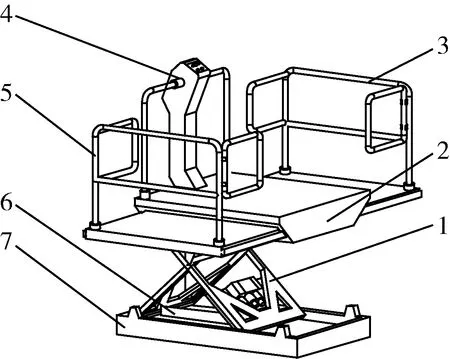

多功能自走式果园升降作业平台整机结构如图1所示,该机主要由载物料斗、顶棚、座椅、方向盘、发动机、操控台、围栏、作业平台、液压升降机构、轮胎等部件组成,主要技术参数如表1所示。

1.2 工作原理

果园采摘平台工作时,操作人员通过踏板和扶手登上升降作业平台[3],作业平台可以容纳2~4人同时工作,还可以承载300 kg负重,操作人员可以通过升降平台上的操控台对机具进行行走、转向、升降等作业。工作高度根据需要通过液压升降装置进行调整,到达指定高度之后通过平台底部油缸调整伸展距离,对作业平台进行左右伸展,后部的载物料斗可以对收获果品装载运输。作业平台根据实际需求,还可加装风机、喷头、液罐、空压机、气动剪等各种辅助机械装备,以方便进行剪枝、疏花、套袋、授粉、喷药、采摘等各种工作,完全适用于现代果园的机械化管理作业。

(a) 结构简图

(b) 实物图图1 多功能自走式果园作业平台结构图Fig. 1 Structure diagram of multifunctional self-propelledorchard operation platform1.轮胎 2.升降机构 3.作业平台 4.围栏 5.操控台 6.方向盘7.顶棚 8.座椅 9.载物料斗 10.发动机

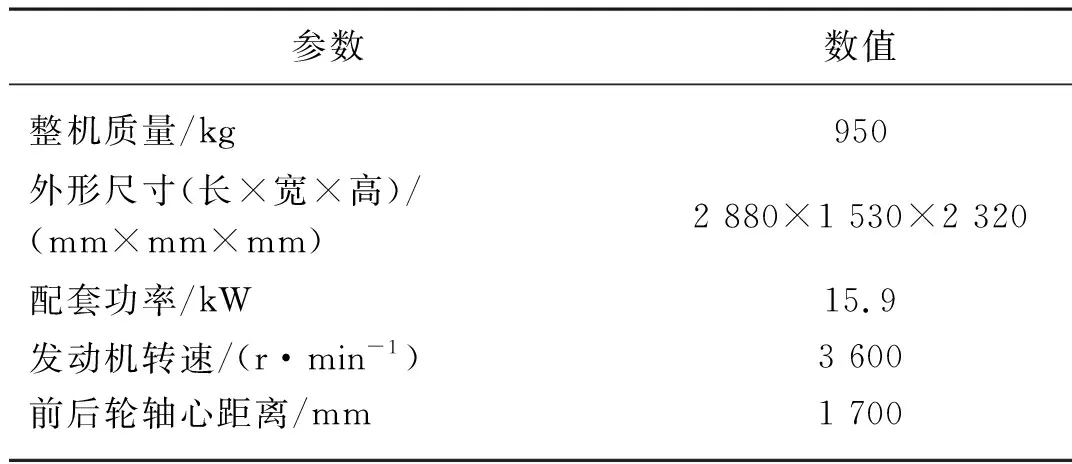

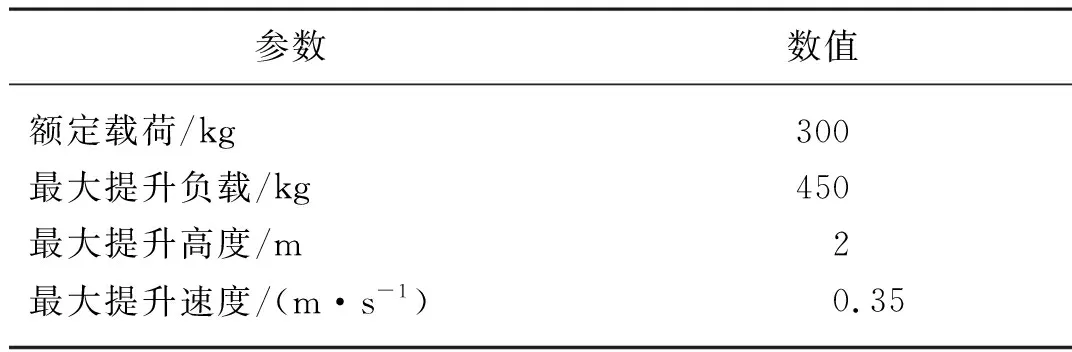

表1 作业平台技术参数Tab. 1 Technical parameters of operation platform

2 关键部件设计

2.1 液压操控系统

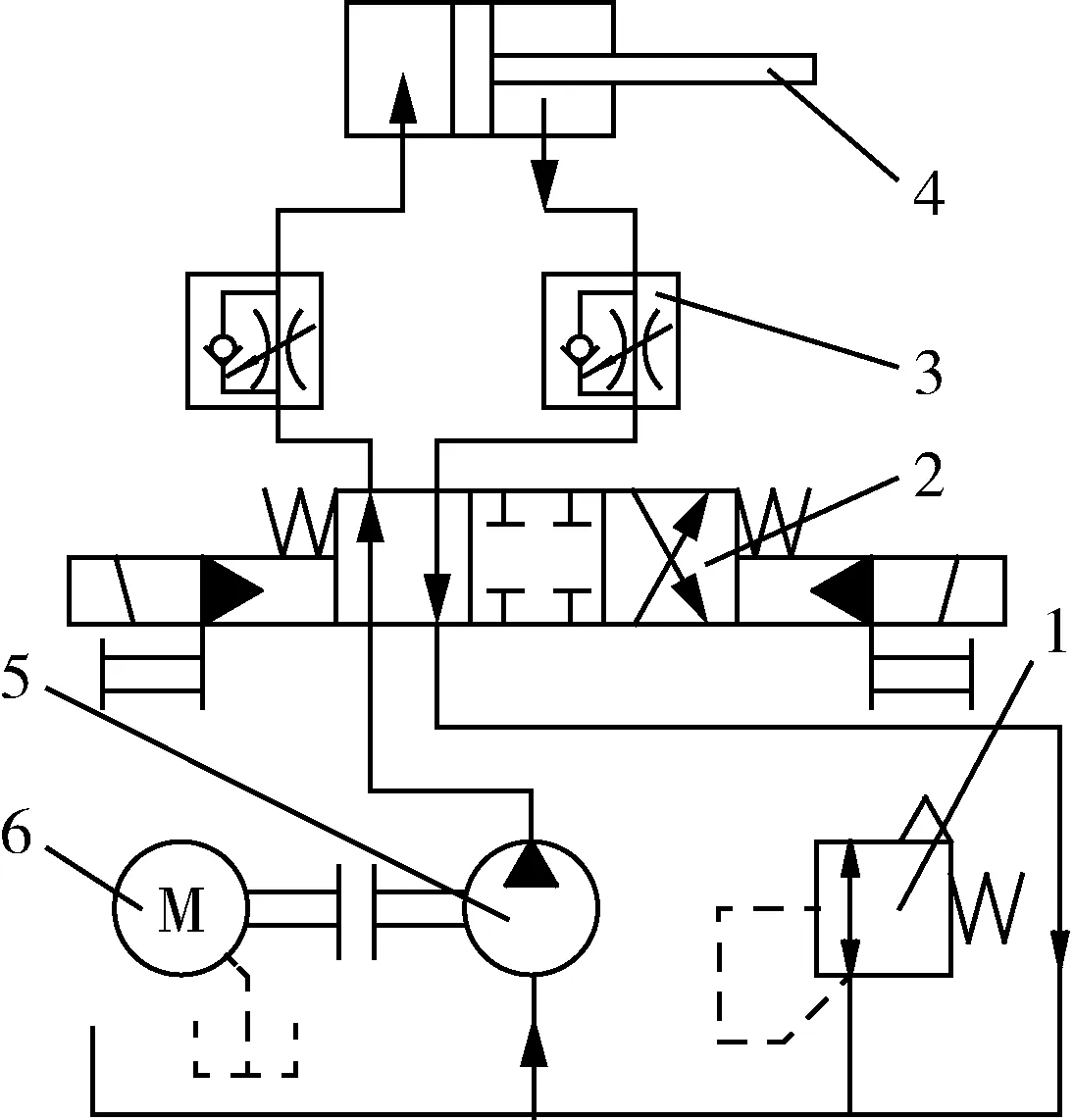

液压系统通过开式泵为升降系统提供压力,作业平台的升降与开合分别由4根油缸进行控制[4],整机液压系统如图2所示。根据升降平台在作业中的实际需求,传动装置带动液压泵旋转产生高压油,液压油通过控制三位四通电磁阀的不同位置驱动油缸,实现升降平台的上升和下降,伸展和回收,通过单向节流阀可以控制升降平台上升和下降的速度,安全阀则保障整个液压系统正常运行。液压油箱用来储存液压油,位于主仪表盘下方。高压球阀操控手柄位于驾驶座椅右首,以控制作业平台升降系统。

图2 升降液压系统原理图Fig. 2 Schematic diagram of lifting hydraulic system1.安全阀 2.三位四通电磁阀 3.单向节流阀 4.油缸5.液压泵 6.发动机

2.2 液压油缸选型

作业平台额定载荷300 kg,最大提升高度2 m,要求平台实现缓慢匀速运动,并且具有良好的位置控制功能和安全防护装置。因为工作平台只在起升阶段承受负载,在降落阶段可在负载和平台重力作用下自动回落,因此采用单作用液压缸。根据平台载荷和尺寸大小,确定油缸行程130 mm,负荷F为13 000 N。根据农业机械常用压力设计,预设液压缸设计压力p1=10 MPa,液压缸机械效率η=0.9,可得液压缸无杆腔的有效面积

(1)

液压缸的无杆腔面积A1为有杆腔面积A2的两倍,经过液压手册查找得到液压缸活塞杆直径d为33.1 mm。按照国家标准GB/T 2348—1993,将计算D和d分别园整到近似标准直径,取缸径φD=40 mm、杆径φd=30 mm,液压缸工作压力

=17.25 MPa

(2)

因此,系统的最高工作压力取17.25 MPa。

2.3 液压泵选型

因液压系统最高工作压力为17.25 MPa,油路压力总损失为0.75 MPa,液压泵最高压力取工作压力的1.05倍,因此液压泵的额定压力为17.33 MPa。液压泵的最大输出流量q根据液压流量表显示的最大流量进行计算[5],泄露系数K取1.3,则液压系统最大流量

qmax=Kq=1.3×2.88=3.74 L/min

(3)

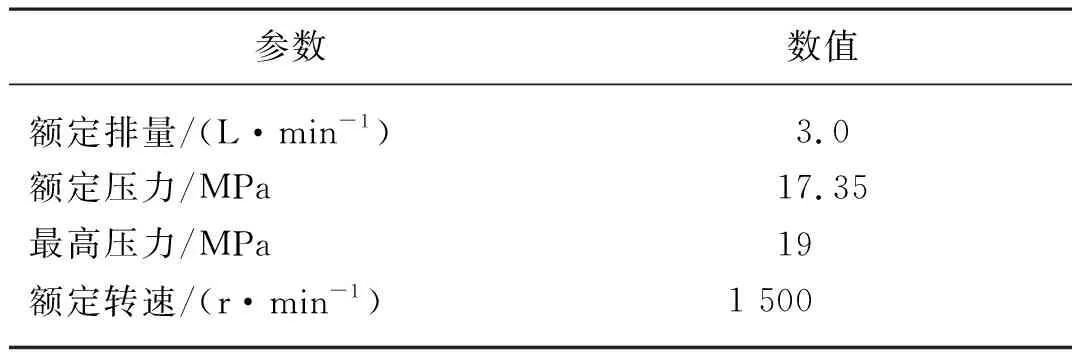

根据计算结果并查阅机械设计手册,选用规格相近的CB-B2.5型液压泵,其工作参数指标如表2所示。

表2 液压泵工作参数Tab. 2 Working parameters of hydraulic pump

2.4 升降平台设计

果园升降作业平台属于剪叉式升降平台,升降原理是由主发电机提供动力驱动液压泵,液压泵输出高压液压油[6],驱动设置在折叠架之间的液压缸实现提升作业。升降平台装置的主要功能是调节工作高度,由滚轮、液压油缸、输油管及矩形方管等部件组成,如图3所示。如果作业平台升得过高,重心不稳,机具容易倾倒,严重影响人身安全。现在果树推行矮化密植模式[7],通常作业高度在3.5 m左右,平台设计距离地面最大上升高度为2 m,加上人体自身高度,完全可以满足作业需求。操作人员按2人计算(满员3人),升降作业装置工作技术参数如表3所示。液压油缸推动左右两侧伸展翼板[8],使平台面积增大便于进行高空作业。平台由剪叉式液压升降机构驱动,四周的防护栏则保证了工作人员的作业安全。

图3 升降平台Fig. 3 Lifting platform1.折叠升降装置 2.作业平台 3.右翼围栏 4.操控台5.左翼围栏 6.升降油缸 7.底盘

表3 升降平台作业参数Tab. 3 Operation parameters of lifting platform

2.5 发动机功率计算

柴油机功率Pi计算公式[9]

(4)

式中:Qmax——系统最大流量,为了满足系统正常工作要求,取Qmax=62.33 L/min;

ηp——系统总效率,取0.85。

求得发动机功率Pi=21.08 kW。最后选定“久保田D722-E3B-KAE-2”型柴油机即可满足全部要求。

3 机具性能试验

3.1 试验条件

机具检测试验参照机械行业标准剪叉式升降平台实验方法[10](JB/T9229.3—1999)。在新疆生产建设兵团第一师阿拉尔13团10连苹果园,进行升降平台的行走、升降、采摘、修剪等试验[11],测试机具各项指标性能。试验场地地表平整,果园行间距3.5 m,果树平均高度3 m。随机选择5段,每段距离长度200 m的平坦果园路段进行测试。性能试验主要包括检测机具的基本作业运行情况[12],工作的安全性,液压系统的稳定性和油缸配置合理性。

3.2 车辆运行测试

在第一师阿拉尔13团农机维修中心对样机进行平地性能测试。在硬质地面上把高低速切换手柄调至高速位,调速范围0~8 km/h,调速方式采用操控手柄无极调节,加速明显,加速过程中发动机噪音仅少许增大,无息火、无黑烟喷出。

测试共分为4组,前进方向左右两组,后退方向左右两组。车速采用低速状态,转弯时方向盘旋转至最大角度,以外侧轮胎作为标记,在地面形成车轮转弯半径行驶轨迹,便于进行实地测量。样机在前进和后退过程中,转弯半径差异不大,测试结果转弯半径全都小于4 m,完全达到设计要求标准。在坡度为12°的路面上以正常行驶速度4 km/h进行前进档位上坡、下坡,倒退档位上坡、下坡,中间坡路停驻性能测试[13]。测试结果机具上下坡正常行驶,坡面停留10 min无滑坡现象。

3.3 升降作业测试

在新疆兵团第一师阿拉尔13团10连苹果园进行行走、调头转向及采摘作业实地测试,作业时机具和果树枝条没有相互碰撞干涉现象,证明车体大小和空间尺寸设计科学合理,符合现代园艺实际要求。发动机功率适应果园环境,行走时底盘与地面无磕碰现象,前方工作平台升降高度满足作业要求,后方料斗提升货物稳定正常。载物料斗和液压平台升降平稳,到达极限位置时无冲击力。工作平台左右展开、收回顺利,无卡滞现象,平台承重达到480 kg时,仍能正常升降。2人站在工作平台上加上负重,平稳升降和行驶,平台左右伸展和缩回顺利,无异常卡滞现象。在测试过程中经目测观察,没有发现高空作业安全隐患。

3.4 采摘高度试验测试

随机选取6棵苹果树进行作业高度采摘性能试验。以工作范围内可以摘到的果实采净率[14],来表示升降平台采摘的作业范围,如式(5)所示。

(5)

式中:Pr——垂直作业平面内的果实采净率,%;

N′——垂直作业平面内所能摘到的果实数量,颗;

N——垂直作业平面内果实总数量,颗。

根据果树的实际高度,选择升降平台距离地面的高度为1.5 m和2 m,分别进行果实采摘作业,并重复一次。

3.5 采摘对比试验测试

依据《农业机械生产试验方法》中的测定方法,根据作业小时生产率的定义,以两人配置完成果实采摘作业,果园采摘效率计算公式如式(6)所示。

(6)

式中:E——作业效率,kg/h;

Q——测试时间内的作业量,kg;

T——测试时间,h。

由式可以得到,升降作业平台相对于人工完成能提高的工作效率百分比,可以表示为

(7)

E1——升降平台作业效率,kg/h;

E2——人工完成作业效率,kg/h。

此外,为了对比升降作业平台与人工完成单株果树采摘果实的工作效率,用比值η表示为

(8)

式中:η1——单株果树采摘效率比值,%;

T′1——升降平台作业效率,kg/h;

T′2——人工完成作业效率,kg/h。

在果树的收获季节,进行实地采摘试验,根据式,对果园作业平台与人工作业效率进行对比试验。以测试此类机具在现代果园管理作业的适用性,最终确定机具工作效率是否达到最初的设计标准。随机选取6棵香梨树进行采摘性能对比试验,完成摘果、装框作业,选择相邻的两行果树,同时进行机具和纯人工作业,记录作业时间和采摘量,计算两种作业方式的工作效率。

4 试验结果与分析

4.1 高度采摘试验

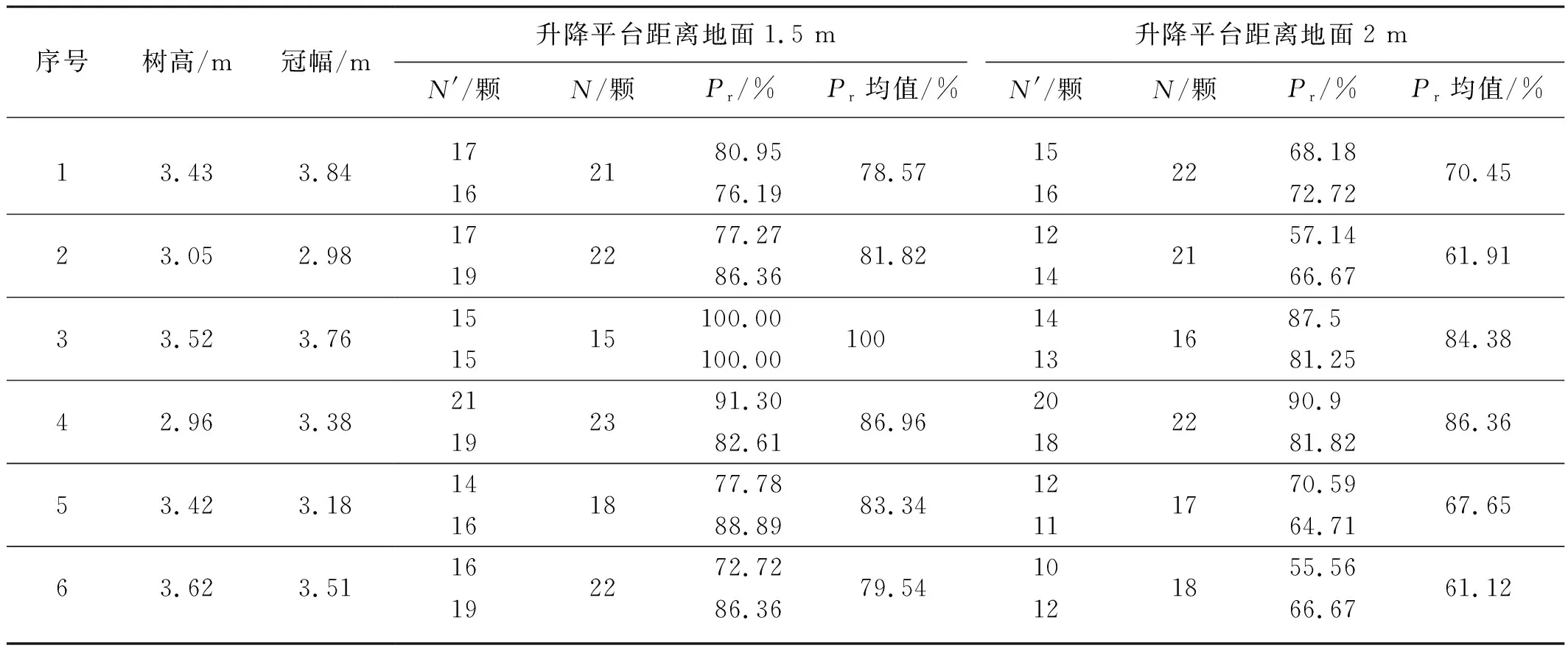

采摘高度试验结果如表4所示,所选果树高度2.96~3.62 m,树冠幅宽2.98~3.84 m,实际测量果实距离地面高度在0.65~2.8 m之间,主要集中于树冠中间部位。

表4 高度采摘作业试验数据表Tab. 4 Height picking operation test data

依据所采集试验数据,根据式(5)计算所得,作业平台距离地面1.5 m进行作业时,果树的采净率为78.57%~100%,平均采净率约为85.04%;距离地面2 m进行作业时,果树的采净率为61.91%~86.36%,平均采净率约为71.98%。由此可见,对于矮砧密植型果园,升降平台距离地面1.5 m工作时,有较好的采摘效果。而对于普通果树,可适当增加平台与对面的相对高度,以减小机具对枝叶的碰撞损伤。实际作业时,根据果树高度和树冠形状,以距离地面1.5 m左右为升降平台高度设计参考数据,提高工作效率。

4.2 采摘对比试验

采摘对比试验结果如表5所示,同时测量机具的油料消耗情况。果实采摘采用电子秤称重测量方法,燃油消耗则主要依靠油量表显示具体数据确定。

表5 采摘作业试验数据对比分析Tab. 5 Comparative analysis of data for picking operation test

机具采摘作业对比试验测试中[15],作业平台行走、上下升降、两侧伸缩平稳,载人平台不收回整机移动时,车体重心稳定。相对于人工完成,依据所采集试验数据,根据式(7)计算所得,两次采摘试验升降平台工作效率提高了52.04%和48.57%,实际提高了50.31%,采摘量平均为152.5 kg/h,比人工完成提高41 kg/h,燃油消耗量约为2 kg/h。从试验测试数据可以看出,升降平台作业比人工完成的效率有了较大幅度提高,所有指标均达到了设计要求。

5 结论

根据新疆兵团特色林果业机械化的发展现状,设计研发相应的果园升降作业平台,经过现代矮砧密植果园实地测试试验,得出以下结论。

1) 升降平台外形尺寸和功率大小完全适用于现代果园管理作业,在升降高度达到1.5 m时可以达到最佳功效。与人工作业相比较,效率可提高50%左右,而且通过优化改进有进一步提高的空间。

2) 整机结构紧凑、布局合理,燃油消耗量低,转弯半径小,有利于转向调头,升降平台操作简便方便。液压系统运行稳定,升降、伸展油缸尺寸设计合理,工作节能高效。机具采用低速大扭矩发动机, 四轮驱动对果园地型适应性较强,有效避免轮胎打滑问题,完全满足现代果园的各种地形。

3) 实用性强,便于多人在工作平台上同时机械化作业,可加装多种辅助机械,满足现代果园管理的多种作业需求。高空升降作业时,多种安全防护装置,有效保障作业人员安全。