纳米硅@碳高性能锂离子电池负极材料

王 霞,王 勇,王 岛,石 维,李宗宝

(1. 铜仁学院 材料与化学工程学院,贵州 铜仁 554300;2. 华南师范大学 华南先进光电子研究院,广州 510006)

锂离子电池具有电压高、能量密度大、库伦效率高、循环寿命长和污染低等优点,被广泛用作各种便携式电子设备以及电动汽车的电源[1-3]。作为锂离子电池负极材料,硅的理论比容量(Li22Si5,4 200 mAhg-1)高出已商业化石墨类材料理论比容量(372 mAhg-1)10倍以上,使其在锂离子电池负极方面有巨大的应用前景[4-5]。然而,纯硅电极存在导电性差和在嵌脱锂过程中结构变化较大、易崩塌等缺点,从而导致首次效率和循环寿命低,限制了其在锂离子电池中的广泛应用[6]。因此,开发新的技术工艺和新型硅基复合材料,尤其是硅碳复合负极材料,用以解决纯硅电极的上述缺陷,有利于大幅提升锂离子电池负极材料的电化学性能。

碳材料因具有良好的导电性能和在嵌脱锂过程中体积变化小的优点,能够很好地弥补纯硅负极材料的上述缺陷,进而提升硅基负极材料的综合储锂性能[7-10]。用无定形碳包覆纳米硅可在硅表面构建碳材料骨架,能够有效缓冲硅在嵌脱锂过程中产生的巨大体积变化,提升硅电极的稳定性进而大幅提升锂离子电池性能[11-15]。Gan等[16]和Zhu等[17]用不同方法制备的核壳结构Si@C复合材料均表现出良好的电化学性能,首次库伦效率分别达到66%和72.1%。同时,碳优异的导电性较好地弥补了硅基电极导电性差的缺陷,有利于提升电极的电化学性能。采用化学气相沉积法(CVD)将无定形碳均匀地沉积并包覆在硅颗粒表面而获得稳定的核壳结构[18-22],能够克服传统制备方法(球磨混合法、溶液包覆法和喷雾干燥法等)在核壳结构制备均匀性方面的不足,最终整体提升硅碳复合负极材料的循环性能和倍率性能。Xiao等[23]采用CVD法制备的Si@C负极材料在0.5C的倍率下循环100圈后仍能够保持800 mAhg-1的比容量,展现出较好的性能。

笔者以纳米硅为原料、乙炔(C2H2)气体为碳源、镍(Ni)为催化剂,通过CVD法对纳米硅(nano-Si)进行碳包覆,制备了具有坚固核壳结构的nano-Si@C复合材料,并对其电化学性能进行了系统研究。以nano-Si@C复合材料制备锂离子电池负极,获得了较高的首次库伦效率、优异的循环性能和倍率性能。最后,通过透射电子显微镜(TEM)对nano-Si@C复合材料多次循环后的颗粒形貌进行表征,确定了核壳结构在循环过程中对电极稳定性的增强程度及对电池电极寿命延长的贡献,用以指导后续锂电池负极材料的制备。

1 实验材料和方法

1.1 nano-Si@C复合结构的制备

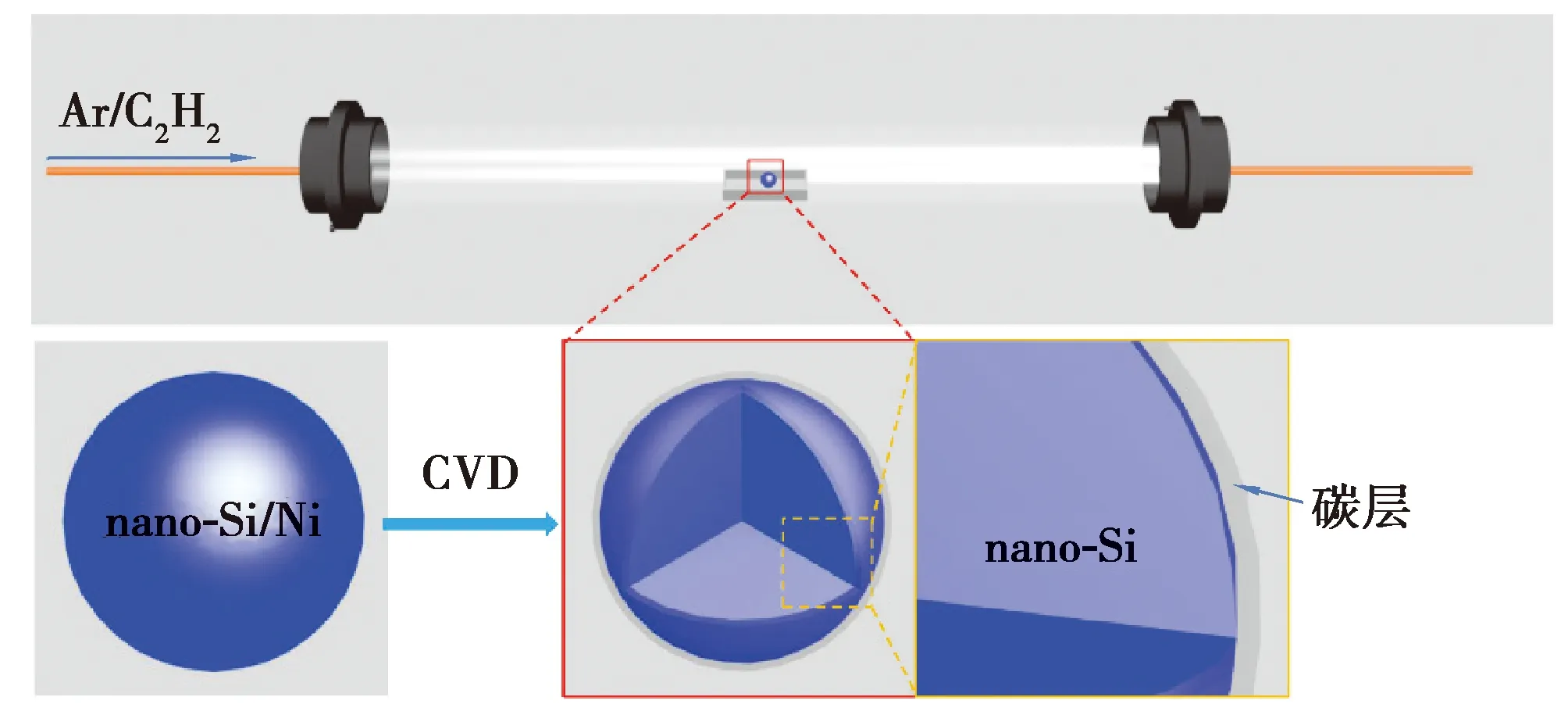

制备nano-Si@C复合负极材料的实验流程如图1所示。称取0.5 g nano-Si置于30 mL去离子水中搅拌并用超声细胞粉碎仪超声10 min,得到分散性较好的混合液A;称取42.5 mg四水乙酸镍(Ni(CH3COO)24H2O)作为镍源催化剂原料加入到上述A悬浮液中,并持续搅拌和超声分散10 min,得到混合均匀的nano-Si和Ni源混合溶液B;将混合溶液B冷冻干燥,得到nano-Si和Ni源混合粉末D;将粉末D置入氩气保护的管式炉中,先通氩气30 min,然后以2 ℃/min的速度升温至700 ℃并将气体改为氩气(Ar)/氢气(H2)混合气体,保温1 h。在该反应中,粉末中的Ni源被还原成Ni金属颗粒而成为后续甲烷气体还原反应的催化剂。然后将通往管式炉中的气体改为Ar/C2H2混合气,在700 ℃条件下保温20 min后自然冷却至室温,最终得到碳层包覆的具有核壳结构的硅碳复合负极材料(nano-Si@C)。

图1 CVD 法制备碳包覆的nano-Si@C的流程图Fig. 1 Process of preparing nano-Si@C with CVD method

1.2 材料表征

采用X-射线衍射仪(X-ray diffraction, XRD; X’pert PRO, 荷兰PANalytical)表征nano-Si和nano-Si@C样品的晶形结构,用拉曼光谱仪(Raman spectra; HR800UV, 法国Jobin Yvon)分析nano-Si@C样品中碳的特征峰,用扫描电子显微镜(scan electron microscope, SEM; S-4800, 德国Zeiss)表征循环前的nano-Si和nano-Si@C样品的表面形貌,用透射电子显微镜(transmission electron microscope, TEM; JEM-2100HR, 日本电子)表征nano-Si@C复合材料循环前后的内部结构和核壳结构。

1.3 电极制备、扣式电池组装及电化学性能测试

对获得的扣式电池,主要进行如下电化学测试:电化学阻抗谱(electrochemical impedance spectroscopy, EIS),所用设备为上海华辰CHI604B;放电/充电测试和循环伏安测试(cyclic voltammetry, CV),测试所用的设备为电化学工作站(1470E/1400, 英国Solatron)以及电池测试柜(BTS-5V3A-S1, 深圳新威)。

2 实验结果与讨论

2.1 nano-Si@C复合材料的结构表征

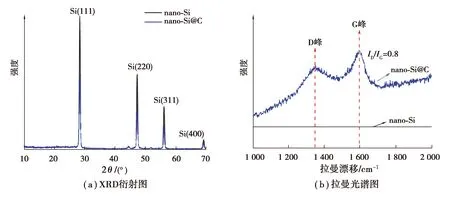

图2(a)为nano-Si和nano-Si@C的XRD图谱。由图可见:包覆碳层前后nano-Si和nano-Si@C样品均在2θ = 28.4°,47.3°,56.1°和69.1°处出现衍射峰,分别对应Si(111)(220)(311)和(400)4个晶面(JCPDS No.27-1402)。图谱中无其他杂峰结构,证明实验所得纳米硅的晶相没有发生变化[24]。此外,nano-Si@C中硅的XRD峰值明显小于nano-Si中硅的峰值,表明在纳米硅颗粒表面成功包覆了一层无定形壳。为进一步分析nano-Si@C中包覆碳的成分,图2(b)给出了nano-Si和nano-Si@C的拉曼光谱图。图中可见相较于nano-Si,nano-Si@C在波数1 000~2 000 cm-1范围内出现了明显的碳特征峰D峰和G峰(其中,D峰表征碳的无定形程度,G峰表征碳的结晶程度)[25]。二者的比值ID/IG为0.8,证明nano-Si@C的包覆层为无定形碳壳。

图2 nano-Si和nano-Si@C的物理性能表征Fig. 2 Physical characterization of nano-Si and nano-Si@C

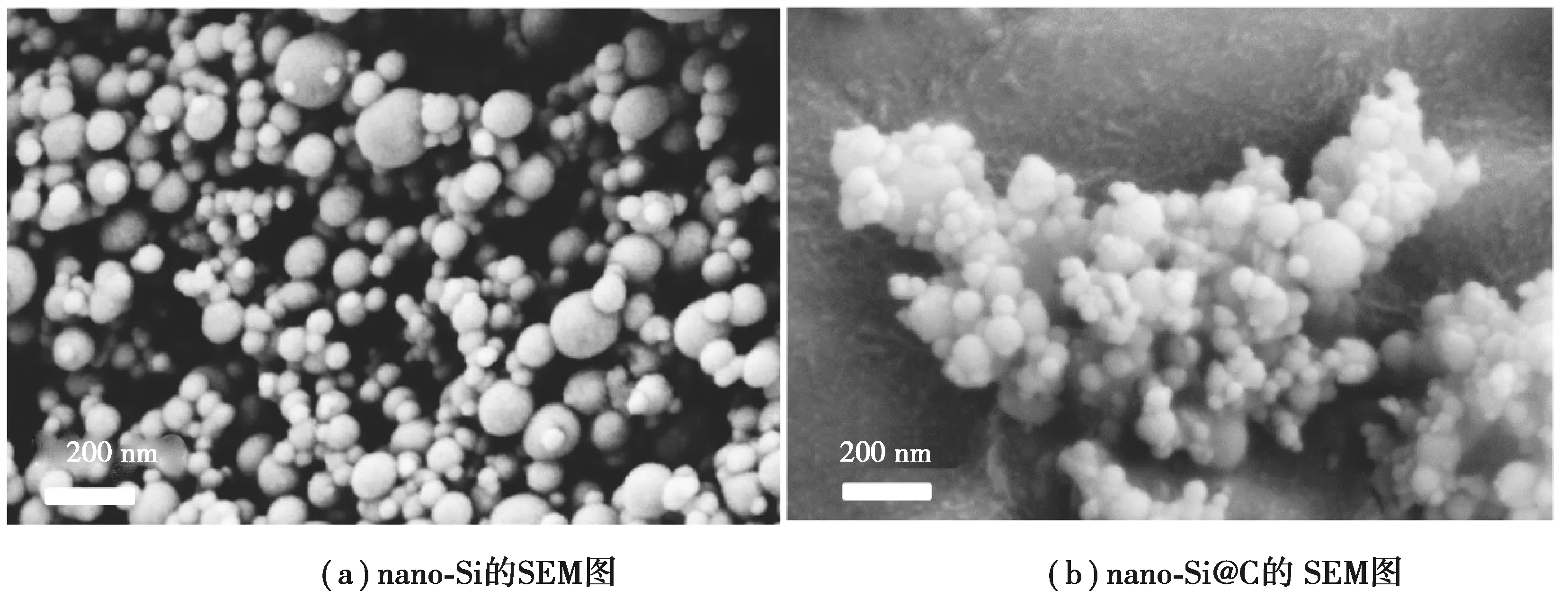

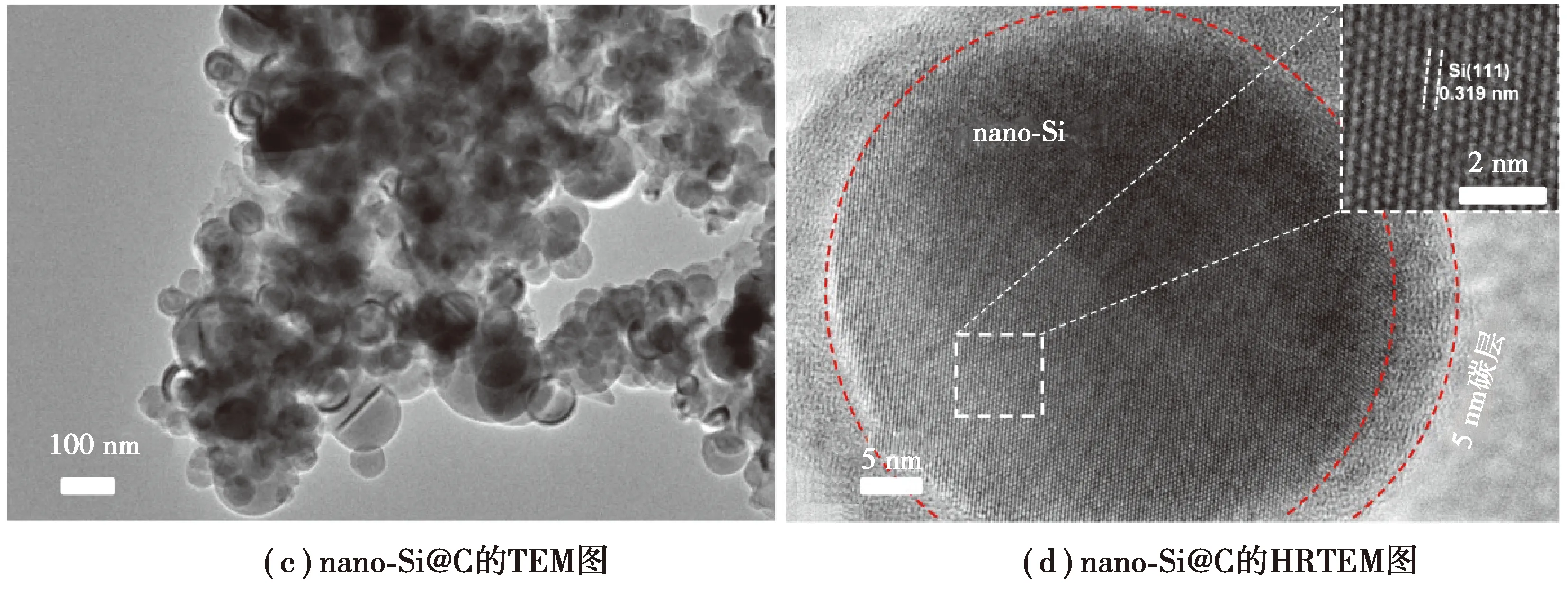

基于实验中所获得的核壳结构,对nano-Si和nano-Si@C纳米颗粒进行了SEM表征,结果见图3(a)和(b)。碳包覆前后nano-Si颗粒的粒径未发生明显变化,二者均保持纳米球形结构且其粒径主要分布在50~100 nm范围。nano-Si@C的TEM测试结果(图3(c))进一步证实nano-Si@C纳米颗粒呈现明显的Si-C核壳结构,无定形碳壳紧密包裹在纳米硅表面。从图3(d)中的高分辨TEM(HRTEM)可以看出,所制备的无定形碳壳厚度均匀,厚度约5 nm。上述形貌表征证明了采用CVD法可以在纳米硅表面获得坚固的nano-Si@C核壳结构。

图3 nano-Si和nano-Si@C负极材料的形貌表征Fig. 3 Morphological characterization of nano-Si and nano-Si@C anodes

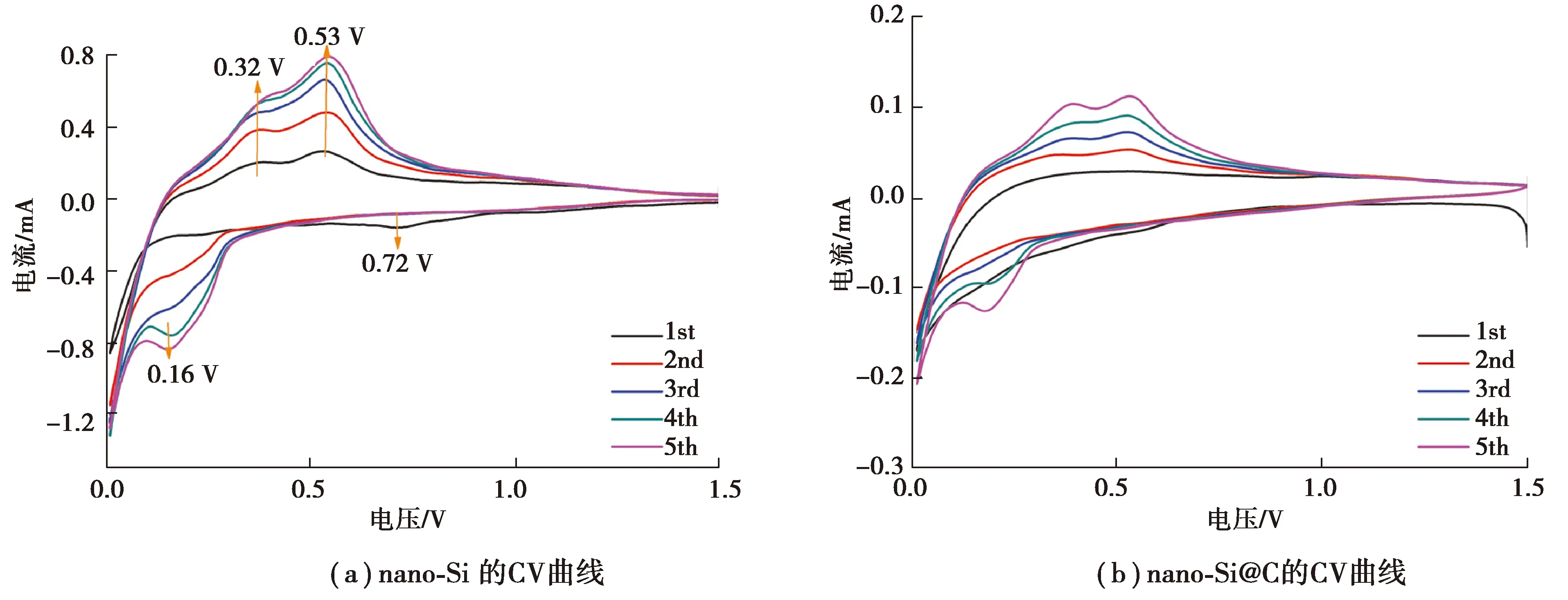

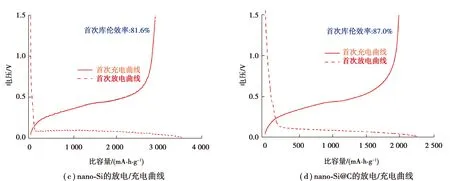

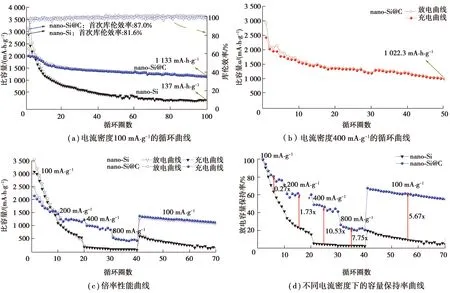

2.2 nano-Si@C复合材料的电化学性能表征

图4 nano-Si和nano-Si@C负极材料的电化学性能Fig. 4 Electrochemical properties of nano-Si and nano-Si@C anodes

图5 nano-Si和nano-Si@C负极材料的电化学性能Fig. 5 Electrochemical properties of nano-Si and nano-Si@C anodes

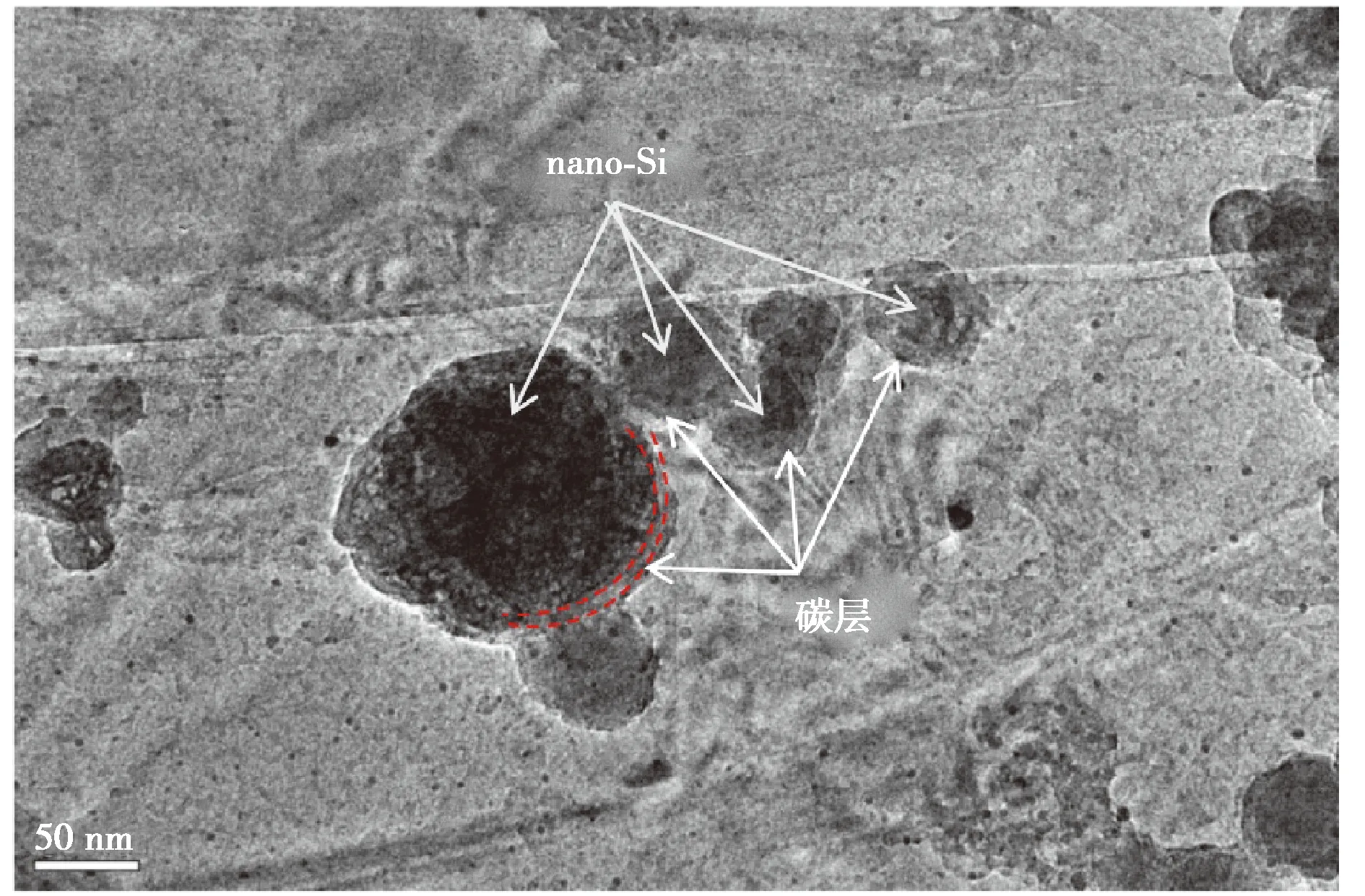

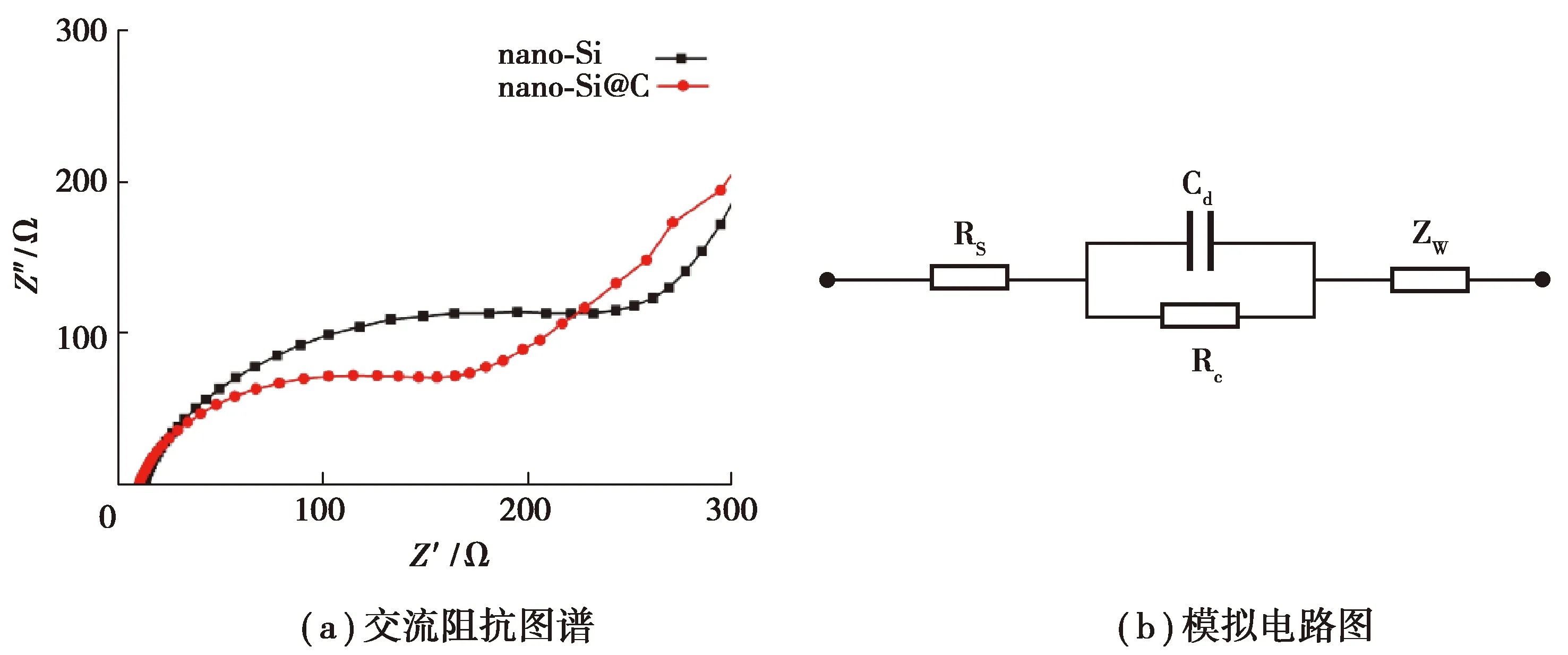

为对比多次循环后nano-Si和nano-Si@C电极的稳定性,采用TEM表征了充放电循环50圈后的nano-Si@C电极形貌,如图6所示。从图中可以看出,无定形碳包裹的nano-Si颗粒仍然保持着较完整的核壳颗粒形状,说明nano-Si@C电极在循环过程中具有较好的结构完整性和稳定性。结合电化学性能测试结果可以看出,无定形碳的纳米壳层可以有效地缓冲nano-Si在嵌脱锂的过程中所产生的体积变化应力,从而稳固电极材料的结构。为研究电极的电荷转移情况,图7给出了循环前nano-Si和nano-Si@C电极的交流阻抗谱(EIS)。其中阻抗Z是一个复数,可表示为实部(Z′)和虚部(Z″)两部分,分别对应坐标轴的横轴和纵轴,表达式为:Z=Z′- iZ″。典型的EIS曲线由高频区的半圆和低频区的斜线组成,分别代表电极材料表面的电荷转移阻抗(Rc)和扩散阻抗(Zw,Warburg)[34-36],另外,正负两电极间存在一个溶液电阻(Rs),其对应的等效模拟电路图如图7(b)所示。与nano-Si电极相比,nano-Si@C电极表现出较低的电荷转移阻抗,表明锂离子能够在电极材料表面快速迁移,从而加快了锂离子的存储。

图6 循环50圈后nano-Si@C电极材料的TEM图Fig. 6 TEM image of nano-Si@C electrode after 50 cycles

图7 nano-Si和nano-Si@C电极循环前的交流阻抗图谱和模拟电路图Fig. 7 EIS curves of nano-Si and nano-Si@C anodes before cycling, and the simulation circuit

3 结 论