络合铁在焦化煤气脱硫中的实际应用

*文增国 王全家 薛锋军 朱星舟

(山西阳光焦化集团 山西 043300)

1.现状

焦炉煤气约30000-35000m3/h,煤气中硫化氢含量约5000mg/m3,之前采用PDS氨法吸收煤气中的H2S含量,其处理后的煤气中的H2S含量在830-960mg/m3,根据GB 17820-2012《天然气》中一类、二类用气规定硫化氢含量不应超过20mg/m3,远高于此标准。

2.络合铁脱硫催化剂在脱除焦炉煤气中的实际应用情况

焦炉煤气中含有硫化氢,后续使用需要进行脱硫净化。目前焦炉煤气净化基本上采用传统PDS脱硫技术,传统的PDS脱硫技术存在脱硫过程中产生大量复盐,需要定期排放进行处理,造成后续处理费用和环保压力比较大。目前使用络合铁脱硫催化剂不需要改变脱硫装置的工艺路线,不需要做设备改动。

(1)络合铁脱硫催化剂的反应原理

煤气中H2S在碱性溶液中被Fe3+的络合物Fe3+Ln氧化成单质硫,而本身被H2S还原成Fe2+Ln,然后用空气氧化再生,生成Fe3+Ln,循环使用。

其反应为:

总反应为:

络合铁离子的反应原理,由于络合剂的存在,不但增加了铁离子的溶解性,而且提高了铁离子的稳定性。通过在溶液系统中添加氢氧化钠增加系统中的碱源弥补溶液系统挥发氨偏低,有利于再生系统时增加溶液的OH-离子,有助于Fe2+再生反应。

(2)副盐的组成与产生机理

脱硫液副盐组成主要有硫代硫酸铵、硫氰酸铵和硫酸铵,其中影响PDS催化剂活性的主要是硫代硫酸铵、硫氰酸铵。而一般认为硫代硫酸铵是HS-过渡氧化产生的,硫氰酸铵是多硫化铵与氰化铵反应生成的,其主要反应式如下:

①多硫化铵的生成

多硫化铵分子式(NH4)2S(x+1)中x值范围为1-4间,该值越大,化合物反应性就越高。

②硫氰酸铵的生产

此反应式,是脱硫液中硫氰酸铵产生的主要来源。由反应式可知,控制NH4CNS的产生,主要是降低(NH4)2S(x+1)和 NH4CN浓度。查阅无机化学可知,Fe(CN)2在CN-浓度不高时可生成Fe(CN)2沉淀。分析认为,此沉淀可随熔硫过程带出。故要在日常生产中维持较高的络合铁浓度,日常控制Fe3+在400-500g/m3,总铁约在1200-1500g/m3。

表2 使用络合铁脱硫剂指标统计

3.工况应用情况及指标数据分析

PDS与络合铁催化剂实际应用过程中数据对比表1。

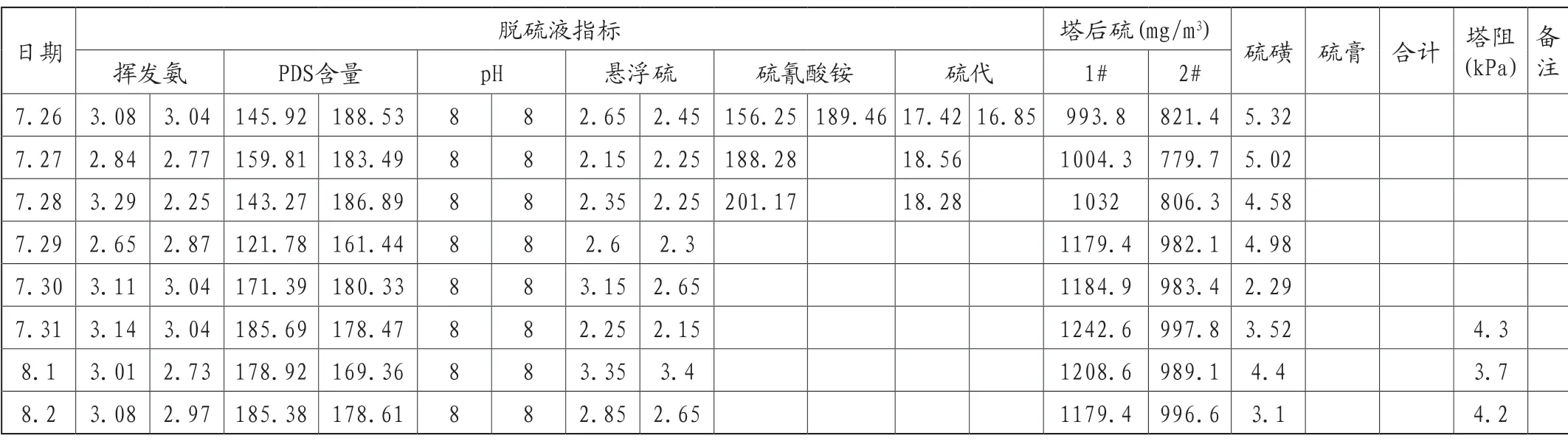

表1 使用PDS脱硫剂指标统计

从表1数据对比得出同样的工艺条件,其脱硫效果较 PDS催化剂效果更好。另外,使用络合铁脱硫剂后,脱硫液中的三盐中硫代硫酸铵迅速降低,硫氰酸铵和硫酸铵基本能维持稳定,PDS脱硫剂硫代硫酸铵最高201mg/L,络合铁脱硫剂复盐含量硫代硫酸铵逐步减少,煤气中的H2S含量使用络合铁脱硫剂明显下降,最低48.4mg/m3,脱硫塔阻力下降至3.2kPa,基本达到起初目标要求。

4.不同季节、工况下的药剂投加方式

(1)湿法煤气脱硫因季节温度变化不同,其对应的加药方式也有所不同,主要体现在脱硫溶液温度及络合铁含量和挥发氨这三项主要指标,变化趋势如图1、图2所示。(2)从图1数据对比得出,在夏季,大气温度较高,伴随脱硫溶液温度也较高平均在45-50℃,相对影响脱硫液中的挥发氨较低,反之络合铁在溶液中的催化效果较好,因此投加量较少;图2数据中冬季对比夏季的工况运行加药方式则相反。(3)新型络合铁脱硫剂要求pH值控制8-9,且实践证明在此pH范围确实具有较好的脱硫效果,但在夏季温度高时,若补氨不及时会造成pH值偏低,会严重影响脱硫效率。另由于风机后煤气为温度约40℃的非饱和煤气,其在与脱硫液直接接触过程中,煤气自饱和过程会大量消耗脱硫液,使得生产控制中容易因脱硫液水分流失,生产中要特别注意液位的控制。一般控制在350-500mg/L左右,再投加氢氧化钠,溶液pH值为弱碱性即可。

图1 夏季工况下的主要指标趋势

图2 冬季工况下的主要指标趋势

5.结语

(1)络合铁脱硫工艺控制过程相对稳定,指标调节简单,加药方式容易管控,硫膏产量相对较大,H2S脱除率高。(2)络合铁脱硫工艺脱硫液无复盐含量增加,能够做到环保无污染,可利用原基础设施、工艺变更较为简单。(3)循环液再生速率快,不产生副盐,立竿见影,从开始使用络合铁实现零排放。(4)络合铁脱硫剂对温度的要求也较PDS更宽,在脱硫液温度维持50℃左右时,仍有一定的脱硫效果。但由于高温时,NH3的挥发量增加,脱硫液pH值难以保证厂家要求的8-9的最佳范围,脱硫效果受pH值影响较大,要特别关注脱硫液pH值、温度情况。