危险废物焚烧系统耐火材料应用分析

周清

(中国瑞林工程技术股份有限公司,江西南昌330038)

危险废物成分复杂、种类繁多、产生量大、危害性强。实践证明,高温焚烧技术是目前最为有效彻底的危废处置方式之一。其中,回转窑凭借着其适用性强,处置量大,能同时焚烧多种固态、半固态、液态、气态危险废物的优势,成为焚烧技术应用中的主流炉型。

回转窑由钢板卷制而成,通常日处理危险废物规模为20~120 t,窑内温度控制在850~900℃之间。回转窑运行时物料在筒体内进行轴向与纵向翻滚、混合、干燥、燃烧,直至燃尽并形成焦结灰渣排出。在这一过程中,危险废物焚烧产生的高温及腐蚀会对回转窑设备产生直接危害。为保证回转窑设备安全、稳定地运行,窑体内须衬耐火材料。内衬耐火材料不仅需承受高温作用,而且会不同程度地受到机械应力与热应力、介质冲刷磨损、化学侵蚀等多方面综合作用,逐渐减薄甚至损毁,严重时不得不停车检修。一般而言,处置危险废物的回转窑内衬耐火材料使用周期为3~15个月。不同项目之间耐火材料使用寿命差异较大,因此对耐火材料的选择、应用进行分析对焚烧系统的高效运行具有重要的现实意义。

1 回转窑内衬耐火材料的选择

1.1 耐火材料分类

耐火材料是由多种骨料与一种或多种黏结剂组成的混合物,品种繁多。常见的耐火材料主要有硅铝系耐火材料、碱性系列耐火材料、碳质耐火材料、含锆耐火材料、含铬耐火材料等[1]。根据耐火材料的化学性质选择与侵蚀介质属性相同或接近的材料,有利于保证耐火材料足够的抗侵蚀能力。

硅铝系耐火砖以Al2O3-SiO2二元相为基本结构,主要制品包括硅砖、石英玻璃、黏土砖、高铝耐火砖、刚玉耐火砖等。高铝耐火砖矿物组成为刚玉、莫来石与玻璃相,按Al2O3含量对耐火砖级别分类,当Al2O3质量分数≥90%时为刚玉耐火砖。此类耐火砖广泛应用于危险废物焚烧回转窑内衬。

碱性耐火砖以碱性氧化物,如MgO、CaO为主要成分。其对碱性介质具有较强的抗化学侵蚀能力,耐火度较高,主要制品有镁砖、白云石砖、镁橄榄石砖等。

碳质耐火材料,即中性耐火材料,主要以碳或碳化硅为主要成分制品,在高温状况下对酸、碱性介质的化学侵蚀都具有一定的稳定性。

含锆耐火砖是以天然锆英石砂为原料制得的酸性材料。其耐磨强度大、热膨胀率小、抗热震性好、抗渣性好,是工业领域中的重要材料。

1.2 影响耐火材料使用效果的主要性能

耐火材料的化学组成与生产工艺决定了耐火材料的矿物组成、宏观结构与显微结构,又进一步决定了耐火材料的热学性质、力学性质、使用性质等。在焚烧回转窑内部砌筑耐火砖,其目的是为了减少危险废物焚烧时的高温及腐蚀对回转窑设备产生的直接危害,因此选用耐火材料时不仅要求耐火砖尺寸准确,还必须具有合适的显气孔率、良好的热稳定性、足够的荷重软化温度、良好的抗渣侵蚀性能和化学稳定性。

1)合适的显气孔率。显气孔率是指耐火材料上所有的开口气孔体积占总体积的比值,显气孔率越高意味着其含有的开口气孔越多,渗透性物质侵入耐火材料内部越容易,则侵蚀也就越严重。一般需将气孔率控制在较低的范围内,但应注意的是过低的气孔率又会影响隔热效果。目前,国内耐火砖普遍显气孔率控制在20%左右。

2)良好的热稳定性、足够的荷重软化温度。耐火材料应该有足够的热稳定性与荷重软化温度,即耐火材料在高温下不软化、不熔融,且能够在较大荷载及其他热机械应力的情况下不丧失结构强度、不发生变形坍塌。

3)良好的抗渣侵蚀性能和化学稳定性。窑内高温状态下的熟料液相、熔融燃料灰渣等都有很强的化学侵蚀能力,因此耐火材料须具备良好的抗渣侵蚀性能和化学稳定性,以减少窑内环境对其侵蚀减薄,延长耐火材料的使用寿命。

2 回转窑内衬结构与材料砌筑

回转窑焚烧炉作为动态运转设备,转速一般控制在0.15~2.5 r/min。要确保耐火内衬在动态、高温状态下的整体的稳定性,对内衬结构设计要求较高。内衬结构设计通常分为单层砖结构、双层砖结构、复合砖结构与整体浇注结构。单层砖结构施工方便,结构温度,但是筒体温度较高;双层砖结构可以满足炉体外表面温度要求,但是施工难度高,稳定性差;复合砖结构生产效率低,应用少。实际应用中,采用单层砖结构居多,常见的回转窑耐火材料厚度为230~300 mm,内衬结构形式如图1所示。

图1 回转窑常见单层内衬结构

内衬砌筑方向常采取自窑尾到窑头方向,由下而上砌筑。对于直径较大的大体积回转窑而言,采用砌砖机进行砌筑更加快捷高效。砌筑时,采用轴向错缝砌的花砌方式,可以保证相邻环的耐火砖在相对运动时不损伤砖角。一般每相隔五环砖留设一道宽约3 mm的膨胀缝,并采用耐火毯进行填充。耐火材料与窑筒体、各砖体之间均应紧密贴合。铺底完成后,耐火砖环应与窑体同心,砖缝应与窑体轴线一致;湿砌时,砖缝之间填缝浆饱满。

3 耐火内衬损毁情况分析

回转窑耐火内衬损坏是危废焚烧系统常见的设备事故之一,直接影响到生产系统的稳定性与连续性。在回转窑实际运行过程中,内衬耐火材料的损毁受筒体变形,砖热膨胀作用产生的机械应力,热震作用产生的热应力,熟料、碱盐等引起的化学侵蚀等多个方面综合影响。其中,热应力损毁和化学侵蚀最为主要。

1)热应力损毁。由于回转窑焚烧废物多种多样,种类涉及废有机溶剂、废矿物油、废乳化液、涂料废物、表面处理废物等。当焚烧废弃物特性不均一时,物料热值波动较大,这会引起局部工况不稳定,易产生热应力损坏耐火砖。

2)化学侵蚀。炉渣、酸碱性液体、蒸汽等固态、液态和气态物质在高温环境中与耐火材料相接触,并与之发生复杂的化学反应,会侵蚀损毁耐火材料。其中液态熔渣的侵蚀作用最大。耐火材料因熔渣侵蚀作用被损毁的数量占被损坏总量的50%以上。

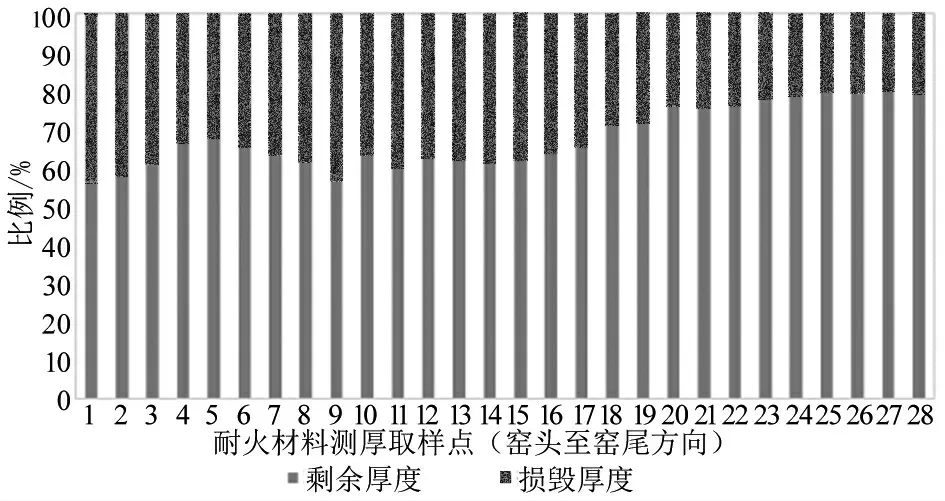

某危险废物焚烧项目内衬耐火材料采用刚玉莫来石砖,体积密度≥2.8 g/cm3,Al2O3质量分数≥80%,耐火度≥1 790℃,荷重软化温度≥1 560℃,显气孔率≤16%,热震稳定性≥25次。图2为该项目运行一段时间后回转窑内衬耐火材料厚度情况。

图2 回转窑内衬耐火材料厚度情况

可以明显看出,从窑头至窑尾,内衬耐火材料厚度都有明显的减薄现象,其中最严重的区域减薄了约50%,主要集中在窑头及中部位置。根据分析,窑头位置耐火材料厚度减薄严重的主要原因在于该部位受到物料的直接冲击,机械磨损与损伤严重。中段位置耐火材料厚度减薄严重则主要由化学侵蚀引起:焚烧过程中废物中S、Cl、Na、K等元素形成低融化合物。这些熔融物容易与焚烧炉耐火材料发生渗透腐蚀,破坏其内部结构而损坏炉衬。尾部位置所受化学侵蚀的影响相对于中部位置会弱一些,整体较为均匀稳定。因此,在焚烧运行过程中应着重关注窑头与窑中位置耐火材料的损毁情况。

4 应用分析

经过对回转窑内衬耐火材料的应用分析,并结合项目实践,得到如下结论:要减少危废焚烧回转窑内衬材料对于生产的影响,需从内衬结构设计、耐材品质选择、砌筑质量控制[2]以及运行维护等方面考虑。

1)内衬结构设计。回转窑内衬耐火砖结构包括单层砖、双层砖、复合砖。单层砖由于其导热系统较大,而窑壳温度高,会导致热损失大,能耗高;采用双层砖、复合砖虽能降低窑壳温度,但由于窑体的转动容易造成砖体和隔热层之间的错位和松动,或由于热变形不一致造成松动、脱落。

2)耐材品质选择。适宜的耐火砖品质与配置是首要关键。不同的耐火材料成分与配比适用于不同的焚烧废物种类。然而,实践证明,在某项目中应用良好的耐火材料,在另一个处理厂的应用却效果不佳;即使在同一处理厂项目中,如果废料种类或来源变化较大时,耐火材料的寿命也会发生波动。因此要针对项目接收废物的特性,选择适宜性能的耐火材料。

3)砌筑质量控制。高质量的砌筑是延长耐火砖使用寿命的可靠保障,因此通常要求耐火砖供应商负责安装施工。施工过程中,须合理安排施工工序;砌砖前对高温泥浆进行预试验,确定泥浆的黏结时间、初凝时间、黏稠度及用量;选用合适的砌筑法,控制砖缝间隙,控制进出料端浇注料支模时与头罩和二燃室的间隙。施工质量须达到《工业炉砌筑工程施工及验收规范》标准要求。

4)运行维护。运行操作中应保证焚烧物料特性均一,减少物料成分的波动,特别是要将易产生腐蚀性的熔渣或具有尖锐冲击力、爆炸性的废物均匀分散。这对于延长耐火材料的使用寿命有相当好的作用。窑皮的建立及对温度的监控也是延长耐火材料使用周期的关键所在[3]。窑皮可以保护耐火砖,使耐火砖不会直接受到高温及化学的侵蚀,且能储存热能,降低回转窑窑壳散向周围的热损失,并传热给生料,提高热效率。对运营过程中的温度监控能使操作人员更好地掌握窑内的热工状况、窑皮及耐火砖厚薄情况。

5 结论

耐火材料的设计、选用、安装以及运行维护关系着危险废物焚烧系统运行的稳定性与连续性。耐火材料的成本较高,且更换耐火材料需要停车维护,还会影响焚烧生产线的经济效益。为了减少内衬耐火材料损毁对于生产的影响,应根据项目所在地的危险废物成分,从内衬结构设计、耐材品质选择、砌筑质量控制以及运行维护等多方面综合考虑,因地制宜地结合项目实际条件开展专项研究、方案比选与必要试验,并邀请有经验专家开展专题咨询,保障项目的稳定运行。