NGL炉精炼杂铜及新型圆盘浇铸机应用

林巧

(中国瑞林工程技术股份有限公司,江西南昌 330038)

国内某冶炼加工企业经营范围涉及有色、黑色金属冶炼,铜合金板、带以及铝板、铝带、铝箔的制造和加工,黄金及黄金制品的批发、零售等业务。因扩产需要,该企业拟新建1套年产60 kt阳极板生产系统供现有电解系统使用,处理原料为铜品位为92%以上的高品位杂铜。

通过工艺方案比选,综合考虑设备性能及产量要求,该厂最终采用新建1台250 t的NGL炉,同时配套由江西瑞林装备有限公司自主研发的新型圆盘浇铸机的设计方案。NGL炉为中国瑞林工程技术股份有限公司自主研发,具有加料、扒渣便利,热效率及精炼效率高,自动化及安全程度高,环境保护好等优点[1-2],在处理杂铜领域有显著优势。新型圆盘浇铸机采用机器人进行阳极板输送,占地空间小、布置灵活、故障率低及智能化程度高[3]。下文拟针对该项目设计方案中NGL炉及新型圆盘浇铸机主生产工艺进行分析。

1 设计方案布置特点

该厂利用现有空置原料车间与铜管挤压车间,结合总图布置、车间尺寸及物料走向,在现有原料车间空地新建1台单炉生产能力为250 t的NGL炉、1个加料平台及1台双18模新型圆盘浇铸机。在现有铜管挤压车间空地新建2台杂铜打包机。另外,配套新建NGL炉烟气处理系统及圆盘浇铸机循环水系统。NGL炉及浇铸车间布置见图1。

图1 NGL炉及浇铸车间布置

2 工艺流程

NGL炉精炼工艺流程见图2。

图2 NGL炉精炼工艺流程

NGL炉精炼过程主要包括加料、氧化、还原、浇铸四个阶段,全过程采用透气砖通入氮气对炉内熔体进行搅拌,以增强冶金过程的传热传质效果;采用稀氧燃烧技术,实现节省设备投资与节能的目标。

1)加料阶段,打包好的高品位杂铜用叉车输送至NGL炉的加料平台,从炉口直接加料。采用天然气作燃料进行化料及对炉内进行保温。

2)氧化阶段,采用压缩空气进行氧化,用以除去含硫等杂质。

3)还原阶段,采用天然气进行还原,待还原完全后,进入圆盘浇铸机进行浇铸。

NGL炉工艺烟气经固定烟罩和二次燃烧室漏风和初步降尘后,进入表面冷却器。表面冷却器使烟气冷却后,烟气进入布袋收尘器净化,再由排风机送低温脱销、脱硫,最后送往烟囱排放。环集烟气则经布袋收尘器净化后排放。

浇铸阶段使用的新型圆盘浇铸机主要特点为:采用机器人移载装置、带喷淋冷却工位、阳极板堆垛倾翻装置取代了传统的提取机及水槽冷却链式输送装置。具体过程如下:还原完全后的精炼铜通过溜槽连续流入阳极浇铸称量机的中间包,逐步倒入带有称量装置的浇铸包。浇铸包达到设定重量后,自动倾转至另一侧浇铸。浇铸完成后的模子由圆盘转到冷却区,向模子底部及阳极板上表面进行喷水冷却。待阳极板冷却后,经顶起装置两次顶起完成浇铸。经过校验,不合格阳极板由机器人移载装置取出,放置在废板槽上;合格阳极板由机器人移载装置取出后冷却堆垛。

NGL炉结构见图3,圆盘浇铸机结构见图4。

图3 NGL炉结构

图4 圆盘浇铸机结构

3 主要技术经济指标

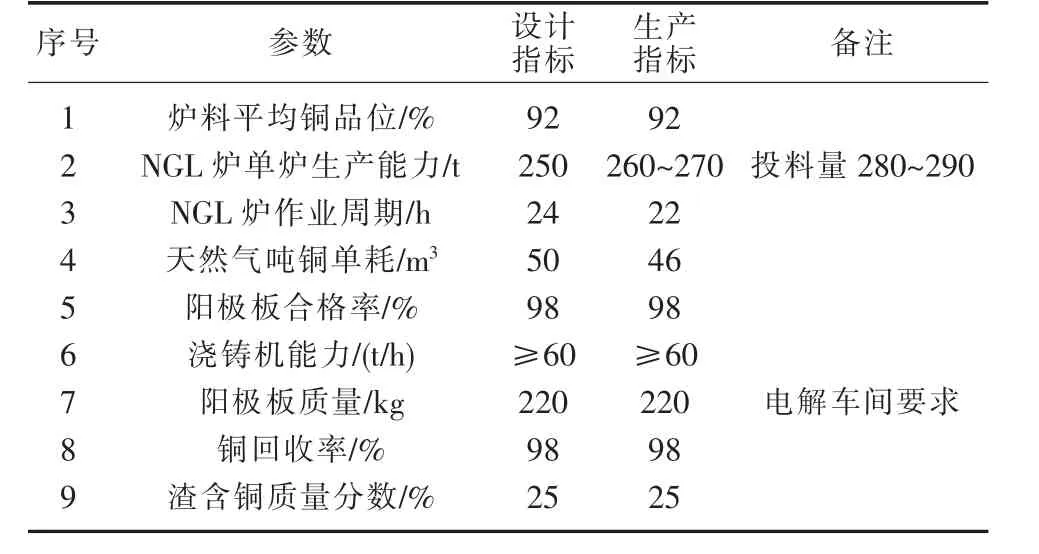

该厂采用的NGL炉工艺及新型圆盘浇铸机目前已成功投产。项目主要工艺技术经济指标的设计值与生产值对比见表1。

表1 主要工艺技术经济指标

结合实际生产情况表明:NGL炉单炉生产能力最高值可达270 t,较设计值高20 t;作业周期为22 h,比设计值少2 h;天然气吨铜单耗为46 m3,比设计值少4 m3;其他生产指标都满足设计值。

4 结论

综上所述,投产以来,NGL炉主要生产指标都优于设计值,且阳极板浇铸合格率达到了设计要求。圆盘浇铸机采用机器人移载装置,大大降低了员工劳动强度。这证明中国企业在杂铜再生冶炼领域从原料处理到阳极铜浇铸阶段的自主创新技术及装备水平再一次经受住了实践的检验。在此基础上,中国企业将继续开发更环保、更低能耗、装备水平更高的现代化铜冶炼技术。