基于铜基合金水套的闪速炉炉壁挂渣仿真分析

王志刚,王瑞祥,徐明明,张红亮

(1.中南大学 冶金与环境学院,湖南 长沙 410083;2.中国瑞林工程技术股份有限公司,江西南昌 330038;3.江西理工大学,江西赣州 341000)

我国是世界有色金属及钢铁第一大国,“强化冶金”是实现节能降耗和环境保护的重要手段[1]。随着冶炼强度的不断加大,炉衬的保护技术变得越来越重要。目前国内外通用的解决方法是在砌砖之间敷设具有高热导率的纯铜水套,即预埋纯铜管的纯铜水套[2-5]。然而,纯铜水套存在3个重要缺点:1)在纯铜铸造温度下,所预埋纯的铜管极易变形甚至熔化,铸造成品率低;2)纯铜熔点仅为1 083℃,而炉窑内温度为1 300~1 600℃,在水套使用过程中,水量、水压或水温稍有波动,水套即可能熔穿,并且很难更换;3)研究表明,纯铜导热系数过高也存在危险的负面作用,即容易发生冷却水局部过热汽化,产生“汽锤”[6]。因此,开发内部采用合金管而本体仍采用纯铜的合金水套是炉衬保护技术重要的研究方向之一[7-10]。

在铜闪速熔炼过程中,反应塔内壁挂渣层对生产过程有着正负两方面的影响。反应塔内壁形成一定厚度的挂渣层,可防止或减缓高温炉料对塔壁炉衬的严重冲蚀,提高炉体寿命;但反应塔内壁挂渣层的形成减小了塔内有效反应空间,降低了设备产能。因此,实时掌握和了解反应塔内壁的挂渣状况,有利于现场操作人员及时调整工艺参数,这对强化生产和提高炉体寿命具有重要意义[11]。邹小平等采用有限差分法,研究建立了三维圆柱坐标下的反应塔炉壁温度场及内壁挂渣数学模型和仿真系统,并对反应塔水套间距及烟气温度对炉壁温度场和内壁挂渣的影响进行了仿真研究。熊宗维[12]建立了一维稳态传热模型,分别对闪速炉反应塔镁铬砖炉衬、喷淋冷却和水套冷却的壁面挂渣情况进行了仿真分析。本文建立了仿真模型,考查了在采用铜基合金水套时,温度和合金管热导率对闪速炉炉壁挂渣的影响,为铜基合金水套合金管材的选择提供了指导建议。

1 模型描述

1.1 物理模型

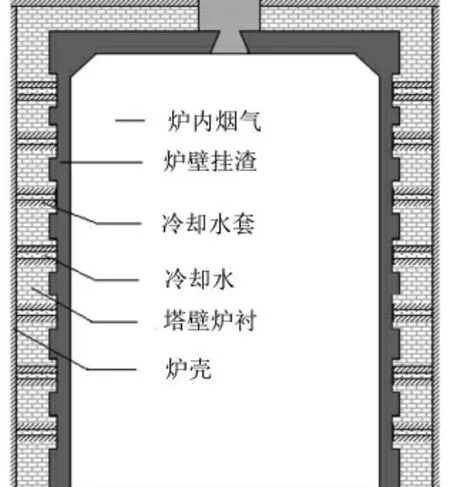

闪速炉反应塔物理模型平面如图1所示。反应塔炉壁由6种不同的传热介质组成,分别是炉壳、耐火炉衬、冷却水套、冷却水、炉壁挂渣、烟气。为了进一步研究合金水套中合金管材的热导率对反应塔挂渣的影响,同时建立了单一水套的模型如图2所示,其中基体为纯铜,管材为合金管。

图1 反应塔物理模型平面

图2 单一水套模型

1.2 数学模型

温度场控制方程根据Fourier热传导定律和能量守恒定律建立,其柱坐标体系下三维导热微分方程为[13]:

式中:qv为内热源,W/m3;c为定压比热,J/(kg·K);ρ为物质密度,kg/m3;λr、λϕ、λz分别为r、ϕ、z3个方向的导热率,W/(m·K)。

在模型建立过程中,对反应塔物理模型作如下简化:1)不考虑反应塔内的燃烧、气流流动、传质和化学反应过程对壁面传热过程的影响;2)闪速熔炼生产过程中,各工艺参数波动小,炉况在较长时间内相对稳定,因此模型中将反应塔炉衬内的热传递过程视为稳态传热过程;3)将塔壁水套内冷却水的吸热过程作为对流换热边界处理,即在反应塔炉衬传热的数值模型中没有源相存在。

经过上述简化,反应塔传热模型简化为塔内烟气和炉壁、炉壁之间、炉壁与水套之间的三维传热模型,其柱坐标体系下稳态温度场且无内热源的导热微分方程为:

2 仿真结果及分析

2.1 整体模型模拟

设定合金管材的热导率分别为100 W/(m·K)和50 W/(m·K),得到的整体挂渣结果如图3、图4所示。

图3 合金管热导率为100 W/(m·K)时的挂渣模拟结果

图4 合金管热导率为50 W/(m·K)时的挂渣模拟结果

从整体模型模拟挂渣计算结果可知,合金管热导率对合金水套传热能力有一定影响,合金管热导率在50 W/(m·K)和100 W/(m·K)时,对闪速炉反应塔内壁挂渣的最终结果有一定影响,但影响程度有限。

2.2 单一水套模型模拟

设定冷却水流速为1.5 m/s,计算得到合金管热导率、炉气温度和挂渣厚度的关系如表1、图5所示。

表1 合金管热导率、炉气温度和挂渣厚度的关系

图5 合金管热导率、炉气温度和挂渣厚度的关系

由表1、图5可知,挂渣厚度主要受炉气温度影响,随着炉气温度升高,挂渣厚度急剧降低,当炉气温度从1 250℃升高到1 500℃,挂渣厚度从100 mm以上迅速降低到20 mm左右。因此,影响挂渣的主要因素是反应塔内的烟气温度。

设定冷却水流速1.5 m/s,计算得到合金管热导率、炉气温度和挂渣热面温度的关系如表2、图6所示。

图6 合金管导热系数、炉气温度和水套热面温度的关系

表2 合金管热导率、炉气温度和水套热面温度的关系

由表2、图6可知,水套热面温度主要受炉气温度和合金管热导率影响:随着炉气温度升高,水套热面温度升高;合金管热导率越低,水套热面温度升高越快。

炉气温度从1 250℃升高到1 500℃时,当合金管热导率为1 W/(m·K),水套热面温度从64.62℃升高到243.90℃,升高了179.28℃;而当合金管热导率为5 W/(m·K),水套热面温度从37.14℃升高到91.59℃,升高了54.46℃;合金管热导率升高到50 W/(m·K),在相同条件下,水套热面温度仅升高25.16℃,即使炉气温度达到1 500℃的极端炉况,水套热面温度也仅为55.74℃。

水套热面温度随着合金管热导率的增大而降低,但随着炉气温度的不同,降低的幅度有一定差别。在炉气温度为1 250℃条件下,当合金管热导率从1 W/(m·K)增大到50 W/(m·K)时,水套热面温度从64.62℃降低到30.58℃,降低了34.04℃;在炉气温度为1 500℃条件下,当合金管热导率同样从1 W/(m·K)增大到50 W/(m·K)时,水套热面温度从243.90℃降低到55.74℃,降低了188.16℃。

考虑到合金管热导率为1 W/(m·K)、5 W/(m·K)在工业生产中没有实际应用价值,下面重点分析合金管热导率在20 W/(m·K)以上时的情况。

在1 250~1 500℃同一炉气温度条件下,合金管热导率从20 W/(m·K)升高到50 W/(m·K)时,水套热面温度相差在1.15~7.06℃之间;同样条件下,合金管热导率从50 W/(m·K)增大到397 W/(m·K),水套热面温度相差也在0.82~4.65℃之间。实际生产中,闪速炉炉气温度约为1 300℃,水套实际检测温度为30~37℃。对比表2仿真结果,当炉气温度1 300℃时,合金管热导率从20 W/(m·K)提高到397 W/(m·K),水套热面温度为37.90~34.00℃,两者十分接近,说明仿真模型可信度较高,仿真结果具有一定实际指导意义。

综上所述,水套热面温度随合金管热导率的降低和炉气温度的升高有所增高,但仍然维持在较低水平。在炉气温度为1 500℃的极端炉况下,合金管热导率为20~50 W/(m·K),冷却水流速为1.5 m/s时,合金水套能够形成稳定挂渣,挂渣厚度均为近20 mm,水套热面温度为62.80~55.74℃。即使采用纯铜水套,热导率增大近20倍,水套热面温度与热导率为20 W/(m·K)的合金管水套相比,也仅仅能降低11℃左右。从炉壁挂渣厚度和水套热面温度的仿真结果来看,合金管的热导率在20 W/(m·K)以上时即可满足要求。

当合金管热导率为50 W/(m·K),在炉气温度为1 500℃、冷却水流速为1.5 m/s条件下,合金水套挂渣温度模拟结果如图7所示。

图7 合金水套挂渣温度模拟结果

由图7可以看出,合金水套挂渣热面温度比较均匀,最高温度为1 195.5℃,出现在离合金管较远的水套热面两端区域,而靠近合金管的水套热面中部区域温度最低为1 195.3℃,能够满足使用要求。

3 结语

目前,纯铜水套在高温炉窑中广泛使用,但由于其本身存在的一些问题无法避免,开发性能更好的铜基合金水套是今后的重要研究方向之一。本文建立了基于铜基合金水套的闪速炉炉壁挂渣仿真模型并开展了仿真计算。结果表明合金管材的热导率对闪速炉炉壁挂渣厚度和合金水套热面温度均有一定影响,但影响程度有限,合金管材的热导率在20 W/(m·K)以上时即可满足相应的冷却要求。