土压平衡盾构喷涌问题处置的监理实践与创新

米振远,郑旭日(中铁华铁工程设计集团有限公司, 北京 100071)

0 引 言

某地铁区间隧道采用土压平衡盾构掘进。该区间大部分位于强风化岩和中风化岩地段,节理裂隙较发育,富水性好。采用常规的全土压掘进时,承压水进入盾构仓内带动细颗粒穿透粗颗粒,形成渗流从螺旋机口喷涌而出,导致盾构机长时间停滞,给土仓保压与否的选择带来了很大的困难。不保压可能会导致掌子面坍塌;保压则带来更多的喷涌和盾构机更长时间的停滞。更大的风险是随着水土不断流失,掌子面及地表沉降和坍塌的风险越来越大。喷涌给带压开仓带来严重的风险,若达不到开仓所需要的保压的理论计算值,大量带压泥浆将严重影响人员的操作。

1 工程概述

1.1 水文地质

设计文件说明,本区间地下水类型分为:赋存于第四系土层中的松散岩类孔隙水;赋存于残积层、全~散体状强风化层中的风化残积孔隙裂隙水;赋存于碎裂状强风化层及中~微风化裂隙中的基岩裂隙水。受上覆弱透水层或相对隔水层作用,地下水类型以微承压水为主。区段隧道断面的地质条件自上而下为:顶部为硬塑状、可塑状残积黏土层(气密性较好);粉质黏土、残积砂质黏性土;全~强风化岩层;中~微风化岩。

1.2 施工方案主要参数

盾构第1115环~第1232环掘进地层主要为<17-2>散体状强风化花岗岩、<17-3>中风化花岗岩,<17-4>微风化花岗岩。施工方案中确定掘进参数,见表1。

表1 掘进主要技术参数表

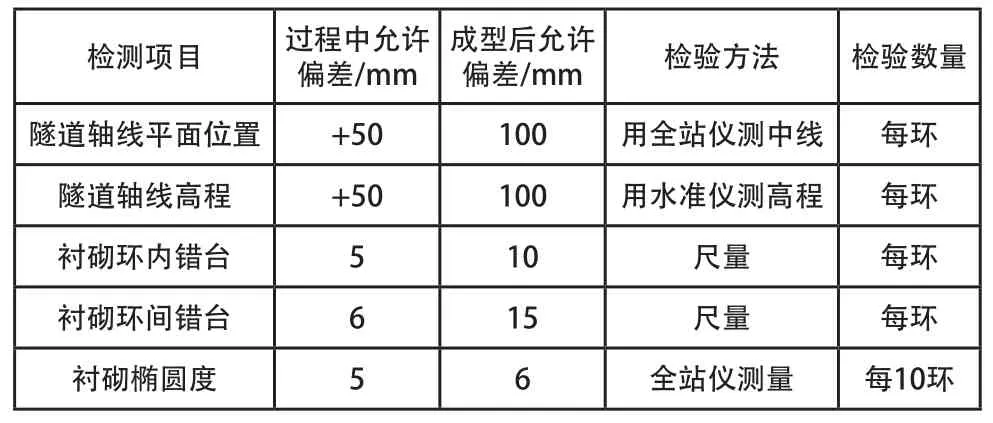

掘进进度计划:盾构第1115环~第1232环掘进地层,约180m,掘进进度为2环/d~3环/d;计划开仓频率:8~10环,开仓主要工作内容为检查兼更换刀具;管片控制参数包括隧道轴线平面位置、轴线高程、衬砌环内错台、衬砌环间错台和衬砌椭圆度等(见表2)。

表2 管片拼装控制参数表

1.3 喷涌事件及其不利影响

洪彭区间盾构右线掘进至第1126环时突遇盾尾喷涌事件,地下水从四周汇集到土仓内,造成刀盘前部压压力增大;仓内水与土的比例或水与石碴的比例增大,在经过舱内搅拌后容易造成水、碴土离析,使土体改良效果变差。随着螺旋机旋转排土,仓内水在仓内气压或水压作用下,带动细颗粒穿透粗颗粒形成渗流,从螺旋机口喷涌而出。不间断的喷涌导致水土不断流失,掌子面失稳、地表沉降超标和坍塌的风险越来越大;地表沉降已经达2.1 cm,距离预警值3 cm仅有0.9 cm。若达不到开仓需要保压的理论计算值,大量带压泥浆严重影响人员操作,无法保证进仓操作人员的安全。

由于喷涌的泥碴多,无法清理干净,导致管片拼装安装质量达不到要求,环间错台影响管片止水条的止水效果,管片渗漏水的风险加大。同时,由于从管片空隙流入的泥碴改变了注浆配比,量大时严重影响同步注浆的强度和收缩率。

进度方面,由于需要清理源源不断的泥浆,盾构掘进进度由原计划的2环/d~3环/d降为0.3环/d~0.5环/d,长时间停滞在风险区域,危险性持续提高。

2 喷涌影响评估与分析结果

2.1 喷涌影响数据评估

发生喷涌事件后,监理立即报告建设单位并组织勘察、设计和施工单位召开现场会,研究指导施工单位开展应急处置。通过采集的5环管片的现场实测数据与工艺标准目标值、质量验收标值进行对比,对发生喷涌后的质量技术措施和安全保证措施的变化进行分析后发现,喷涌事件发生以来,拼装质量偏离方案中的目标值,盾构推力加大,刀盘转速下降。由于喷涌水流较大,导致开仓危险性持续增加(见表3和表4)。

表3 掘进主要技术参数表

表4 拼装管片实测数据表

2.2 主要问题分析及处置意见

针对上述情况,监理组织召开了专题分析会,对存在的主要问题及处置意见形成了共识。

(1)存在主要问题:随着水土不断流失,掌子面失稳及地表沉降超标和坍塌的风险越来越大;开仓的风险加大;管片拼装安装质量达不到要求;进度滞后;等。

(2)主要处置意见:将全土压掘进变更为辅助气压平衡掘进模式(此模式在广州地铁已经有成功案例);在管片拼装位置后1 m的地方设置拦碴坝,防止喷涌泥浆流淌至管片处;采取在地表相应位置打孔降压的技术措施,减低喷涌水压和水流量,降低开仓的危险性。

会议要求施工单位对原施工专项方案进行修订并组织专家论证,重新上报监理审批。

3 主要技术措施简述

3.1 辅助气压掘进模式掘进前主要参数的设定

3.1.1 辅助气压掘进模式工作机理

辅助气压掘进模式是指,清出一部分土仓内碴土(一般是1/2~1/3)利用土压盾构Samson保压系统向土仓内加压,通过刀盘切削后进入土仓的碴土和液体与加入的气体形成混合压力,平衡刀盘开挖面的水土压力,维持开挖面的稳定。自然空气均质、比重轻、流动快,进入盾壳与地层的开挖间隙,平衡盾壳周围土体和地下水。

3.1.2 辅助气压压力的设定

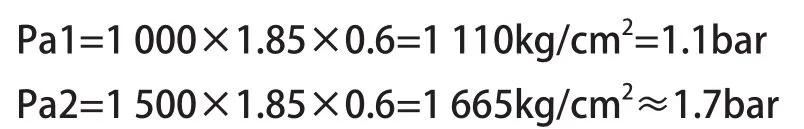

压力设计根据土压平衡原理,加的气压应不小于卸掉的土压且能保证掌子面的稳定。土压力设定的基本原则:用主动土压力作为下限值,可以允许少量的地表沉降,以确保开挖面的稳定为目的。在实际施工过程中,先选用P为下限进行试验,再结合刀盘上方地表隆起值逐步微调下降,以刀盘正上方隆起值0~5 mm来确定Pa值。填土为无黏性土(此区间全风化花岗岩属于无黏性土)时,主动土压力计算公式

式1中:h为隧道的埋深,γ为土层密度 ,c为黏聚力,ɑ为内摩擦角。

本区间盾构掘进范围内地基土主要盾构主要穿越<17-1>全风化花岗岩、<17-2>散体状强风化花岗岩及<11-1-3>残积砂质黏性土层。区间覆土高度10 m~15 m。

所以,本区间采用辅助气压掘进时的主动土压力取值区间为1.1~1.7bar。

3.2 辅助气压掘进模式的加压掘进过程

通过Samson系统进行加压控制。步骤如下。

(1)Samson系统连接管路的清洗,同时将控制球阀打开,引入工业气体,将连土仓隔板管路中残留的杂物吹净。

(2)Samson控制阀组气压压力的设定。打开对应的Samson用气管路的控制球阀,调节至设定压力;当实际压力达到设计压力时,稳定Samson调节系统,使其调节后的压力为0.07 MPa~0.2 MPa。

(3)边向土仓内注入浓的膨润土泥浆,边调节螺旋输送机排土流大小,直至螺旋输送机排碴连续、土仓压力降低0.01 MPa~0.02 MPa后,停止排土;Samson系统自动补偿气压。如此反复,直至使土仓内的工作面降低到1/2处(可通过闸板上的观测阀进行液面的观测)。盾构掘进机司机必须注意精细管控出碴量,且须通过调整螺旋输送机转速来调整出土量;不宜通过频繁调整闸门的开口度来调整出碴量。

(4)土仓内气压的建立。在Samson系统运行过程中,可以看到调节器的红色指针逐渐靠近绿色指针,并经过短时间的振荡最终与绿色指针重合。此时,经过几分钟的观察,如红色指针仍然保持稳定,证明土仓内的压力已经建立完毕。

实际施工过程中注入到土舱内的空气会因温度变化而产生压力变化,因此对舱内空气压力需进行动态跟踪、比较和分析。

3.3 地面钻孔减压实施过程

(1)裂隙水压力计算。根据岩土工程勘察报告得知,该地段观察孔M4LZ3-TPC补-03孔:承压水头埋深6.6 m,则承压水压力为

P=gh=10 000.65×0.009 81×6.6=0.65 MPa

经计算,此地段承压水压力可达0.65 MPa。根据实践经验,土压平衡盾构除非增加螺旋输送机长度或者采用二级螺旋输送机,否则不适应大于0.6 MPa压力。因此,决定还是从地面泄掉一部分压力。

(2)地面每隔5 m在盾体左右两侧2 m处打设降水井,抽排降水。

(3)盾体后方封堵水源。对脱出盾尾后的倒数第二、三环管片进行二次注浆封堵,防止盾尾后方来水通过盾壳和开挖面的间隙流至刀盘;采用水泥、水玻璃双液浆进行注浆封堵。

4 技术措施应用效果验证

4.1 辅助气压平衡掘进盾构参数

监理人员采集了辅助气压平衡掘进盾构参数,并对盾构推力及推进速度等进行了分析(见表5)。

4.2 辅助气压平衡掘进的优点

经过对比分析,总结出在富水岩层中采用辅助气压模式有如下优势。

(1)减轻盾构掘进的负荷。盾构刀盘扭矩是由开挖面土体和土舱内土体共同作用产生的。尤其在埋深大的工况下,盾构的负荷更大;若采用辅助气压掘进,舱内碴土量少,可以起到减小扭矩、增大有效推力的效果。

(2)降低刀盘刀具磨损。辅助气压掘进有效降低了土舱内碴土高度,减轻了开挖面同舱内碴土对刀具和刀盘的磨损。

(3)提高掘进效率。减轻盾构负荷后可有效提升掘进速度,也减少了因喷涌带来的清碴时间,盾构总体掘进效率大大提升,且盾构内部环境也得到了改善。

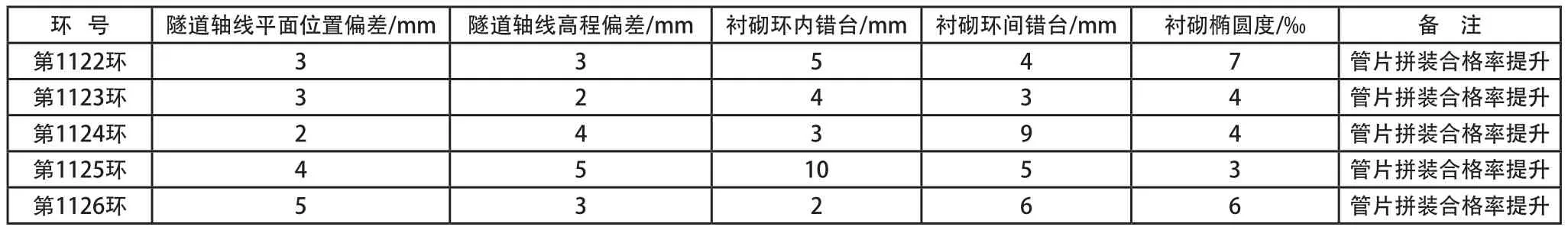

(4)管片拼装合格率明显提升。监理人员采集了辅助气压平衡盾构掘进后的管片拼装偏差数据(见表6)。由于气压辅助掘进大大减少了土仓内的碴土量,仓内加压和地表泄压减少了喷涌水量,降低了喷涌泥浆量,保证了管片拼装质量。

表6 拼装管片实测数据表

5 结 语

监理人员通过工艺目标值的现场与方案的比对,分析数据参数,指导施工单位开展应急处置工作,组织召开专家会分析,指导修改施工方案,采取综合技术管理手段,以气压辅助掘进模式为主,辅以地面钻孔降压、碴土改良等措施,顺利掘进通过富水段。