煤层回风大巷支护技术研究与应用

王 文

(霍州煤电集团金能煤业有限公司,山西 静乐 035100)

随着我国综合机械化开采技术的发展,矿井的产能不断提高,出现了一批单井产能超过两千万吨的井工开采煤矿。产能的提高以设备的大型化为保障。为满足矿井运输及大型设备的安装要求,大断面煤层巷道越来越多。由于支护方式不合理,煤层大巷掘进后变形严重,有些需要反复维修,不仅增大了支护成本,而且对生产造成了严重的影响[1-4]。因此实现大断面煤层巷道的稳定控制,对煤矿的安全高效生产具有重要意义。

1 工程概况

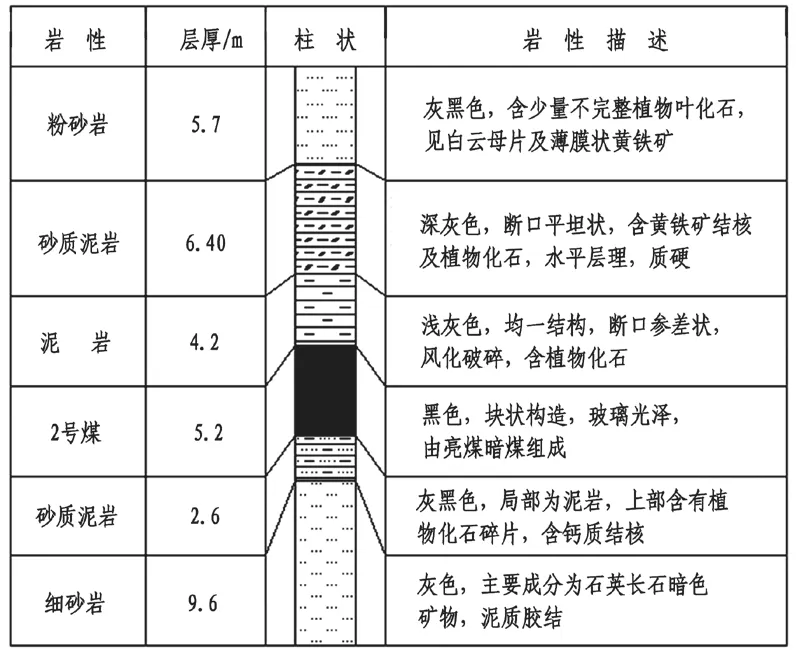

为加快掘进速度,霍州煤电集团金能煤矿的回风大巷布置在2 号煤层中,沿煤层底板掘进。巷道断面为半圆拱形,规格为5.5 m×4.8 m(宽×高)。2 号煤的厚度为0.6~10.4 m,平均为5.2 m,煤层倾角7°~28°,平均16°。煤层顶底板岩性如图1。

图1 2 号煤层顶底板岩性

2 煤层大巷变形特征

2.1 巷道原支护方式

巷道永久支护为锚网索支护,锚杆规格为Φ22 mm×2400 mm 左旋无纵筋螺纹钢筋锚杆,配球形垫圈,每根锚杆使用两卷Z2835 树脂锚固剂,锚杆间排距为800 mm×800 mm。

锚索为Φ21.6 mm×8200 mm 钢绞线,每排布置5 根锚索,锚索间排距1200 mm×1600 mm,每根锚索使用4 根Z2360 和1 根CK2360 锚固剂,配400 mm×400 mm×16 mm 的托盘。

锚网索支护后对巷道进行喷浆密闭,水泥:沙子:石子的比例为1:2:2,喷浆厚度≥120 mm,分两次喷浆,间隔2 h。

2.2 巷道变形特征

回风大巷掘进断面22 m2,为大断面煤层巷道。巷道掘进后出现剧烈变形,主要变形特征表现为:

(1)巷道顶板有网兜,下沉量大,部分区域顶板下沉量可达1000 mm,锚杆索被拉断,托盘外翻,网兜及金属网撕裂较严重。掘进期间曾发生一次大面积冒顶,顶板冒落后,锚杆露出甚至整体掉下,严重影响生产。

(2)两帮出现内挤现象,扩容明显,最大帮鼓量达500 mm,两帮移近量接近1000 mm,锚杆失效,托盘变形,金属网被撕裂。

3 地应力测量

3.1 测定方法

由于井下煤层赋存条件的特殊性,一般采用实测的方式确定某区域的地应力。综合比较各种测量方法,确定采用应力解除法对2 号煤地应力进行测量[5-6]。

应力解除法的原理为:当试块从岩体中取出时会发生膨胀变形,而变形量的大小取决于它最初的受力状态。通过测量变形值,利用胡克定律即可计算出该试块的原始受力大小,即为该位置的初始地应力。

3.2 测量步骤

在回风大巷中无断层和破碎带的区域取3 个点打钻取芯进行地应力测量,应力测试钻孔的参数见表1,钻孔布置如图2。

图 2 钻孔布置图

表1 应力测试钻孔参数

测量步骤为:

(1)导孔施工

在煤岩体表面以4°的仰角施工应力解除孔,钻孔的直径为120 mm,钻孔的深度为7.5~10.5 m。

(2)应力计安装孔施工

导孔施工完毕后,采用Φ36 mm 的钻头与导孔同圆心施工应力计安装孔,安装孔深380 mm。

(3)安装应力计

将粘贴了三组、每组四片电阻应变片制作的空心环氧树脂应力计安装到Φ36 mm 的应力计安装孔中。

(4)取芯

待环氧树脂固化后,一般不得小于24 h,将粘有应变计的岩芯取出,取出过程中同步采集12 个电阻应变片的变形数值。

(5)弹模测定

将取出的岩芯放入弹模率定仪中,测量岩芯的弹性模量和泊松比。

(6)应力计算

利用地应力计算软件对变形量、弹性模量、泊松比等数据进行计算,得到地应力结果。

3.3 测量结果

根据应力解除过程中的应变数据,可以得到不同距离的应变变化,其中2 号测孔的曲线如图3。

图3 2 号孔应力解除过程曲线

通过软件的计算分析,得到三个测点的应力值及关系见表2。

表2 地应力测量结果

由地应力测试结果可以看出,金能矿的原始应力以水平应力为主,并且最大水平应力为垂直应力的1.08 倍,受一定的构造运动影响,但影响较小。

3.4 巷道变形原因分析

结合地应力测量结果,分析回风大巷变形剧烈的原因主要有:

(1)地应力方向

地应力观测结果表明,水平应力为最大主应力,最大主应力的方向与巷道掘进方向的夹角为62.3°,相对较大,是造成顶板及两帮变形严重的主要原因。

(2)巷道围岩为煤体

回风大巷沿2 号煤底板掘进,顶板和两帮均为煤体,采用钻孔触探法测得煤体原位单轴抗压强度为6.8 MPa,为极软煤层,自稳能力差。

(3)部分支护参数不合理

2 号煤的顶板为泥岩和砂质泥岩,强度相对较低,而选用8200 mm 的锚索锚固点位于砂质泥岩中,极易出现离层,造成支护失效。

4 锚喷注控制机理及方案

4.1 控制机理

综合回风大巷的变形特征及原因分析,改变巷道方向或者重新掘进巷道不仅影响煤矿正常的生产,而且经济上不合理,为此提出采用锚喷注联合支护的强力支护方式。即首先对锚网之后的巷道进行喷浆封闭,隔绝空气,同时防止漏浆;其次对巷道进行浅部注浆,进一步封闭巷道浅部煤岩体中的裂隙,为锚杆提供稳定的受力基础,同时提高可注性,为深部注浆提供条件;最后对巷道进行深部注浆,封闭锚索锚固范围内的裂隙,提高整个支护系统的整体性,使得锚杆索等永久支护体与煤岩体形成复合承载结构,解决软弱煤岩体变形量大的问题。锚喷注的加固机理如图4。

图4 锚喷注加固机理示意图

4.2 锚网喷支护设计

(1)采用强力锚杆支护

改用BHRB500 钢材制作的Φ22 mm×2400 mm高强螺纹钢锚杆,屈服载荷500 MPa,拉断载荷254 kN。配150 mm×150 mm×8 mm 的冲击碟形垫片,预紧力矩≥300 N·m。

(2)增加锚索长度

将锚索长度由8200 mm 增加为12 000 mm,并且要求深入到顶板粉砂岩中的距离≥1.5 m,配4根Z2360 和2 根CK2360 锚固剂。

4.3 注浆加固

深浅孔的注浆设计如图5。

图5 深浅注浆设计(单位:mm)

注浆材料为水泥和水玻璃的双液浆,体积比为1:0.2。深部注浆孔的深度为12 000 mm,浅部注浆孔的深度为2500 mm。注浆孔的间距应小于2 倍的扩散半径,以此设计每排注浆孔的数量为11 个,其中深部注浆孔5 个,浅部注浆孔6 个。注浆孔设置在锚杆排之间,排距为800 mm。浅部注浆孔的压力≤2 MPa,深部注浆孔的压力≥5 MPa。注浆顺序由下往上,先注底角及两帮,最后位于巷道中间的深部注浆孔。

4.4 应用效果监测

采用锚喷注的支护方案后,在回风大巷内每隔50 m 设置一个测站,对巷道表面位移进行观测,连续3 d 变形值不超过5 mm 停止观测。3 号测点的观测结果如图6。

图6 3 号测点巷道表面位移观测结果

由图6 可以看出,采用新的支护方式后,巷道变形缓慢,变形速率小,两帮移近量74 mm,顶板下沉量98 mm。巷道底板稳定,最大底鼓30 mm,对生产影响较小。

5 结论

(1)锚喷注联合支护技术可以提高软弱煤层巷道支护系统的整体性,使得锚杆索等永久支护体与煤岩体形成复合承载结构,解决软弱煤岩体变形量大的问题。

(2)回风大巷采用锚喷注联合网支护后,巷道变形量小,保证了矿井的正常生产,但成本相对较高,对服务年限较长的矿井开拓巷道和采区准备巷道效果较好。