磷石膏杂质处理及综合利用研究进展

张 婧,孟 醒,唐永波,刘丽娟,万建东

(1.江苏一夫科技股份有限公司,江苏 南京 211178;2.国家环境保护工业副产石膏资源化利用工程技术中心,江苏 南京 211178)

磷石膏主要来源于磷肥行业,是湿法制备磷酸而产生的固体废渣[1-2]。磷石膏作为工业副产石膏的一种,由于排放量大、杂质成分复杂且处理难度大,导致其利用率较低;大量磷石膏堆存又会造成许多环境风险[3]。因此,对磷石膏进行有效处理和高效利用迫在眉睫[4]。

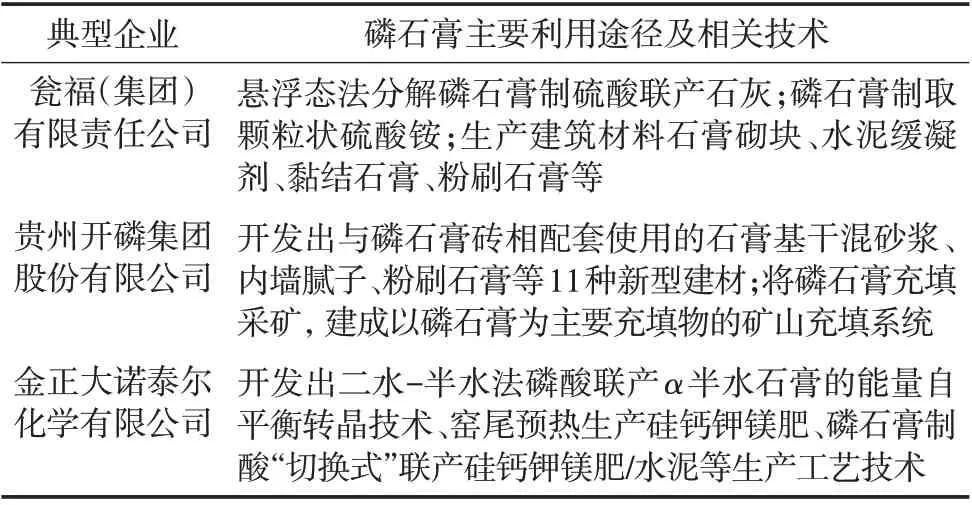

基于现有磷石膏利用的不利因素,国家及地方对于磷石膏的高效综合利用都给予了大幅度的政策支持。贵州省采用磷石膏“以用定产”和“以渣定产”的模式,对于工业副产磷石膏资源的综合利用起到了积极的示范作用。据贵州省统计,截至2020年,工业副产磷石膏利用处置率达到104.4%,当年产生的磷石膏基本消纳完毕,磷石膏资源化利用取得十分突出的效果。表1为贵州省磷石膏综合利用典型企业及相关技术[5]。湖北省宜昌市也发布了关于磷石膏治理的相关意见,并出台相关的鼓励政策,设立2 000 万元的磷石膏综合利用补助资金,这对于磷石膏的高效处理及应用意义重大[6]。

表1 贵州省磷石膏综合利用典型企业及相关技术

1 磷石膏中杂质处理研究进展

磷石膏中主要杂质分为3 类,分别是含磷杂质、含氟杂质及有机物杂质。磷石膏中含磷杂质主要是可溶性磷(H3PO4、H2PO4-和HPO42-)、难溶性磷(Ca3(PO4)2)及共晶磷(CaHPO4·2H2O);磷石膏中含氟杂质主要是可溶性氟(NaF 和KF)和难溶性氟(Na3AlF6、CaSiF6、CaF2);磷石膏中有机物杂质主要是磷矿中固有的有机物和生产过程中加入的有机添加剂[7-8]。由于磷石膏中多样复杂的杂质及不易探明的赋存状态,导致磷石膏综合利用率较低。因此,要高效治理与利用磷石膏,解决和处理磷石膏中杂质问题极为关键。

1.1 物理法

物理法处理磷石膏杂质包括水洗法、浮选法、球磨法等[9]。大型企业多采用水洗法处理磷石膏。水洗法可以有效去除磷石膏中可溶性杂质,但是不能去除共晶磷和难溶磷等杂质;随着环保要求的提高,对于水洗后的废水处理是一个新的难题,如果可以将水洗后的废水循环利用,变废为宝,将会有重要意义。球磨法可以改变磷石膏原料的粒径分配,破坏石膏晶体结构,但是不能去除磷石膏中有机物杂质。刘佳等[10]研究球磨对磷石膏性能的影响,球磨60~75 min 对磷石膏强度效应改性最佳。王进明等[11]采用正反浮选的方法对绵阳安州区路林磷化工有限公司的磷石膏进行了深入研究:首先采用反浮选流程,使用最优起泡剂MIBC(用量为300 g/t)除去磷石膏中大量有机物及微细矿泥;再通过正浮选流程,使用十二胺(用量为100 g/t)作为捕收剂,提高脱泥后磷石膏的纯度和白度等指标;最后经过浮选闭路试验探究可以得知,磷石膏中的可溶性磷和可溶性氟含量明显降低。该方法在浮选过程中产生的废水可以循环利用,解决了废水处理的实际问题,但是流程过于复杂,药剂成本相对较高且对后续产品性能产生一定影响,因此浮选工艺需要进一步完善提升。

1.2 化学法

李展等[12]对磷石膏中磷、氟杂质的脱除方法进行了系统的研究,采用石灰中和方法脱除磷、氟杂质时,磷石膏中可溶磷和部分可溶氟可以被脱除,但是共晶磷在此试验条件下不能被脱除;采用酸浸法脱除磷、氟杂质时,在温度为25 ℃、硫酸质量分数为50%条件下,能有效脱除磷石膏中磷和氟,同时可以将二水石膏脱水转变为半水石膏,经过红外光谱分析发现共晶磷的特征吸收峰消失。POTGIETER等[13]配置4 种不同溶液处理磷石膏中杂质,包括H2SO4(质量分数1%)、HCl(质量分数1%)、石灰乳溶液(质量分数5%)、氨水溶液(质量分数10%),通过研究最终发现,使用石灰乳溶液处理磷石膏的效果最佳。崔亚平等[14]使用氨水溶液和氢氧化钠溶液进行磷石膏预处理,通过增加溶液的质量分数,可获取较好的预处理效果;当使用饱和石灰水进行磷石膏预处理时,液固质量比为10∶1时效果较好。通过上述方式进行预处理,推动水化反应的快速进行,还具有缩短凝结时间、提高强度、优化力学性能的优点。

1.3 物理-化学结合法

代典等[15]采用浮选-化学法对磷石膏进行处理,先浮选脱硅(最佳条件:细度≤0.074 mm,矿浆pH 9.0,工业水玻璃用量4.0 kg/t,捕收剂ZQ-1用量0.3 kg/t),再化学脱铁和铝(最佳条件:温度50 ℃,H2SO4质量分数30%、酸浸反应时间60 min、液固质量比0.9),最后在600 ℃的条件下煅烧1.5 h,可以获得高质量磷石膏,其白度可达95.0%,二水硫酸钙质量分数为93.5%。研究过程中充分考虑了浮选-化学法处理过程中的副产品,其副产品都得到相应合理转化。实验流程见图1。

图1 浮选-化学法制备高质量磷石膏实验流程

1.4 热处理法

刘荣荣等[16]对安徽铜陵某化工企业的磷石膏进行了系统研究,采用盐酸盐体系下低温煅烧磷石膏的方法,有效降低了磷石膏中可溶性磷、可溶性氟含量。邓浩[17]选取旋转管式炉和流化床两种不同设备对磷石膏热处理过程的相变行为和理化性质进行了系统的研究,通过研究发现:磷石膏中可溶性磷、可溶性氟的含量受热处理温度及恒温时间的影响较大。

由于磷石膏中共晶磷的形成机制较为复杂,简单的杂质处理方法不能将磷石膏中共晶磷去除。彭家惠等[18]研究发现,在温度为800 ℃的条件下煅烧制备II-CaSO4时,共晶磷杂质从晶格中析出,该方法为共晶磷和有机物的去除及磷石膏的有效利用开辟了新的思路。

熊春杨[19]采用微波-马弗炉煅烧法对预处理的磷石膏进行煅烧,分析磷石膏在此过程中的微观结构变化,并通过半水石膏含量与强度指标确定了最佳的煅烧条件,最终得到了性能优良的建筑石膏。胡旭东等[20]通过微波煅烧法研究发现,此方法对磷石膏中的有机物等杂质去除效果较好。

2 磷石膏综合利用研究进展

2.1 磷石膏在建材行业的应用

田佳瑜等[21]通过使用碱激发剂(掺量80%)对磷石膏进行预处理,获得MU10 级的免烧建材,且水浸24 h后仍能满足MU10抗压强度。当激发时间为24 h时,颗粒与颗粒之间结合紧密,颗粒间的致密程度最高,此种结构对材料强度的增加有极大帮助。李宏业等[22]研制了成本较低的磷石膏-矿渣新型复合胶凝材料,其最佳质量配比如下:生石灰7%、磷石膏30%、芒硝2%和矿渣微粉61%,按照此配比制备的复合胶凝材料可以满足金川矿山自流输送要求,同时可以将成本降至180 元/t。刘卓等[23]制备磷石膏-脱硫石膏复合相石膏胶凝材料,通过研究发现:在磷石膏-脱硫石膏体系中,提高脱硫石膏的掺量,复合相石膏的标准稠度用水量减少,凝结时间变短,绝干抗折强度和抗压强度均有提升。复合相石膏中存在板状晶体和短柱状晶体两种晶体形貌,这与复合相石膏力学性能提高直接相关。

为提高磷石膏消纳量,水中和等[24]开展了高掺量磷石膏道路基层用骨料的探究与研发,成功研制出具有良好性能的磷石膏基轻质骨料(磷石膏掺量超过80%),进而解决了磷石膏消纳量过低的实际问题。

江苏一夫科技股份有限公司一直致力于工业副产石膏的研究,彭卓飞等[25-26]系统研究了磷石膏制备β型半水石膏粉的工艺流程及工艺参数,同时根据磷石膏行业目前设备研究进展,设计研发了适合磷石膏应用的新型工艺流程和设备。上述研究对于磷石膏制备β型半水石膏粉具有指导意义。

2.2 磷石膏在新型材料行业的应用

磷石膏晶须作为无机粉体材料,具有力学性能优良、绿色环保、且价格低廉等优势,是磷石膏的高附加值产品。李茂刚等[27]介绍了以磷石膏为原料水热法和常压酸化法制备磷石膏晶须的研究进展,并对硫酸钙晶须的生长机制进行探究。高琦等[28]把改性磷石膏晶须应用于造纸填料中,效果较好,同时进行了在提高磷石膏晶须留着率的前提下,保证纸张强度的研究。杨灿等[29]将磷石膏进行包覆改性,并使用包覆改性后的磷石膏对模拟废水中的Pb(Ⅱ)进行吸附实验研究,实验结果证明:通过包覆改性的磷石膏对废水中Pb(Ⅱ)有较好的吸附效果。因此,通过合适的改性剂对磷石膏进行改性,有望制备出有较好性能的吸附材料。

刘振涛等[30]使用熔融挤出流延法,制备了聚己二酸/对苯二甲酸丁二酯(PBAT)/磷石膏(PG)复合薄膜,通过控制磷石膏微粉的配比量,可以使得此复合薄膜具有较好的拉伸强度。单春燕等[31]将所选磷石膏去除杂质后制备了聚丙烯(PP)/PG复合材料,经研究发现:磷石膏对聚丙烯有异相成核的作用,在此基础上还能提高聚丙烯材料α晶的成核效率。陈陵翔等[32]对超细磷石膏进行改性,改性过程中硅烷偶联剂选用KH550、KH560、KH570,将改性后的磷石膏填充至相应基体材料,经过一系列的表征手段发现,得到的改性超细磷石膏的亲水性能有所降低,同时添加改性磷石膏的复合材料具有较好的力学性能。

2.3 磷石膏中资源回收利用

稀土资源是重要的战略资源,也是不可再生资源,而从磷石膏中提取稀土又为磷石膏的综合应用提供了全新的思路。赵大鹏等[33]系统研究磷石膏中稀土的赋存状态及其浸出回收过程机制。曾从江[34]通过采用稀硫酸分两次浸取磷石膏提取稀土:第一次浸取,液固质量比为2 ∶1,浸出温度为60 ℃,浸出时间2 h,硫酸质量分数为10%;第二次浸取,液固质量比为1 ∶1,浸出温度为常温,浸出时间为30 min;后经蒸发、浓缩、萃取(使用P2O4作为萃取剂)等流程,最终稀土回收率达到80%左右。

为减少磷石膏中大量存在的可溶性磷,防止其造成磷资源浪费和水体污染等实际问题。童森森等[35]通过添加价格低廉的钙源从而得到Ca3(PO4)2沉淀的方式,回收磷石膏中残留的可溶性磷。结果表明:在室温条件下,使用氧化钙作为固磷剂时,最佳反应时间为10 min,最佳反应pH 为7.5(升高pH 则会导致产生更多杂质沉淀),最佳m(Ca)/m(P)为1.7(如若钙源添加过多会形成CaSO4沉淀),最佳初始ρ(P)为700 mg/L(初始ρ(P)会影响磷酸钙平衡常数)。在最佳反应条件下,沉淀中P2O5质量分数为33.5%,反应后P 回收率达到90.9%。扫描电镜和X 射线衍射仪分析表明:使用氧化钙为固磷剂时,回收的沉淀以羟基磷酸钙(HAP)为主,其他有害物质含量较低,产生的沉淀可直接作为磷矿资源回收再利用。黄朝德[36]通过理论计算、实验室小型试验和工业放大试验的深入研究,提出磷石膏深加工循环工艺路线,此路线中石膏产品及酸碱都可用于循环分解磷石膏,酸不溶物可以应用于工业生产水泥中。该工艺路线实现了污染物零排放,达到了磷石膏循环深加工的目的。

3 结语

磷石膏杂质处理方法分为物理法、化学法、物理-化学结合法和热处理法,基于磷石膏来源地不同,其杂质的复杂性和不确定性也就不同,因此要遵循“一种类型磷石膏、一种处理解决办法”的原则,在处理过程中多方法联合使用、多学科交叉使用,真正达到磷石膏有效治理和高效利用。

磷石膏综合利用过程中,存在着产品性能不稳定、缺乏行业统一标准、预处理难度大且成本较高等实际问题。因此,在国家政策的帮助和扶持下,加大磷石膏处理及利用的科研投入,使得磷石膏有效治理和高效使用更具系统性。