一种环保型作物专用肥生产技术

武 良,高璐阳,郭武松,张 伟,2

(1.新洋丰农业科技股份有限公司,湖北 荆门 448000;2.农业农村部作物专用肥料重点实验室,北京 100193;3.山东新洋丰肥业有限公司,山东 菏泽 274000)

肥料作为粮食的粮食,是重要的农业投入品和国家粮食安全的重要保障,在农业生产中占据重要地位。我国化肥消费量大,2020年全国化肥表观消费量(折纯)4 935.9万t[1],约占世界的1/3,但是我国肥料利用率不足40%,远低于世界平均水平。我国社会主义现代化建设中,粮食增产与绿色农业协同发展,需要新型作物专用肥料产品来支撑。

传统作物专用肥生产工艺多采用固体团粒法、料浆法、部分料浆法、氨酸法等[2],传统工艺存在投资大、成本高、流程长等问题。笔者介绍一种环保型高效作物专用肥料生产方法,可根据不同作物需求灵活调整配方,以期为同行提供参考。

1 传统作物专用肥生产工艺简介

1.1 固体团粒法

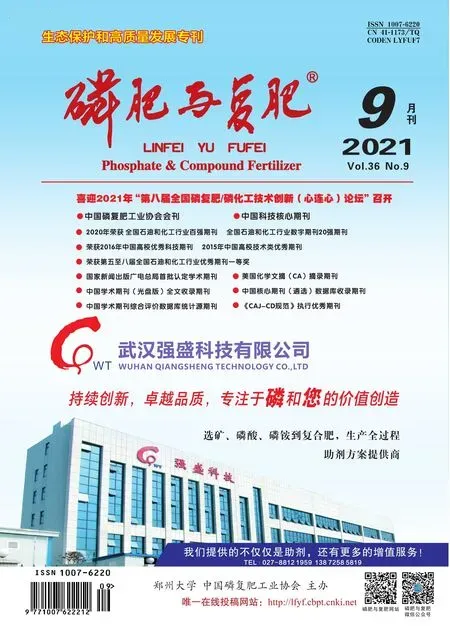

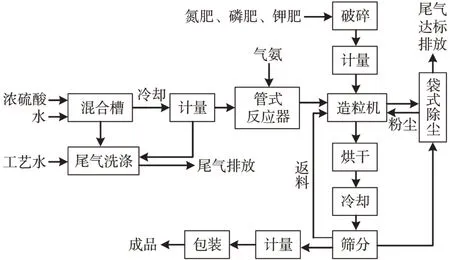

原材料如氮肥、磷肥、钾肥等,经计量、粉碎后,在转鼓造粒机内通过增湿、加热进行团聚造粒。造粒物料经干燥、筛分、冷却即得复合肥料产品。具体工艺流程如图1所示。

图1 固体团粒法生产工艺流程

该方法是国内中小型规模的复合肥厂广泛采用的方法之一,具有原料来源广、流程简单、投资小、成本低、灵活性强、配方调整简单等优点,该技术在国内已日趋成熟。

1.2 料浆法

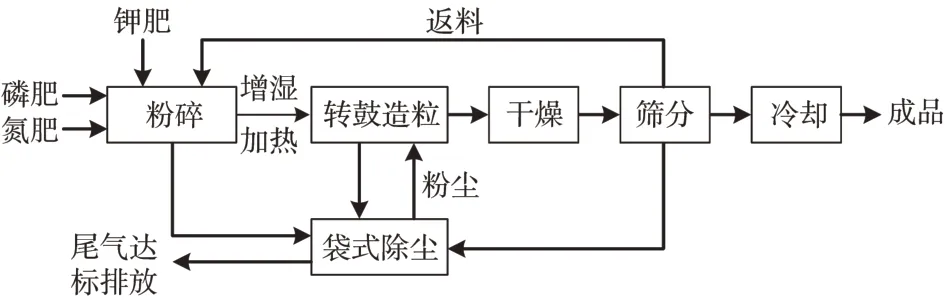

以磷酸、氨为原料,利用中和槽、管式反应器将中和料浆在氨化粒化器中进行涂布造粒,在造粒过程中添加经计量的N、K 元素以及其他营养物质,再经干燥、筛分、冷却得到复合肥产品[3]。具体工艺流程如图2所示。

图2 料浆法生产工艺流程

该方法适用于大型化肥公司大规模生产。该方法的优点是同一套装置既可生产磷酸铵,也可生产NPK 复合肥料,生产成本较低,产品质量好;缺点是投资大,周期长,而且涉及磷石膏等环保问题。

1.3 部分料浆法

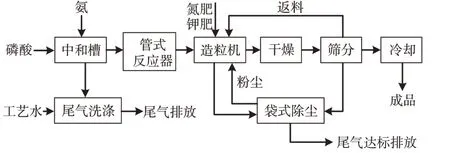

该方法主要是将尿素或硝酸铵在高温下熔融,尿液或硝酸铵浓溶液计量后喷入造粒机中,利用尿液或硝酸铵溶液提供的液相与其他固体肥料及返料一起进行涂布造粒。造粒物料经干燥、筛分、冷却即得复合肥料产品[4]。具体工艺流程如图3所示。

图3 部分料浆法生产工艺流程

1.4 氨酸法

氨酸法作物专用肥生产工艺流程如图4 所示。将浓硫酸用水按一定比例稀释后冷却,经计量进入悬埋管式反应器,同时通入一定量的气氨,二者发生中和反应生成硫酸铵料浆,在造粒机内与破碎后的氮肥、磷肥、钾肥等原料发生复分解反应生成复盐,造粒后的物料再经过烘干、冷却、筛分、计量、包装后即为成品[5]。

图4 氨酸法生产工艺流程

2 环保型作物专用肥生产工艺及优势

2.1 生产工艺

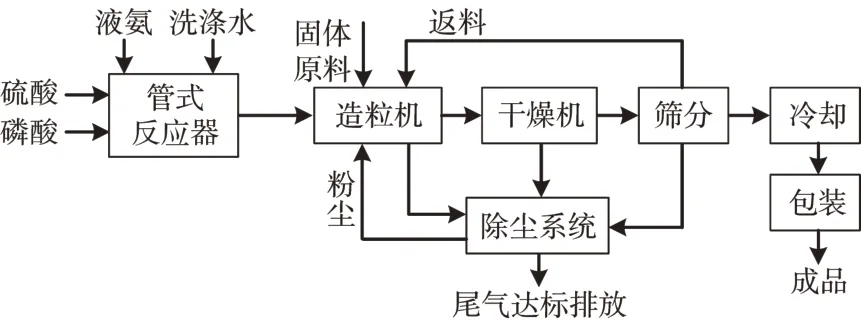

新洋丰农业科技股份有限公司以自产湿法磷酸和液氨为原料,将液氨、磷酸、硫酸、洗涤水置于管式反应器中反应,反应后料浆喷入造粒机和固体原料充分混合造粒,然后对造粒后的物料进行干燥、筛分、破碎、冷却、包装制得环保型作物专用肥产品。

环保型作物专用肥工艺流程如图5所示。

图5 环保型作物专用肥生产工艺流程

2.2 工艺优势

2.2.1 装置机动灵活,操作弹性大

本工艺以管式反应器取代了槽式中和系统;液体物料汇入管式反应器中,仅停留数秒即以料浆的形式高速喷出;装置可随开随停,开车几分钟即可达到稳态生产。

2.2.2 装置能耗低,废水零排放

本工艺将w(P2O5)48%~50%的浓磷酸、w(H2SO4)98%以上的浓硫酸用生产装置洗涤用水稀释后与氨中和,中和的料浆直接喷入造粒机,不仅充分利用了化学反应热,还高效消耗了生产装置环保洗涤用水,使整套生产系统做到了废水零排放;造粒、烘干和筛分工序尾气使用布袋除尘器、旋风除尘器且沉降室和水封配合,使生产尾气达标排放。环保型作物专用肥生产工艺解决了常规转鼓或高塔工艺的水不平衡问题,整个工艺实现了生产过程的工艺水平衡,做到了废水零排放;实现了绿色清洁生产,同时反应释放的热量得到充分利用。

2.2.3 产品配方灵活、质量稳定、安全环保

该方法所得产品配方灵活,可根据不同作物需求制定配方,并可添加增效物质、抑制剂、缓释剂等,大大提高肥料养分利用率,减少肥料养分在土壤中的流失,达到环保、高效的目的。可根据用户需求,适时调整产品配方,大大增强了产品对市场的适应能力。

产品原料经过化学反应,颗粒养分分布均匀,质量稳定。同时以液氨提供氮源,产品中不含缩二脲,安全环保。

3 小结

环保型作物专用肥生产工艺通过管式反应器将w(H2SO4)98%以上的浓硫酸和w(P2O5)48%~50%的浓磷酸与洗涤水混合后与液氨直接反应,充分利用了化学反应热,还实现了尾气排放达标和装置的水平衡,是一种环保高效生产工艺。该工艺具有产品配方灵活、质量稳定、溶解性好、颗粒强度高、肥效长等优点;同时车间粉尘少,操作环境好,排放尾气中有害成分低,环境污染小。环保型作物专用肥生产工艺技术能够提升企业产品竞争力,推动作物专用肥行业的升级换代,对同行业企业产能调整、产品升级、清洁生产等方面具有较好的示范带动作用。