磷石膏基建筑石膏粉的制备工艺及其缓凝性能研究

张振环,马 航,万邦隆,杨晓龙

(云南云天化股份有限公司 研发中心,云南 昆明 650228)

2019年我国磷石膏排放量7 500万t,同比下降4%,总利用量达到3 000万t,同比下降3.22%,当年综合利用率(含地下充填)为40.0%,同比提高了0.26个百分点[1]。我国磷石膏堆积总量超过5亿t。

我国磷石膏产生具有典型区域性特点,80%以上集中在云南、贵州、四川和湖北4省,主要以堆存为主。磷石膏堆存不仅占用大量土地,而且存在环境污染风险。每年产生和历年堆积的大量磷石膏已制约磷化工行业可持续发展,必须加强和推进磷石膏综合利用,实现磷化工企业绿色、环保可持续发展。针对磷石膏综合利用问题,本研究以磷石膏为基材,通过在不同温度下煅烧制备出符合国家标准的建筑石膏粉,优化其工艺,并进行缓凝性能研究。

1 实验

1.1 实验原料

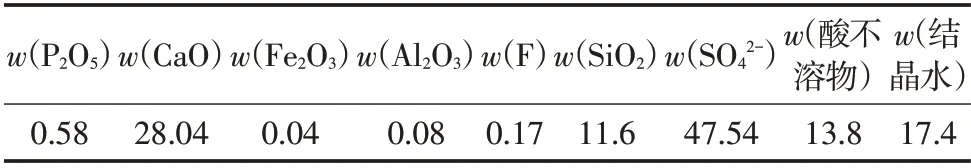

磷石膏,云南天安化工有限公司,化学成分分析结果见表1。

表1 二水石膏化学成分分析结果 %

缓凝剂:一水合柠檬酸、六偏磷酸钠,标准试剂,西陇科学股份有限公司;Sg-1 级蛋白类缓凝剂、Sg-01 与Sg-03 蛋白类缓凝剂,河北申辉石膏缓凝剂有限公司。

1.2 实验仪器

所用主要仪器设备有水泥胶砂振动台( ISO型)、TYE-10C 数显式抗折抗压实验机(Max 10 kN)、铁制模具(型号40 mm × 40 mm × 160 mm),凝结时间测定仪(ISO 新标准维卡仪),JXL-620 马弗炉(0~1 000 ℃)和孔径0.2 mm的方孔筛。

1.3 磷石膏基建筑石膏粉制备

取一定量的磷石膏分别放在恒定温度为60、80、100、150、200、250 ℃的马弗炉中煅烧,观察其水分蒸发率变化;按GB/T 9776—2008《建筑石膏》检测其物理力学性能[2];利用XRD 对制得的磷石膏基建筑石膏粉进行定性、定量分析。

1.4 磷石膏基建筑石膏粉的缓凝性能研究

由于石膏的凝结时间特别短,影响该材料的施工性能,故对其缓凝性能进行研究;其中石膏凝结时间、标稠检测方法按照GB/T 1346—2011 中要求进行[3],抗压检测方法按照GB/T 17669.3—1999 中要求进行[4]。

2 结果与讨论

2.1 建筑石膏粉制备工艺

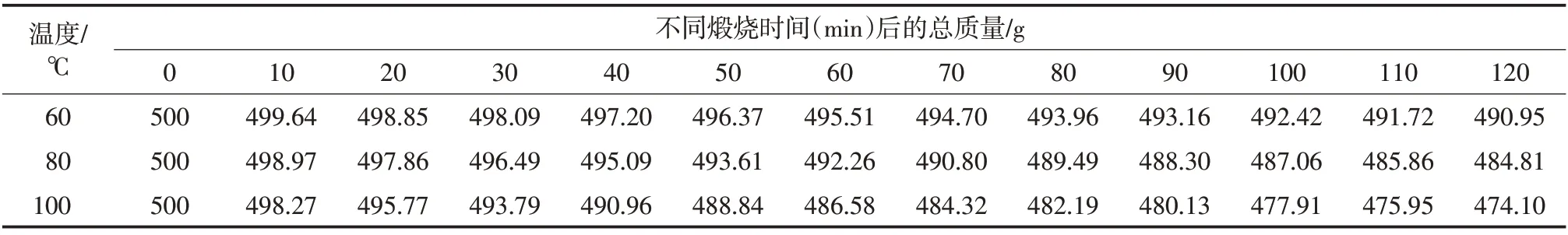

称取磷石膏约500 g,放入煅烧器皿中,料层厚度为50 mm,置于恒定温度为60、80、100 ℃的马弗炉中煅烧,由于煅烧温度稍低,石膏相转化较快,每隔10 min 测量剩余质量至2 h,监测煅烧后质量的变化,实验数据见表2。

表2 60~100 ℃下煅烧后磷石膏总质量

由表2 可知,磷石膏于60、80、100 ℃下煅烧2 h 后,其水分蒸发率分别为1.81%、3.04%和5.18%;随着煅烧温度的升高,物料的水分蒸发率提高。煅烧后所得物料的物理力学性能,均不符合GB/T 9776—2008 要求。

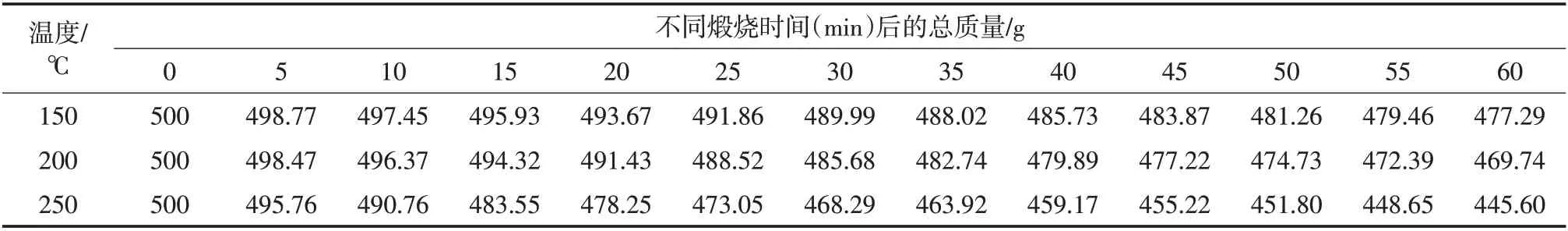

称取磷石膏约500 g,放入煅烧器皿中,料层厚度为50 mm,置于马弗炉中分别在恒定温度为150、200、250 ℃下煅烧,每隔5 min 测量剩余质量至1 h,监测煅烧后质量的变化,实验数据见表3。

表3 150~250 ℃下煅烧后磷石膏总质量

由表3 可看出,磷石膏于150、200、250 ℃下煅烧1 h后,其水分蒸发率分别为4.54%、6.05%和10.88%。随后检测煅烧后物料的物理力学性能,在250 ℃下煅烧1 h 所得的物料符合建筑石膏标准要求。

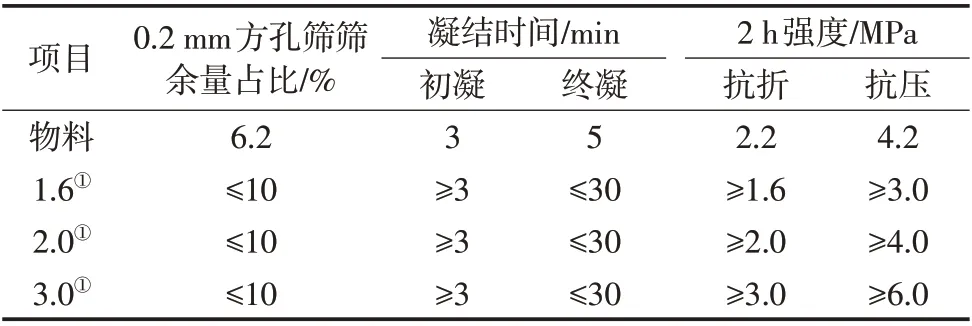

将磷石膏在最佳煅烧工艺(即煅烧温度为250 ℃、煅烧时间为1 h)下制备大量石膏粉,按照GB/T 9776—2008检测其物理力学性能,结果见表4。

表4 建筑石膏粉物理力学性能

由表4可以看出,制备出来的磷石膏基建筑石膏粉物理力学性能符合GB/T 9776—2008 中建筑石膏2.0等级。

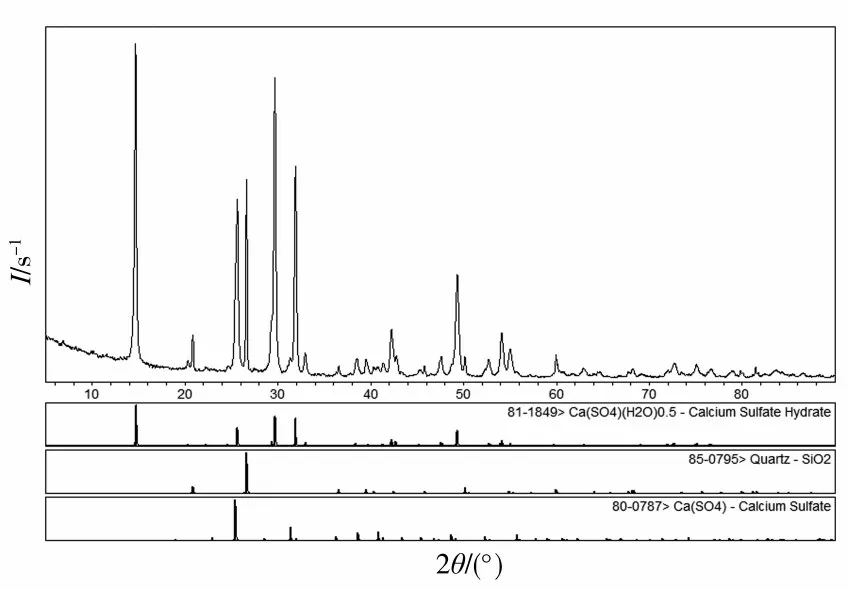

将最佳工艺下制备的建筑石膏粉,进行XRD检测,实验数据见图1。

图1 磷石膏基建筑石膏粉XRD检测数据

由图1可知,磷石膏基建筑石膏粉中半水石膏的质量分数为77.79%,满足GB/T 9776—2008《建筑石膏》6.1中要求建筑石膏中β-半水硫酸钙(β-CaSO4·1/2H2O)质量分数应不小于60.0%的规定。故按照最佳工艺制备出来的物料符合国家建筑石膏标准。

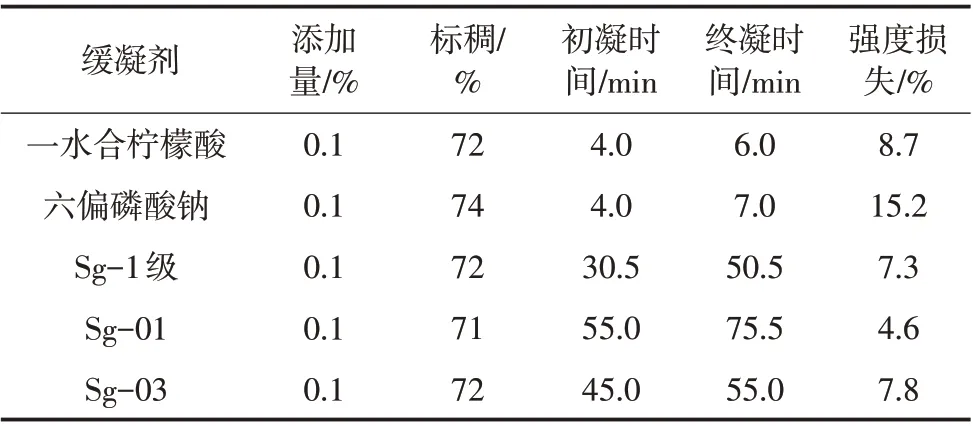

2.2 磷石膏基建筑石膏粉的性能

由于石膏凝结速度快,会影响该材料的使用性能,因此对石膏的缓凝性能研究具有很重要的意义。根据GB/T 9776—2008 中规定,将按照最佳工艺制备的磷石膏基建筑石膏粉粉碎至0.2 mm 方孔筛筛余量≤10%,选取一水合柠檬酸、六偏磷酸钠、Sg-1级(蛋白类缓凝剂)、Sg-01与Sg-03(蛋白类缓凝剂)进行缓凝实验,实验数据见表5。

表5 不同缓凝剂对磷石膏基建筑石膏缓凝性能的影响

在添加量相同的条件下,添加复合蛋白石膏缓凝剂的石膏缓凝效果比添加一水合柠檬酸和六偏磷酸钠缓凝剂更佳,强度损失率低。半水石膏遇水后的凝结时间一般在5 ~ 20 min,加入蛋白类石膏缓凝剂的目的是延缓石膏的水化,主要机制是放慢半水石膏相的溶解速度;或者把表面活性物质吸附于正在成长的二水石膏晶体表面上,生成难溶的膜,降低生成结晶胚芽的速度。蛋白类缓凝剂中表面活性物质吸附于水石膏颗粒表面,形成了保护性胶体阻碍半水石膏的水化,因而对石膏强度的损伤较小。而一水合柠檬酸、六偏磷酸钠等缓凝剂使二水石膏晶体粗化、晶体搭接削弱、硬化体空隙变大、孔径分布恶化,是强度降低的主要原因。

3 结论

利用磷石膏在温度250 ℃下煅烧1 h,制备的磷石膏基建筑石膏粉各项指标达到GB/T 9776—2008规定的2.0等级。

利用Sg-01蛋白类缓凝剂对磷石膏基建筑石膏的缓凝效果最佳,可满足施工要求,且对石膏强度损失率最低。