CuSn10轴承材料模具仿真设计和摩擦磨损性能研究

王 星 朱春晓 王康宁 吴 宇 李 茅 杨志华

(1.湖南天雁机械有限责任公司,湖南 衡阳 421005;2.长沙波德冶金材料有限公司,湖南 长沙 410153)

1 船用涡轮增压器止推轴承材料

涡轮增压器中要求各个零部件保持较高的间隙和精度,任何增压器零部件失效都会给高转速的增压器带来联动效应,导致涡轮增压器出现致命的伤害。涡轮增压器的重要组成部分止推轴承在工作中主要有过度磨损和出现断裂2种失效模式,一旦止推轴承材料出现断裂,断裂轴承碎片将会因高转速而击伤其他增压器芯部零部件,同时增压器的止推轴承工作中摩擦磨损损失占轴承总损失的25% ~ 35%,止推轴承过度磨损会加大两端叶轮与压气壳体、涡轮与涡轮箱壳体之间的轴向间隙,从而导致出现刮壳等更为严重的损伤,直接威胁到涡轮增压器整体的可靠性及使用寿命。

止推轴承材料的机械性能、设计结构形式以及摩擦磨损性能对止推轴承的正常工作有很大的影响,在选取止推轴承材料的过程中,需要综合权衡材料的下述指标:摩擦因数、韧性、塑性、耐热性、耐腐蚀性、易加工性以及采购价格等。铜基合金材料具有摩擦因数小、机械强度高以及耐磨性能好等优点,因此在各种轴承上得到广泛应用,船用发动机涡轮增压器主要采用铸造铜合金、粉末冶金铜合金材料来制造止推轴承,而现阶段止推轴承主要使用铸造铜合金 CuSn10Pb10材料。

随着环保要求的提升,世界各国陆续限制铅元素在轴承零件(包括船用涡轮增压器)中的使用,止推轴承无铅化已经成为主流发展方向[1-3]。随着柴油发动机升级排放标准,且随着发动机功率加大、转速加高以及载荷加高,对涡轮增压器的要求也更高了,其转速增加和轴向窜动力加大等对止推轴承的摩损磨损也提出了越来越高的要求,该文在涡轮增压器止推轴承材料CuSn10Pb10的基础上,开发无铅止推轴承材料CuSn10,并对材料的摩擦磨损性能进行对比研究。

2 试验

2.1 原材料参数和成分设计

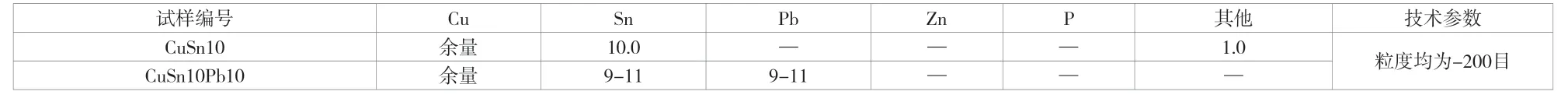

该文研发了CuSn10无铅材料,并与CuSn10Pb10常用材料进行对比,2种材料具体的成分设计与技术参数见表1,摩擦磨损试验的试验条件主要技术参数见表2。

表1 2种材料的成分和技术参数(单位:wt%)

2.2 制备工艺

2种材料(CuSn10和CuSn10Pb10)使用粉末冶金模压工艺加工毛坯,后续使用机加工的方法将其加工为成品,其加工工艺如下:粉末原材料预合金化→粉末强化元素配料混料→粉末成型毛坯→烧结成型→整形毛坯→机加工毛坯。

2.3 力学性能检测方法及设备

2.3.1 硬度测量材料

取3个位置硬度值的平均值作为平均硬度。利用310HBS-3000型布氏硬度计来测量材料表面硬度。

2.3.2 密度和孔隙度

2种材料的密度和孔隙度均按照国标《 烧结金属材料(不包括硬质合金) 可渗性烧结金属材料 密度、含油率和开孔率的测定》(GB/T 5163—2006)来测量。

2.3.3 金相分析

在整形后的毛坯材料上取样并镶样,使用P-2T型金相试样研磨机从100目金相砂纸逐级打磨至2 000目,并使用2.5 μm金刚石抛光液抛光,使用Leica-Q550型金相显微镜观察材料的显微组织。

2.4 摩擦磨损性能检测方法及设备

结合船用涡轮增压器止推轴承的工况情况,该研究采用2种材料加工成外径为37 mm的试样,45钢做摩擦对偶材料。摩擦磨损试验采用环-块接触方式进行,并使用MM-W1B型立式万能摩擦磨损试验机进行试验。试验条件见表2。

表2 摩擦磨损试验条件

用QUANTA FEG 250型扫描电子显微镜和DIGITAL MICROSCOPE KH-7700三维体式显微镜观察摩擦材料磨损表面及磨痕形貌分析。

在设定的速度、载荷和油润滑状态条件下对2种止推轴承材料的摩擦磨损性能进行实验,并分析磨痕表面形貌分析、摩擦因数曲线等试验结果,研究了额定速度、载荷以及油润滑条件下的摩擦磨损特性,并分析讨论两类对比材料体系的摩擦磨损机理。

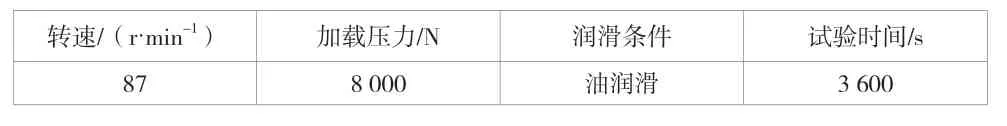

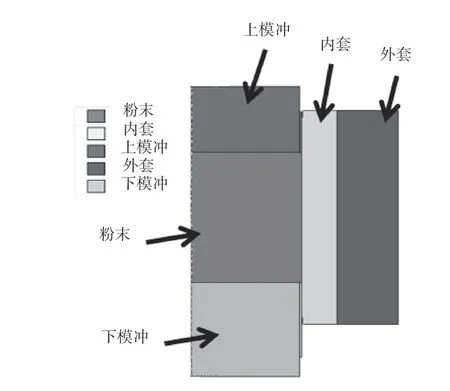

3 止推轴承成型模具仿真设计

该文设计了止推轴承的成形模具,通过模具设计分析软件对模具进行有限元分析:1) 建立粉末压制轴对称模型,如图1所示。2) 下模冲下端面固定约束,上模冲受力向下位移16.3 mm(根据压制前体积、压制后高度和回弹量)。3) 上模冲下压后应力分布和上模冲复位后应力分布。通过仿真分析压制过程中模具的受力情况,确认上模冲下压后,通过颜色对比得出内套最大应力为661.3 MPa,外套最大应力为379.3 MPa,如图2所示(左);上模冲复位后,内套最大应力为41.4 MPa,外套最大应力为23.72 MPa,如图2所示(右)。4) 仿真压制载荷为3 836 kN,确认上模冲下压时毛坯厚度为7.9 mm,上模冲复位后,毛坯厚度回弹到8.2 mm。通过止推轴承成型模具的仿真设计,使压坯的各部分获得足够的混合料,达到既定的相对密度,保证烧结过程整体收缩趋于一致,同时也大幅度提高成品率和生产效率。

图1 止推轴承成型模具模型

图2 止推轴承成型模具应力分析

4 摩擦磨损性能与分析

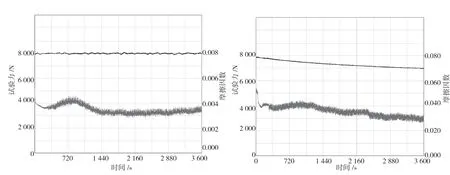

2种材料的摩擦磨损曲线如图3所示在油润滑条件(低速(87 r/min)、重载(8000N))下,2种材料的摩擦因数均为0.025~0.045,CuSn10Pb10材料的平均摩擦因数(如图3(a)所示)为0.035,CuSn10材料的平均摩擦因数(如图3(b)所示)为0.030。在摩擦磨损曲线的稳定性上,CuSn10材料明显优于CuSn10Pb10材料。CuSn10Pb10材料在摩擦试验开始的15 min内磨合阶段曲线特征明显。

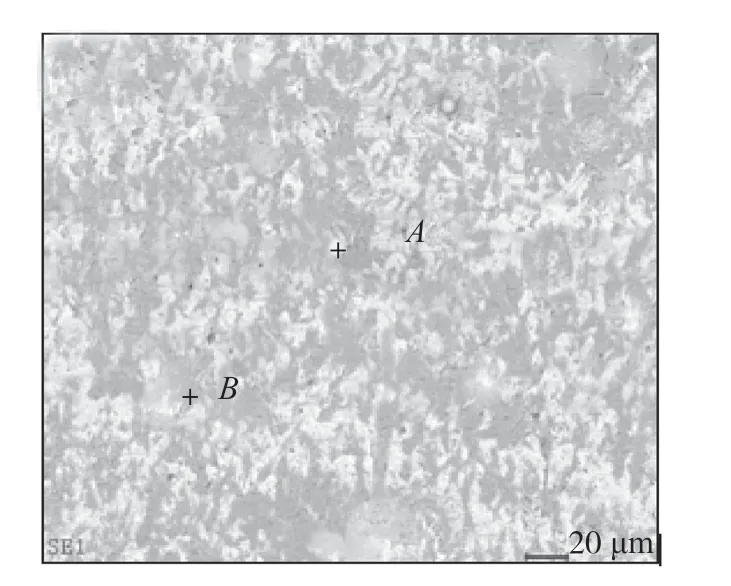

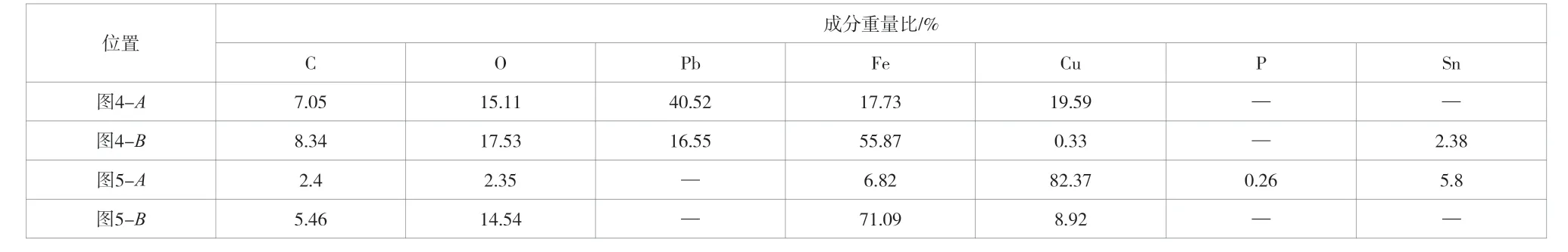

图4、图5为CuSn10Pb10和CuSn10摩擦磨损试验后的表面摩擦形貌,结合能谱分析结果标识物相组成在各区域的分布,包括测量下列元素物相的含量:碳C、氧O、铅Pb、铁Fe和铜Cu,测量重量百分比wt%:由图4可知,摩擦磨损试验后表面CuSn10Pb10材料较平整,具有交替分布的铜基体和铅相的自润滑网状薄膜分布,材料表面存在循序渐进的成膜过程,表3中图4-A为图4中A点能谱分析物相含量,由图4可以观察到铅Pb(白色区域)呈网状分布,A点就为其中富铅Pb的区域点。表3中图4-B为图4的B点能谱分析物相含量,由图4也能发现CuSn10Pb10基体中出现了较多对偶铁Fe转移(黑色区域)网状分布相,B点就是其中富铁Fe的区域点。

图4 CuSn10Pb10摩擦表面组织结构

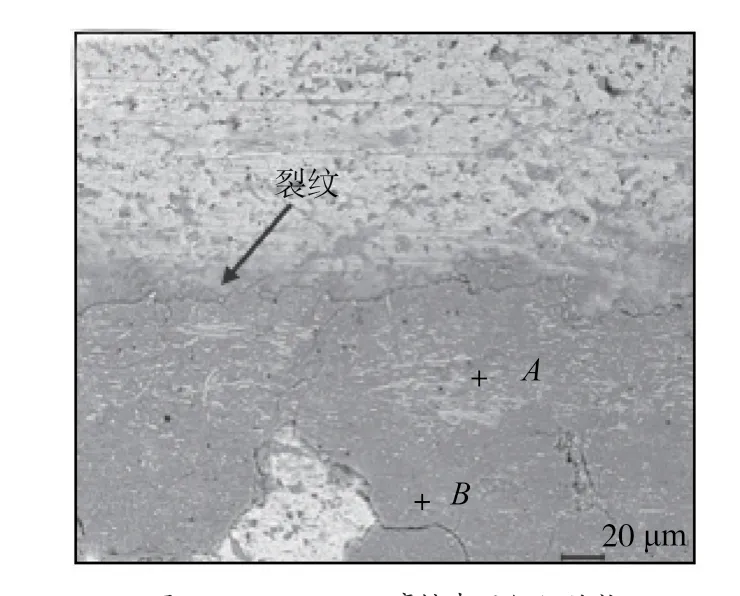

由图5可知,摩擦磨损试验后CuSn10材料表面也较平整,表3中图5-A为图5中A点的能谱分析物相含量,可以看到CuSn10铜锡合金作为基体材料,呈均匀分布。表3中图5-B为图5中B点的能谱分析物相含量,能看到明显的富铁Fe区域由对偶45钢件向铜合金表面转移;图5中CuSn10材料磨损后出现的少许裂纹也可以被观察到,这主要是由于在摩擦磨损试验中,摩擦磨损表面出现少许磨屑从基体脱落及再成膜过程将持续进行,相对应的摩擦磨损曲线中也会呈现小范围的波动,这点在图3的CuSn10的摩擦曲线中也可以明显地体现出来。

图5 CuSn10Pb10摩擦表面组织结构

表3 2种材料摩擦后表面成分

图3 2种材料低速重载油润滑时摩擦磨损曲线(横轴:试验时间;纵轴:摩擦因数)

5 涡轮增压器止推轴承材料发展方向

根据国家标准《汽车禁用物资要求》(GB/T 30512—2014)的规定,道依茨一汽(大连)柴油机有限公司、一汽解放无锡柴油机集团公司以及广西玉柴机器集团公司等企业,已明确要求船用涡轮增压器所用零部件材料必须满足无铅化的要求。原有CuSn10Pb10材料因其成分组元含有铅元素,后续将限制它的应用场合,所对应的增压器机型也会越来越少,相应涡轮增压器各个主机厂也会明确在船用涡轮增压器领域的止推轴承材料中进行无铅化改型升级的时间表。

涡轮增压器的发展对止推轴承摩擦磨损性能、机械性能以及成分组元无铅等方面提出更高的要求,涡轮增压器所用止推轴承的结构设计形式有2个发展方向,粉末冶金单层式结构和铸造单层式结构。

在材料成分升级改良方面有3个发展方向,粉末冶金FQSn663材料、CuSn10Pb10铸造材料和CuSn10为代表的无铅铸造材料。

6 结论

该文研究开发船用涡轮增压器止推轴承用无铅材料,通过对比现有的CuSn10Pb10材料,研究开发了CuSn10无铅止推轴承材料在船用涡轮增压器上的应用,通过仿真设计成型模具,确认成型工序仿真压制载荷为3 836 kN,确认成型工序加压后毛坯厚度为7.9 mm,毛坯脱模后厚度回弹至8.2 mm;同时研究对比重载低速油润滑状态下2种材料的摩擦磨损性能,油润滑状态下,CuSn10材料摩擦表面能谱分析可见对偶45钢件向铜合金表面转移的富铁区域,因此摩擦因数曲线虽然有所小波动但总体比较平稳,摩擦因数也略低,因此能较好地在涡轮增压器止推轴承中应用。