一种针对EMC智能辅助测量的机器人系统设计

杨怀忠 韩孝军

(1.陕西国华锦界能源有限责任公司,陕西 榆林 719319 ;2.北京汇研中科科技发展有限公司,北京 100041)

0 引言

在我国工业自动化应用产业不断成熟和升级的条件下,机器人(尤其是服务型机器人)是能辅助人类或设备完成许多任务的重要设备。机器人是现代自动化和智能化的重要象征,应用机器自动化以及人工智能技术能够达到机器人服务人类和服务社会的基本目的。对现阶段来说,工业机器人的实际发展速度和智能制造技术在先进制造产业中已然成为衡量生产制造水平的关键,成为衡量国家制造业生产发达程度的重要评判标准。目前,我国正处于高速度发展经济向高质量发展经济转型升级的重要时期,以工业机器人为主体的机器人产业的进步与发展是降低我国产业成本、打破环境制约壁垒的重要路径。在该背景下,该文对某种基于EMC智能辅助测量的机器人系统的探讨研究也就具有重要的理论意义和现实价值。

1 设计背景

在工业2.0和新兴工业产业发展阶段,工业化生产得到了迅猛发展,随之而来的是对工业化生产过程中各项工艺流程和生产过程自动化、智能化以及高度机械化的发展需要,企业在该过程中秉持缩短加工节拍、节省人力成本以及提高生产效率等基本追求,解决在企业正常发展或经营过程中人员流动给企业生产带来的不良影响,最大限度地提高企业经济效益。在该条件下,基于EMC智能辅助测量的机器人系统能够适应工业自动化生产需要和工艺流程需要,由此设计智能机器人体系,选择先进的生产组织机构,借助十字工作台和检测机器人之间的协同互动与互联沟通完成EMC测试,从而使基于EMC的智能辅助测量机器人系统的整个工艺流程皆为自动化操作和智能化管控,通过位移传感器精确定位被测量的具体点位,借助自动化测量手段高效地实现精确测试的目标,为最大限度地降低劳动强度和提高工作效率打下扎实的基础。

2 设计原则与目标

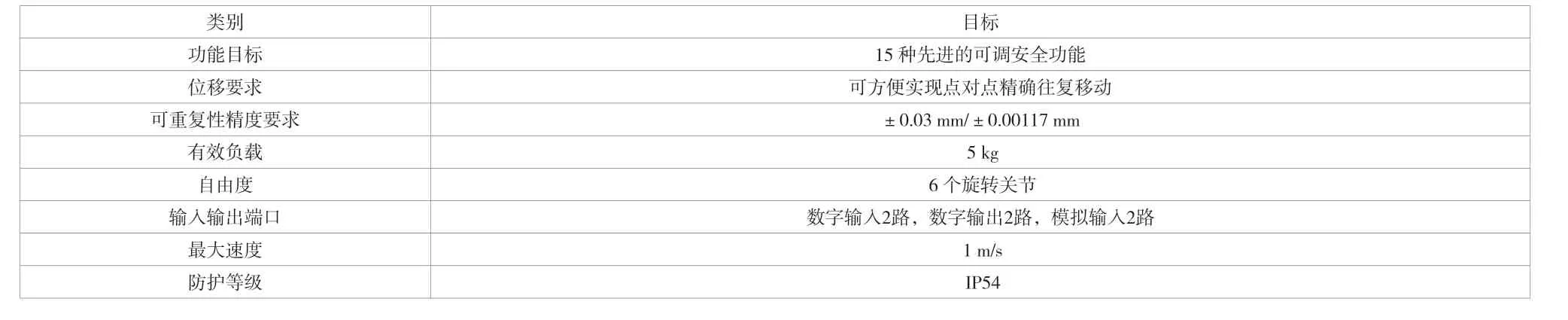

在对基于EMC智能辅助测量的机器人系统的设计过程中,根据该项目的未来发展需要和实际市场需求,结合国家及地方政府关于智能机器人测量系统的相关产业政策,对该文所提出的基于EMC的智能辅助测量机器人系统的设计原则进行梳理,该机器人的设计主要遵循合法性、可靠性与安全性并存、节能环保、先进性和互换性并存、实用性和实时性并存、经济性与开放性并存以及提高监管力度与综合管理水平等基本原则[1]。合法性原则是指整个基于EMC的智能辅助测量机器人系统的架构设计须符合国家现行有关法律法规,符合国家关于消防管理条例和消防管理标准的相关条款,整个系统设计严格按照国家规定的各项强制性认证过程和条款来执行。可靠性和安全性是指借用现阶段国际上成熟、安全、平稳且可靠的控制技术与控制设备,在EMC智能辅助测量的机器人系统的架构设计过程中,保证该机器人系统能在出现系统故障或出现外界环境事故后,连接数据的准确性、完整性和一致性得到保障,并具备快速恢复存储数据的基本功能,保证该机器人系统能够具备完善的管理策略且安全、有效地运行,整个针对EMC智能辅助测量的机器人系统的设计目标见表1。

表1 机器人系统设计目标

3 整体设计方案规划

基于EMC智能辅助测量的机器人系统需要在完成建设后,实现体现它的安全性、平稳性、可靠性、实用性、实时性和便捷性等基本目标,达到机器人系统数据管理和信息管理最大化共享的基本目的,便于今后快速地对机器人系统进行扩容和增容等,并为机器人系统的未来功能拓展提供相关接口[2]。在该过程中,基于EMC智能辅助测量的机器人系统的项目实施总体规划包括以下4个步骤:首先,应根据不同客户所提供的具体资料,通过与客户之间的沟通交流和深度访谈,完善客户所提供的关于智能辅助测量机器人的功能方案设计,确定该EMC智能辅助测量机器人系统的最终实施方案。其次,应该通过该设计方案开发与实施辅助测量机器人系统的项目,包括机器人设备构件、具体器件的采购、机器人系统的生产程序调试、机器人产品的出厂测试以及现场施工调试等部分内容,保证能为该机器人系统提供更完备的产品资料。再次,应根据客户的实际诉求提供智能辅助测量机器人系统的操作培训。最后,应为EMC智能辅助测量机器人系统提供完善的售后服务和技术支撑,保证机器人系统能在出现部分故障后可以进行定点维修,也能通过售后支持实现对机器人系统的维护与保养。

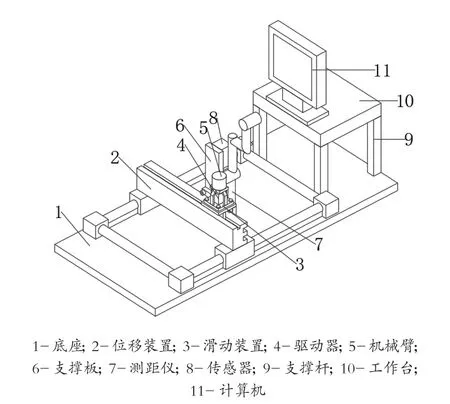

在设计EMC智能辅助测量机器人系统的技术方案时,该机器人包括底座、滑动装置、支撑机构、位移装置、滑块、驱动器以及安装板等,图1为该机器人的示意图。其中,底座上端前部固定连接位移装置;位移装置右部滑动连接滑动装置;滑动装置内固定连接驱动器;驱动器输出端贯穿滑动装置上端中部并固定连接机械臂;滑动装置后端左部固定连接支撑板;支撑板后端下部固定连接测距仪;测距仪上端固定连接传感器;底座上端后部等距离地固定连接支撑杆,且4个支撑杆上端共同固定连接工作台;工作台上端前部固定连接计算机,完成针对EMC智能辅助测量机器人系统的日常工作。滑动装置包括连接板,连接板前端等距离地通过转轴活动穿插连接4个滑轮;连接板前端中部固定连接2个滑块;连接板上端右部固定连接固定板;固定板上端中部固定连接支撑机构;固定板下端前部固定连接滑板,2个滑块均与位移装置滑动连接在一起。支撑机构包括安装板,安装板上端等距离地穿插连接4个固定杆;安装板上端中部等距离地固定连接4个支撑柱,且4个支撑柱上端共同固定连接承重板;安装板通过4个固定杆与固定板固定连接在一起。位移装置包括定位板,定位板上端中部有滑槽,且定位板后端中部有2个活动槽,定位板下端左部、下端右部与位移块固定连接在一起,且2个位移块下端中部均活动穿插连接滑轨;滑轨前端与后端均固定连接连接块,且前部的2个连接块之间与后部的2个连接块之间共同固定连接稳固杆,连接块均与底座固定连接在一起。2个滑块分别与2个活动槽活动穿插连接在一起,滑板与滑槽活动穿插连接在一起,4个滑轮均与定位板紧贴在一起。驱动器与安装板固定连接在一起,驱动器的输出端贯穿承重板的上端中部并与机械臂固定连接在一起,机械臂与承重板紧贴在一起。

图1 EMC智能辅助测量机器人

在该条件下,一方面,EMC智能辅助测量机器人系统能在计算机控制系统的作用下,借助位移装置、机械臂以及测距仪的协同动作完成EMC测试,并通过传感器精确地对被测量点进行定位检测,通过系统自动化操作位移的整个测量过程,实现了精确的EMC测试,减少了工作人员的劳动量。另一方面,针对EMC智能辅助测量机器人系统装置中的连接板能在位移时让2个滑块分别在2个滑槽内移动,使连接板通过2个滑块和4个滑轮稳定地位移;固定板移动时,通过滑板的支撑,提高了机械臂位移的稳定性,从而提高了测试的精准度。

4 系统设计方案

基于EMC智能辅助测量的机器人系统设计方案主要包括对该机器人工作流程的设计和对该机器人功能模块的划分2个部分[3]。其中,对机器人工作流程的设计来说,以智能辅助测距机器人的测试为例,首先,在启动智能辅助测试机器人后,应对机器人进行原位检测,标定机器人的原位位置坐标;其次,应通过智能辅助测距机器人程序调试,使机器人按照原定程序设定的方向和速度移动相应的距离(设定距离),同时通过测距传感器进行距离检测,确保机器人最终能到达最有效的检测点;再次,在确定机器人到达有效检测点后,检测机器人上的测距传感器与测距仪前端的具体距离数字,当测距仪与测距传感区域检测仪之间的测试点距离在2 mm以内时,整个机器人系统默认该距离为安全测试距离,当检测仪的固定端装有力传感器时,一旦智能辅助测量的机器人系统出现故障,检测仪则压到其试验点上,力传感器发出报警信号,机器人系统停止工作;最后,按照上述程序完成对整个EMC智能辅助测量机器人系统的最终测试。在对该机器人功能模块进行划分时,由于基于EMC智能辅助测量的机器人系统使用了检测机器人、智能辅助测距机器人以及许多传感器设备等,因此在控制系统中心集合与控制条件下,彼此通过相互协作完成EMC检测过程,各类传感器的使用进一步增加了机器人系统测距的安全性、平稳性和可靠性。

对基于EMC智能辅助测量的机器人系统的轨迹测试模式来说,首先在试验件上选出要测试的点,再手动操作检测机器人,当检测机器人上的检测仪的前端距传测试点距离在 2 mm 以内时,开始测试;检测仪的固定端有力传感器,一旦出现故障,检测仪压到试验点,力传感器会发出报警,测试停止;按照上述步骤,使检测机器人沿着提前指定的测试点依次对测试点进行检测;经过该操作后,机器人会对该循迹产生记忆;启动自动运行程序,检测机器人会自动按循迹路径进行检测,最终完成检测。

5 EMC智能辅助测量机器人系统组成

5.1 检测机器人

基于EMC智能辅助测量的机器人主要是通过固定EMC检测仪器,借助检测仪器机械臂的不同形式的运动将EMN检测仪移动到待检测器件的指定检测位置,在该过程中,检测机器人的可重复性精度为±0.03 mm/±0.00117 mm,温度为0℃~50℃,通过15 种先进的可调安全功能的协作操作,且获得 TÜV NORD 认证的安全功能,有效负载为5 kg、有效工作半径为850 mm且自由度为6个旋转关节。

5.2 智能辅助测距机器人

智能辅助测距机器人可以固定检测机器人以及测距传感器组件,同时带动检测机器人以及测距传感器组件沿多轴单独或多向同时运动,确定试验件的位置。在智能辅助测距机器人运行的过程中,该机器人为单向移动模式,且能实现多向同时移动,保证基于EMC智能辅助测量的机器人检测系统的功能可以正常发挥。

5.3 传感器组件

基于EMC的智能辅助测量机器人检测系统的测距传感器组件包括2个,一个固定在智能辅助测距机器人的Z向模组上,用来检测进行 EMC 测试的工件的位置;另一个固定在机械臂的夹爪上,用来检测被测点与 EMC 智能辅助测量机器人上的EMC仪器的距离,防止因检测仪器压在被测物体上的力过大而导致被测物受损。在基于EMC的智能辅助测量机器人检测系统工作的过程中,测距传感器的主要技术参数包括测量范围、测量物体、线性度、重复精度、响应时间、供电电压、连接方式、显示器、操作元件和外壳防护等级。测量范围在200 mm~1 000 mm,测量物体为自然物体,线性度在±1.5 mm之内,重复精度为0.4 mm,响应时间为1.5 ms,供电电压为24 V,连接方式为带插头的电缆,显示器为OLED 显示屏且外加状态LED灯,操作元件为4个按键,外壳防护等级为IP65。力传感器组件是用来检测EMC运行时施加在被测件表面上的压力,防止因检测时施加力过大而导致被测件受损。力传感器数量是1个,额定容量为 200 N。

5.4 摄像系统组件

基于EMC的智能辅助测量机器人系统摄像系统组件主要指摄像头,可以对整个机器人系统进行拍照和实时监控,将该摄像头固定在智能辅助测量机器人检测系统的试验基座上,实时观测试验基座机械臂的具体位置,并间接地对其进行拍照。

5.5 控制系统

基于EMC的智能辅助测量机器人检测系统的控制系统主要是进行功能控制,该控制系统主要包括控制箱和配套电缆2个部分。控制箱上设置有单独触摸屏、电源开关键、状态显示键、急停按钮键以及控制器开关等重要按钮,对智能辅助测量机器人系统工作状态进行实时控制,配套电缆则将控制箱和智能辅助测量机器人系统有效地连接在一起,进而传输电能和信号。

6 设备安装场地和使用环境要求

基于EMC的智能辅助测量机器人检测系统设备的安装场地和使用环境要求包括智能辅助测量机器人运行场地和使用环境要求、智能辅助测量机器人控制软件的使用环境要求以及智能辅助测量机器人控制软件的电源要求3个部分。其中,对EMC智能辅助测量机器人的运行场地和使用环境要求来说,该智能机器人系统要求环境温度为0 ℃~50 ℃,环境湿度为20 %Rh~80 %Rh,且整个环境条件必须处于无冷凝状态。对EMC智能辅助测量机器人控制软件的使用环境要求来说,该智能机器人系统要求环境温度为 10 ℃~35 ℃,环境湿度为 20 %Rh~80 %Rh,且整个环境条件必须处于无冷凝状态。对智能辅助测量机器人控制软件的电源要求来说,其控制柜电源为220 V DC,控制管理软件系统电源为220 V/50 Hz和400 W。

7 结论

综上所述,基于EMC智能辅助测量的机器人系统能够通过设计该机器人的工作流程以及划分机器人的功能模块实现对智能控制机器人系统整体设计方案的高效率规划,能够使该机器人运行调试后实现安全、平稳、实用和便捷运行的基本目标,也能够达到机器人系统数据信息管理的最大化共享的基本目的,满足了基于EMC智能辅助测量的机器人系统的设计原则和未来设计目标,能最大限度地降低劳动强度和提高EMC智能辅助测量系统的工作效率,使企业获得更大的经济利润。