基于APDL的船用电梯井架参数化建模与仿真

韦 磊,王 骏

(中国船舶重工集团公司第七二三研究所,江苏 扬州 225101)

0 引 言

船用电梯由于装备位置的特殊性,不仅给安装带来了挑战,而且给日常的维护、检修等带来不便[1-2]。本文充分考虑安装环境因素,设计出一种用于船用电梯的井架布置方式,方便在狭小的船体井道内布置电梯。该船用电梯采用液压缸驱动、钢丝绳牵引提升轿厢实现人员和设备的垂直运输,具有很高的空间利用率和安全性。固定在船体井道内的井架承载轿厢的重量,其安全性至关重要,因此需要对其结构强度等进行校核。由于井架内部型材具有不规则的横截面,且井架内部空间布置结构复杂,常规的理论计算难以对井架进行准确的力学分析,本文通过有限元软件ANSYS进行井架的参数化建模与分析[3-4],提高了计算效率,同时能够方便对船用电梯井架进行进一步的设计优化。

1 船用电梯井架受力分析

1.1 船用电梯结构布置

船用电梯纵向布置图如图1所示,主要包括纵梁、横挡、轿厢、液压缸和连接件。其中纵梁竖直平行布置在船体井道内,通过若干个螺钉与船体固定。横挡均垂直布置在2根纵梁之间,通过连接件及螺钉紧固件与纵梁固定,连接件多为L形连接板。液压缸固定在纵梁的底部位置,通过驱动钢丝绳从而间接地带动轿厢进行升降运动。船用电梯横向布置图如图2所示,图1中的纵梁和横挡共同组成图2所示的固定架,固定架上通过支梁固接有2根竖直方向的T形导轨,电梯固定架内侧为轿厢,轿厢通过T形导轨进行导向。

1-纵梁 2-连接件 3-横挡 4-轿厢 5-液压缸图1 船用电梯纵向布置图

该船用电梯的布置方式优势明显,主要包括如下方面:通过液压系统驱动的船用电梯不需要在固定架顶部布设专门的机房,节约空间和成本;不需要设置对重装置,节约了空间,提高了船体的利用率;液压系统控制的轿厢动力平稳,相对于一般的调速电梯更具舒适性,能够满足船体本身存在的纵横摇前提下的运行要求;此外,载重量大、安全性高、噪声小也是其主要优势。

船用电梯的固定架、支梁和T形导轨是船用电梯的主要承载部件,需要对其进行力学分析,计算其在满载极限条件下的受力情况。为叙述方便,将固定架、支梁、T形导轨组成的结构称为井架。

1.2 船用电梯井架极限载荷计算

如图2所示建立平面直角坐标系,其中x轴为2根T形导轨的对称线,y轴为2根T形导轨的中心线。井架所受的外载荷是通过轿厢上的导靴传递给T形导轨的,即井架所受的外载荷点为轿厢上4个导靴与T形导轨的接触点。假设轿厢的几何中心点、重心为同一点C,轿厢的悬挂点为S。定义各参数的表达含义如下:P代表轿厢质量,M代表轿厢额定载重量,Dx、Dy分别代表轿厢的净深和净宽,h代表轿厢上下导靴之间的竖直距离,l代表导轨支架之间的水平距离,d代表轿厢悬挂点到T形导轨的垂直距离,k1代表轿厢运行时的冲击系数。根据GB21240-2007可知,轿厢内额定载荷M在最不利的情况下均匀布在3/4的轿厢面积上,因此轿厢载荷沿x轴和y轴方向有2种极限载荷分布,分别采用2种极限载荷分布下的重心的横坐标和纵坐标定义为极限载荷分布重心点Q。设点C、点S、点Q的坐标分别为C(Xc,Yc),S(Xs,Ys),Q(Xm,Ym)。

图2 船用电梯横向布置图

图2中,1为船体,2为固定架,3为轿厢,4为支梁,5为T形导轨。

轿厢通过4个导靴提供支撑,在T形导轨上滚动,实现上下运动。2根T形导轨共4处受到轿厢上导靴的外载荷,T形导轨的受力分析图如图3所示。其中图3(a)为轿厢上侧2个导靴与T形导轨接触位置T形导轨的受力分析图,图3(b)为轿厢下侧2个导靴与T形导轨接触位置T形导轨的受力分析图。

图3 T形导轨受力分析图

轿厢运行时,T形导轨轿厢导靴接触位置所受x方向、y方向的作用力大小分别为:

(1)

(2)

代入电梯系统参数,其中P=400 kg,M=400 kg,h=2 515 mm,k1=1.2,点C、点S、点Q的坐标分别为C(475,0),S(0,0),Q(593.75,150),轿厢在极限载荷分布下T形导轨的受力为Fx=999.5 N,Fy=280.6 N。井架的结构强度和位移变形能否满足要求需要通过ANSYS软件进一步验证。

1.3 船用电梯横挡滑移安全系数校核

当横挡承受石材重量时,横挡可能会往下滑移,产生危险,因此需要进行校核,保证安全性。对于普通螺栓连接,应保证连接预紧后,结合面间所产生的最大摩擦力必须大于或等于横向载荷。假设各螺栓所需的预紧力均为F0,螺栓数目为z,纵向总载荷为F,接合面摩擦系数为f,接合面数为i,防滑系数为K,则需满足条件为:

fF0zi≥KF

(3)

由于横挡两端分别通过连接件与立柱连接,两端连接在立柱上的螺栓数目均为2,此处取z=2,石材的厚度为10 mm,密度为2 600 kg/m3,横挡所受的力(考虑上端石材体积最大的情况)最大为627.4 N,每端承载313.7 N,此处取F=313.7 N,连接板与立柱通过螺栓连接预紧,结合面为连接板与立柱的接触面,此处取i=1,结合面摩擦系数取f=0.17,防滑系数取K=1.3。由此,横挡不发生下滑所需要的预紧力F0≥1 199.4 N。

普通安装工人以30 kg的力采用呆板手拧紧螺栓,力臂取为15d1,其中d1为螺栓的直径,取为0.01 m,则力矩为:T=44.145 Nm。拧紧力矩系数(无量纲)K1取为0.2,则普通安装工人可以提供的拧紧力为:F1=T/(K1d1)=22 072.5 N。安全系数为K2=F1/F0=18.4≥1.25。所以在承受石材重量的情形下,横挡不会向下滑移,产生危险。

2 船用电梯井架ANSYS参数化设计语言(APDL)仿真

2.1 APDL有限元模型建立

船用电梯井架的导轨需要承载轿厢的侧向力,横挡需要承载石材的重力。因此需要校核铝型材框架的位移和应力是否满足要求,下面在轿厢承载极限载荷工况下对电梯井架进行校核。

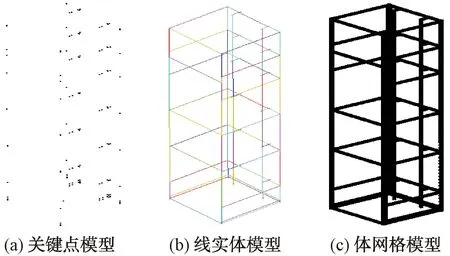

通过自下而上的建模方法建立井架的有限元模型。定义井架的参数值,便于对各参数进行修改。使用命令K定义井架上的关键点,使用命令LSTR定义井架上的直线,井架上需要定义的直线较多,通过使用*do和*enddo命令执行循环,以减少输入的命令行数。井架内各零部件均选用Beam188单元,该单元为二节点单元。使用MP命令定义线性材料属性,包括弹性模量、泊松比和密度,其中T形导轨为钢结构,其余井架部分均为铝合金结构。

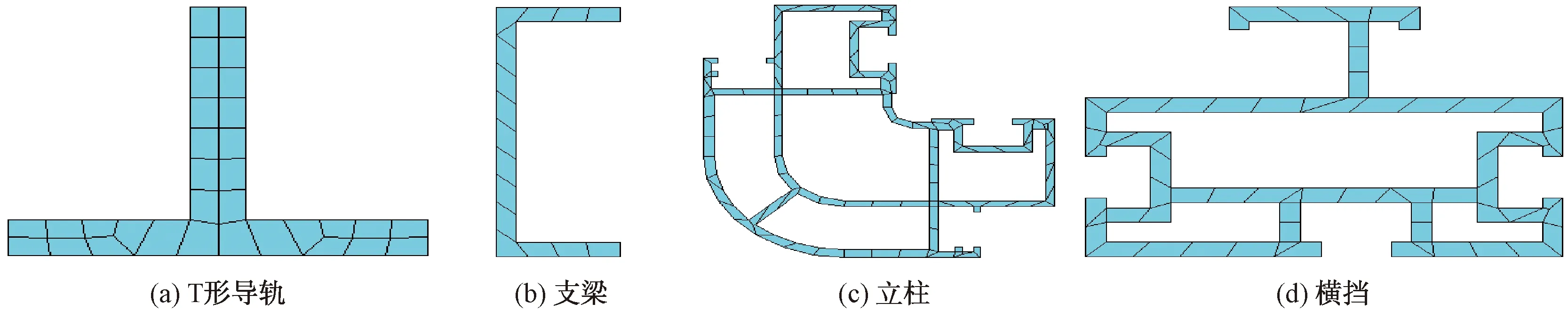

以上通过创建井架关键点生成直线的方式对梁长度方向进行了定义,下面需要创建梁横截面。井架内部一共包含4种梁横截面形式,包括T形导轨的T形横截面、支梁的U形横截面和立柱、横档的不规则横截面。其中T形横截面、U形横截面均在ANSYS软件11种常用的横截面库中,通过使用SECTYPE命令可以直接定义这2种梁横截面并关联截面的ID号,再使用SECDATA命令可以定义截面的几何尺寸,生成面网格模型。立柱、横档的梁截面需要自定义,在ANSYS软件中创建截面的2D模型并完成面网格划分,使用SECWRITE命令保存到ANSYS软件的工作目录下,这2种截面即可使用SECREAD命令调用。使用SECOFFSET命令可对截面位置进行横向偏移,4种横截面生成的面网格模型如图4所示。

图4 横截面面网格模型

使用LATT命令将单元属性、材料属性、横截面的网格模型与未划分网格的井架线实体相关联,而后使用LESIZE和LMESH对井架各梁单元轴向的线实体进行网格划分,生成井架的体网格模型,即有限元模型,有限元模型建模过程如图5所示。

图5 有限元模型建模过程

2.2 有限元模型载荷施加与求解

船用电梯井架底部横梁、顶部横梁、立柱分别与船体之间通过螺钉固定,使用ESEL命令选择需要施加约束的单元,使用D命令约束单元的自由度。井架底部横梁采用完全约束,顶部横梁的约束点共有4处,坐标分别为A1(a/2,b/2,h1)、A2(a/2,-b/2,h1)、A3(-a/2,b/2,h1)、A4(-a/2,-b/2,h1),井架立柱的约束点共有4处,坐标分别为A5(-a/2,b/2,1 265)、A6(a/2,b/2,2 525),A7(a/2,-b/2,3 780),A8(-a/2,-b/2,3 780)。其中a=1 640 mm,b=1 600 mm,分别为井架的长和宽,h1= 7 105 mm,为井架的总高度。

井架所受外力包括轿厢作用在T形导轨上的侧向力和装饰石材自重作用在横梁上的压力,使用ESEL命令选择需要施加载荷的单元,使用SFBEAM命令对井架上的梁单元施加载荷。载荷施加完毕,使用SOLVE命令求解,使用/POST1命令进入通用后处理。

使用NSEL命令选择顶部横梁和立柱的约束点,使用PRRSOL命令可以得到节点处的支反力,即螺钉固定端所需要的力。约束点A1约束反力为Fx=49.215 N,Fy=623.84 N,Fz=615.43 N,合力为877.7 N。约束点A2约束反力为Fx=74.716 N,Fy=147.14 N,Fz=366.61 N,合力为402.04 N。约束点A3约束反力为Fx=123.72 N,Fy=589.01 N,Fz=805.02 N,合力为1 005.14 N。约束点A4约束反力为Fx=-72.495 N,Fy=128.26 N,Fz=368.52 N,合力为396.88 N。约束点A5约束反力为Fx=0.663 N,Fy=-35.685 N,Fz=855.41 N,合力为856.15 N。约束点A6约束反力为Fx=-167.31 N,Fy=-111.55 N,Fz=827.67 N,合力为851.75 N。约束点A7约束反力为Fx=12.319 N,Fy=-705.62 N,Fz=993.45 N,合力为1 087.7 N。约束点A8约束反力为Fx=-39.09 N,Fy=-682.49 N,Fz=993.45 N,合力为1 205.9 N。因此铝型材框架固定点最大受力处为框架整个高度的中间部位,最大力为1 205.9 N,如考虑最小1.25的安全系数,建议固定点膨胀螺栓处的受力需大于1 500 N。如适当增加框架的固定点,则以上受力会相应减小。井架的位移和应力最大点均在横档上,为显示方便,仅显示横挡和立柱的位移和应力云图如图6所示,最大位移达到1.497 mm,最大应力达到18.5 MPa,因此井架能够满足承载要求。

图6 仿真结果

3 结束语

本文设计出了一种空间利用率高的用于船用电梯的井架布置方式,得到井架所受的极限载荷,对横挡的滑移安全系数进行校核,保证井架型材连接的安全性。 建立了基于APDL的井架参数化有限元模型,得到井架侧面的固定螺钉所需的约束力以及井架的最大位移和应力,为井架的进一步设计优化提供了理论参考。