常减压装置运行末期 应对高盐重油水冲击的经验与措施

卢秋旭,宋国啟

(中国石化塔河炼化有限责任公司,新疆库车 842000)

关建词:常减压 高含水 高含盐原油 稳定运行

某炼油厂2#常减压装置设计加工规模为350 万t/a,自2018年3月完成检修以来,已运行至三年一修的周期末期。由于装置主要加工塔河重质高硫稠油,原油密度、黏度、沥青质含量很高,而且原油性质呈逐年恶化趋势,主要表现为原油密度增加、盐含量增加、沥青质含量增加、胶质/沥青质比降低、金属含量增加、机械杂质含量增加。2014年后,塔河原油密度逐渐上升到955 kg/m3甚至达到960 kg/m3, 盐含量上升到400~500 mgNaCl/L,2021年以来长期维持在800 mgNaCl/L以上。为了增加脱盐能力,维护装置长周期运行,2#常减压装置采用四级电脱盐。电场设置前三级为平流鼠笼式,前三级罐型号 为φ4 200 mm×28 848 mm×34 mm;四级为双电场结构,四级罐型号为φ5 800 mm×39 068 mm× 44 mm。工艺流程见图1。

图1 四级电脱盐装置流程

1 常减压装置运行存在的问题

2020年12月,原油性质进一步恶化,主要表现为盐含量由400 mgNaCl/L上升至1 440 mgNaCl/L,水含量由0.2%(w)上升至10.0%(w)。同时,原油性质不稳定,伴随有分层现象,导致电脱盐单元的电流和压力大幅度波动,电脱盐罐电流上涨速度超过1 A/10 min,直接触发变压器电流高限报警,被迫降低电压档位,维持运行;脱后压控阀开启速度超过25%/10 min。同时,常压塔塔顶回流罐切水出装置流量超过正常流量的30%,常一中流量由200 t/h 逐渐下降至100 t/h以下;闪蒸罐压力开始上涨且罐顶压力波动峰值大于0.015 MPa。

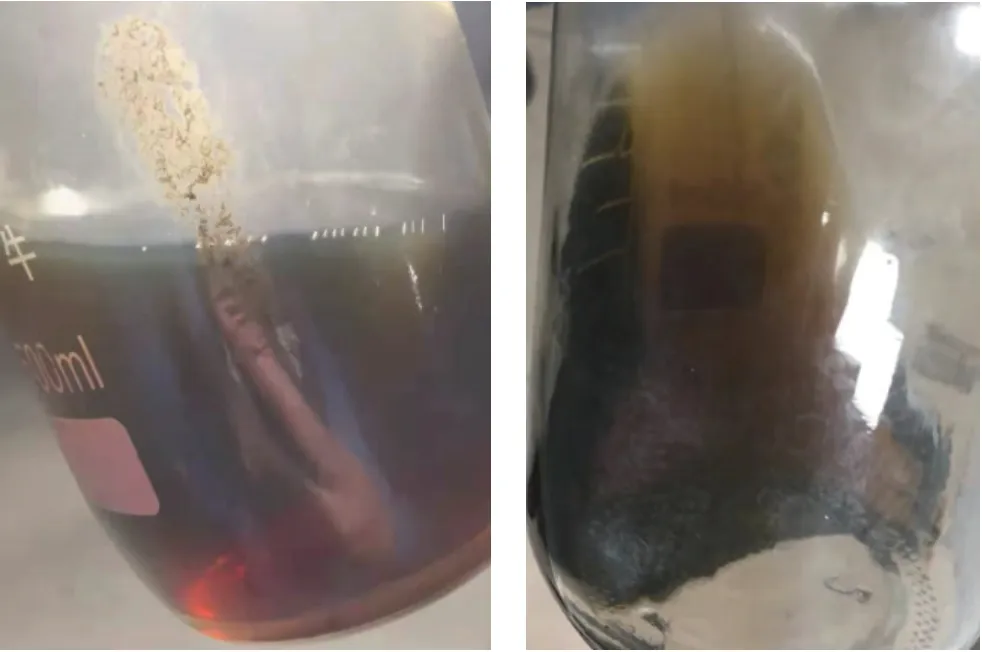

由于原油盐含量长期超过工艺控制指标 (≯500 mgNaCl/L),造成常压塔内大量结盐,全塔压降已经由2018年检修开工初期设计的3 kPa上涨至运行末期的21 kPa,造成常压塔的分离效果和运行稳定性变差。同时,由于原油大量带水,在水冲击下,塔内气液相负荷大幅度波动,伴随有冲塔现象,比如常二线气、液相温度差发生反转,常二线携带原油组分。另外,在水冲击下,塔内气液相负荷大幅度波动,塔内的结盐层发生松动,盐分随常一线和常二线流出,造成常一线和常二线的油品颜色由无色转至茶色和深棕色,影响成品油外观,详见图2。

图2 原油带水冲击后常一线和常二线的油品外观

2 采取措施及效果

2.1 电脱盐单元

发生冲击时,原油密度达到了0.95 g/cm3、含盐量达到了1 440 mgNaCl/L、总氯180~400μg/g、有机氯19~23 μg/g。通过电镜照片分析,盐以接近饱和的状态存在于水中,并以颗粒状存在于原油中。对交付的两个原油罐切水含盐分析,含盐量分别为80 000 mgNaCl/L和29 000 mgNaCl/L。固体颗粒的显微照片如图3所示,颗粒的球形度较小,表明颗粒偏离球形程度较高,多为片状或不规则结构。这些含铁氧化物固体颗粒是导致油水乳化,使原油脱水难度增加的主要原因。

图3 大量带水时的原油电镜照片

另外,根据上游油田反馈的新开油井驱采工艺和储运系统原油罐切水高度乳化的情况,结合原油含水量异常偏高的事实,可以判定此时的塔河重质稠油已经不具备过去在大注水量的条件下不易乳化的特点。因此,要避免大注水量和高混合强度操作,同时必须要有高效破乳效果才能保证变压器电流电压在控制范围内。对破乳剂的要求极高,既要有合适的破乳剂,也要有相应的注入量。依据上述分析,对电脱盐系统操作进行调整和优化,主要调整参数应该是洗涤水、混合强度、破乳剂种类和注入量以及电脱盐罐内油水界位,至于操作温度应以稳定为宜。

2.1.1 洗涤水

一般情况下可以使用温水或热水作为电脱盐的洗涤水。但当重质原油大量带盐带水时,洗涤水的温度应尽量高,并接近操作温度,避免发生乳化,推荐使用汽提净化水作为洗涤水,避免使用硬水。由于发生冲击时的原油已大量乳化带水,总体调整方向是降低洗涤水注入量,应对冲击的经验是按1 t/h的速度,逐步降低至最低注水量。C罐注水量由10 t/h降低至2 t/h,C罐的切水作为A罐的注水。B罐注水量由8 t/h降低至4 t/h,单独切水。D罐改为前三级脱后原油的沉降罐,不再注水,并依据罐内电流,调节D罐电压。

2.1.2 混合强度

混合强度是指油、水、破乳剂在混合阀和混合器内的混合强度,这是通过混合阀和混合器的压力降造成的,混合强度不足(压力降不足)造成混合程度不充分而影响脱盐率。混合器(阀)的压力降过大会产生顽固乳化液。一旦形成顽固乳化液,高压电场破乳困难,部分没有被脱除的水会带出罐体,造成脱后含水超标。通过上述分析,重质原油大量带盐带水时,已发生严重乳化,此时应调低混合强度,应对冲击的经验是由60 kPa降低至40 kPa。

2.1.3 破乳剂种类和注入量

原油破乳剂的注入是电脱盐过程的重要环节。特别当重质原油发生乳化,大量带水带盐时,容易形成顽固乳化层,将增加电场中介质的导电性能,严重时会造成高压电场的短路或击穿,对电脱盐设备的平稳运行构成严重威胁。效果好的破乳剂,在水滴沉降分离过程中能使油水界面膜减薄,降低界面膜的稳定性,同时减少水中带油和油水乳化层的产生,消除罐内乳化现象,达到最佳脱盐、脱水效果。经过筛选,分别对四种油溶性破乳剂进行了试用,实践证明YS-ZR1178油溶性破乳剂在减薄乳化层方面具有很好的效果。为此,在冲击期间选定YS-ZR1178油溶性破乳剂,并将其注入量由80 mg/kg原油提高至180 mg/kg。

2.1.4 电脱盐罐内油水界位

对于电脱盐罐内油水界位的调整,采取电脱盐V102A/B控制切水油含量、V102C/D控制脱后原油带水量的调整思路。控制切水油含量,是为了保证装置总排口符合分级控制的环保要求;控制脱后原油带水量,是为了避免把大量水带入常压塔。

V102A/B罐界位根据实际变压器电流控制,若电流持续上升,则需要增加切水量,降低界位,保证电流基本维持平衡。V102C/D主要控制目的是控制脱后原油的带水量。首先将界位降至65%,若常压塔顶酸性水流量继续增加,则V102D继续降界位,期间外操需现场查看油水界位,控制界位在距离罐底800~1 000mm位置为佳。

增加切水后,电脱盐排出的含盐污水水质变差,电脱盐切水控制阀处除管线防冻外,其余切水全部改至延迟焦化装置冷焦水沉降罐V603A,在罐中沉降分离。水相进入V603A底部空间,油相缓慢上浮至V603A上部空间。待V603A底部水清澈时,将水送至污水处理场。当V603A油水沉降分离困难时,改V603A收油流程至装置污油罐V604A/B,V604A/B液位均超过80%后,立即联系调度污油外送,严禁直接将切水切至污水场。

2.1.5 操作温度

电脱盐的操作温度主要由2#常减压装置的一系列脱前换热器决定,热源主要包括焦化蜡油、减二线、常压顶循、减压渣油、常一线、焦化顶循、常二线物流。因此,当发生冲击时,应尽量稳定焦化装置的操作,常压塔要保证侧线抽出量,必要时可以外甩轻污油。通过稳定上述热源,维持电脱盐罐内原油温度稳定在135~145℃。

通过上述措施,当原油中大量带水、带盐冲击装置时,稳定了电脱盐的运行,脱后原油盐含量控制在了5 mg/L以下,水含量在0.5%(w)以下。

2.2 常压塔单元

当带水原油进入常压塔,引起常压塔运行波动时,常一中流量开始缓慢下降,由正常时的190 t/h逐渐降低,严重时不到100 t/h;常压塔顶回流罐切水开始上涨,正常时为10 t/h,严重时上涨到12 t/h以上。

2.2.1 原料进塔温度与侧线抽出量调控

受原油盐含量长期过高和装置运行末期的影响,常压塔的压降很高,且抗波动能力较差。在原油水冲击的情况下,应尽量减少常压塔的气相负荷,从而提高常压塔的分离精度和抗波动能力。应对水冲击经验是控制常压炉出口温度由340℃降低至332℃,降温的速率和幅度参照全塔压降不超过21 kPa为宜。另外,要尽量稳定常一线抽出流量,确保常一线抽出量不能过小,避免未抽出的常一线组分油滞留在塔内,造成常一线和常二线塔段负荷增加,从而导致塔内压降增长。

2.2.2 全塔压降调控

要特别注意常压塔全塔压降变化,如果超过 22 kPa,可继续降低常压塔底汽提蒸汽流量至最小流量0.5 t/h。此时,必须提高检查常压侧线各油品颜色的频率,时常关注常一中泵运行情况。常一中流量的调整思路是先控制流量稳定,以维持塔内气液相负荷相对稳定。可以适当提高塔顶冷回流,以稳定塔顶压力和温度为准。

通过采取上述措施,在原油大量带水期间,常压塔整体运行平稳。除2020年12月底发生了常压塔常一线和常二线油品变色以外,2021年以来,各侧线油品质量总体受控。

2.3 工艺防腐

2.3.1 控制好防腐参数

要严格监控塔顶含硫污水分析数据,对于连续异常数据,要进行相应的排查和调整。比如增大塔顶缓蚀剂、氨水注入浓度,保证塔顶冷回流温度在露点腐蚀14℃以上,2#常压塔操作温度要求塔顶不小于110℃,冷回流温度不低于90℃。

2.3.2 加强顶循除盐设施运行监控

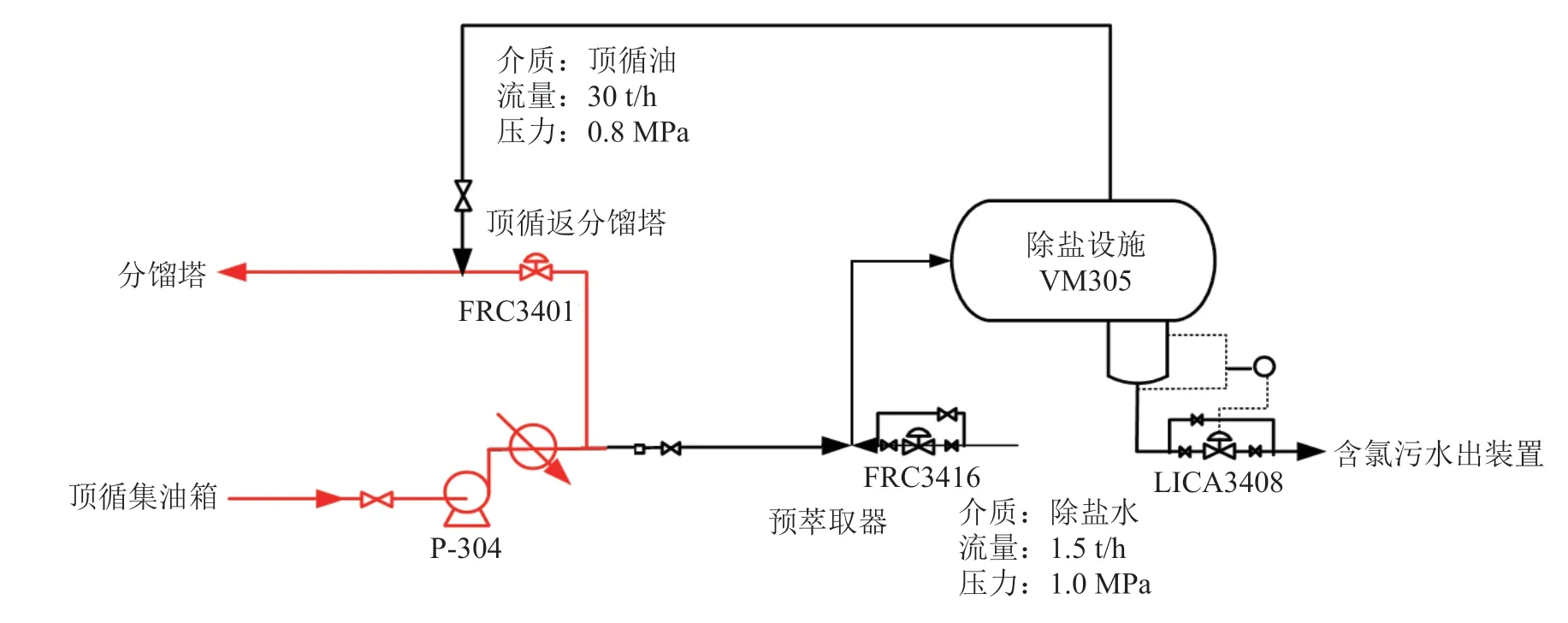

对于新增的顶循除盐设施也要加强运行监控,保证顶循油流量≮20 t/h,除盐水流量≮2 t/h,加强切水水质分析频次,通过氯含量分析掌握塔内结盐程度。常压塔顶循侧线除盐设备工艺流程如图4 所示。

图4 常压塔顶循侧线除盐工艺流程

2.3.3 管线腐蚀监控

提高工艺管线的人工测厚频率,对塔顶油气线、安全线、常一线气相返回线、常二线气相返回线、各侧线抽出管线、顶循系统管线、常一中系统等关键位置进行检测。增设人工测厚点位,及时根据检测结果进行必要应急防范。另外借助在线测厚系统,及时准确掌握设备运行情况。

通过落实上述工艺防腐措施,在原油大量带水期间,常压塔顶回流罐酸性水铁离子含量为0.01~ 2.99 mg/L,平均为1.04 mg/L;减压塔顶回流罐酸性水铁离子含量为0.01~2.83 mg/L,平均为0.60 mg/L。 二者都满足工艺防腐不大于3 mg/L的指标要求。对工艺管线测厚,也未发现异常。

3 结论

在塔河重质稠油大量带水期间,通过采取提高洗涤水水质,降低注入量;适当降低混合强度至40 kPa;优选破乳剂种类,提高注入量至180 mg/kg;采取控制电脱盐V102A/B切水油含量、V102C/D脱后原油带水量的调整思路,调整电脱盐罐内油水界位等措施,稳定电脱盐运行,有效脱除原油中的水分和无机盐类,减少了常压塔的进水量。

同时,原油携带水进入常压塔时,合理增大塔顶缓蚀剂、氨水注入浓度;保证塔顶不小于110℃,冷回流温度不低于90℃;强化顶循除盐设施运行,可以确保装置工艺防腐整体达到要求。降低原料进塔温度至332℃;稳定侧线抽出量和常一中流量;降低常压塔底汽提蒸汽流量至最低值,确保全塔压降不超过21 kPa,可以确保常压塔整体运行平稳,各侧线油品质量总体受控。