动力锅炉低NOx燃烧技术改造及问题分析

吴军,,邵光明,薛志村

(1.中国石化北海炼化有限责任公司,广西北海 536016; 2.中国船舶重工集团公司第七一一研究所,上海 201108)

氮氧化物(NOx)被视为一种高度危害环境和人类健康的排放物,为了满足日趋严格的污染物排放指标[1-2],对工业锅炉实施低氮技术改造是一种切实有效的途径[3-4]。

在国际上燃气锅炉氮氧化物控制方法主要分两 类[5],一是指通过技术手段控制氮氧化物的生成反应,该类技术存在难题需要进行研发攻克;二是指将已经产生的氮氧化物通过化学手段进行净化处理,该类技术成本投入高,设备昂贵。目前,业界致力于多种低氮燃烧技术的开发研究以及工业应用,主要技术[6]包括低过量空气燃烧、分级燃烧、烟气循环技术、分级供氧和高温空气燃烧等。国内大量锅炉在国家政策的驱动和鼓励下大力推进锅炉低氮改造工程。

基于某炼厂60 t/h燃气动力锅炉,结合分级燃烧技术和烟气再循环技术进行低氮燃烧技术改造。通过分级燃烧技术优化燃烧状态,降低火焰峰值温度,通过烟气再循环技术实现空气与烟气预混降低助燃空气中氧气浓度,从而降低NOx生成速率,在不影响动力锅炉运行状态的基础上降低了烟气污染物排放量,使烟气排放满足环保排放要求。此外,对该次技术改进方案和实际运行结果进行了实验检测和存在问题分析,为动力锅炉低氮改造提供借鉴,有助于环境保护工程的进一步推进。

1 低氮燃烧技术改造及原理

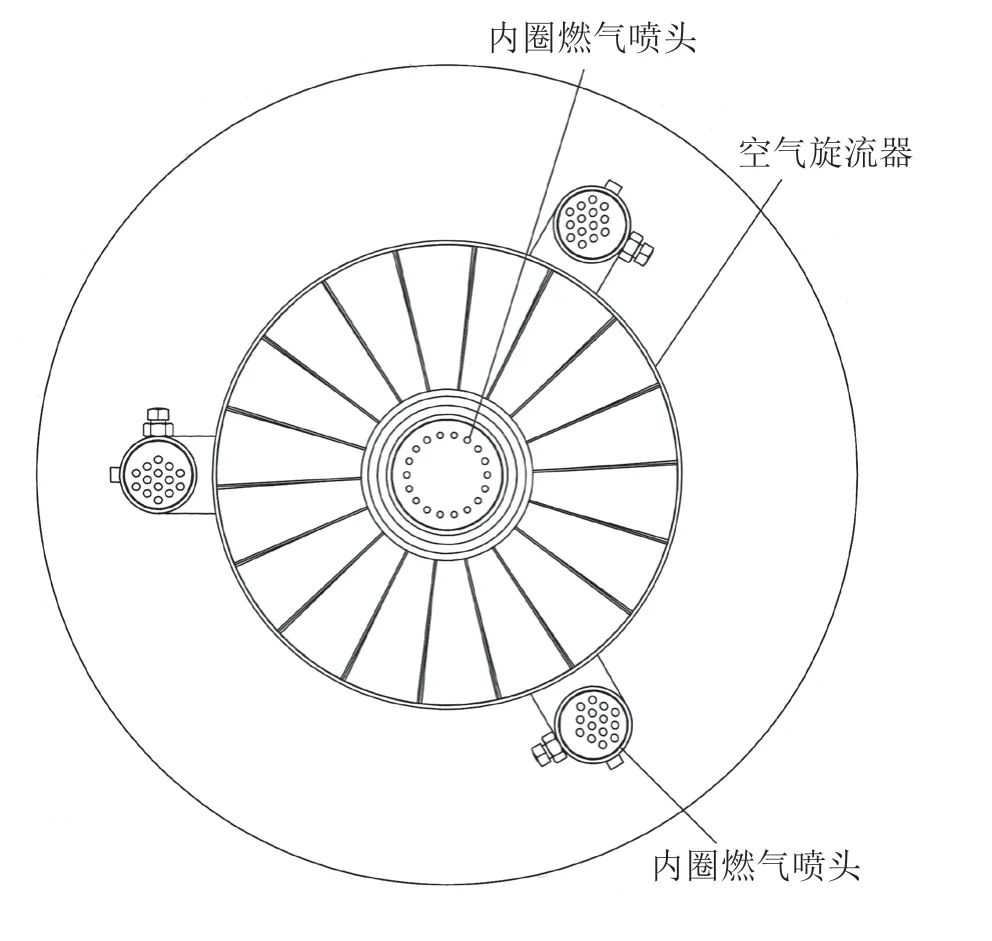

某炼厂动力锅炉为中压燃油燃气锅炉,共包含燃烧器4台,燃烧器呈四角切圆布置,如图1所示。锅炉主要燃料为炼厂瓦斯气,当瓦斯气不足时补充精制柴油。锅炉产汽能力最高为75 t/h,正常运行负荷为60 t/h,最低为30 t/h;产生的过热蒸汽压力 3.82 MPa,出口温度450℃;给水温度104℃;鼓风温度为150℃;排烟温度≤130℃;锅炉效率≥92%。

图1 锅炉燃烧器布置

该次技术改造主要将燃料分级燃烧技术、分级供风技术和烟气再循环技术结合应用到现有的动力锅炉系统中,实现火焰分割、优化火焰温度场以及降低空气中氧气浓度等目的[7]。具体技术改进内容包括燃烧器改造、烟气再循环系统改造、阀组改造以及控制系统改造。

1.1 燃料分级燃烧技术

燃料分级燃烧技术[8]以及分级供风技术主要用于实现火焰分割和降低火焰峰值温度。具体改进方案为采用新型的燃烧器,其头部结构如图2所示。改进后的燃烧器具有内层燃烧枪和外层燃气枪,燃烧器头部所设计旋流盘能够对空气进行分割,一部分空气通过外侧直接与外层燃气混合燃烧,一部分空气经过旋流盘作用后进一步与初步反应后的燃气进行混合和燃烧。实现燃烧器的分级燃烧,将火焰均匀分割,形成花瓣形。

图2 低氮燃烧器头部结构

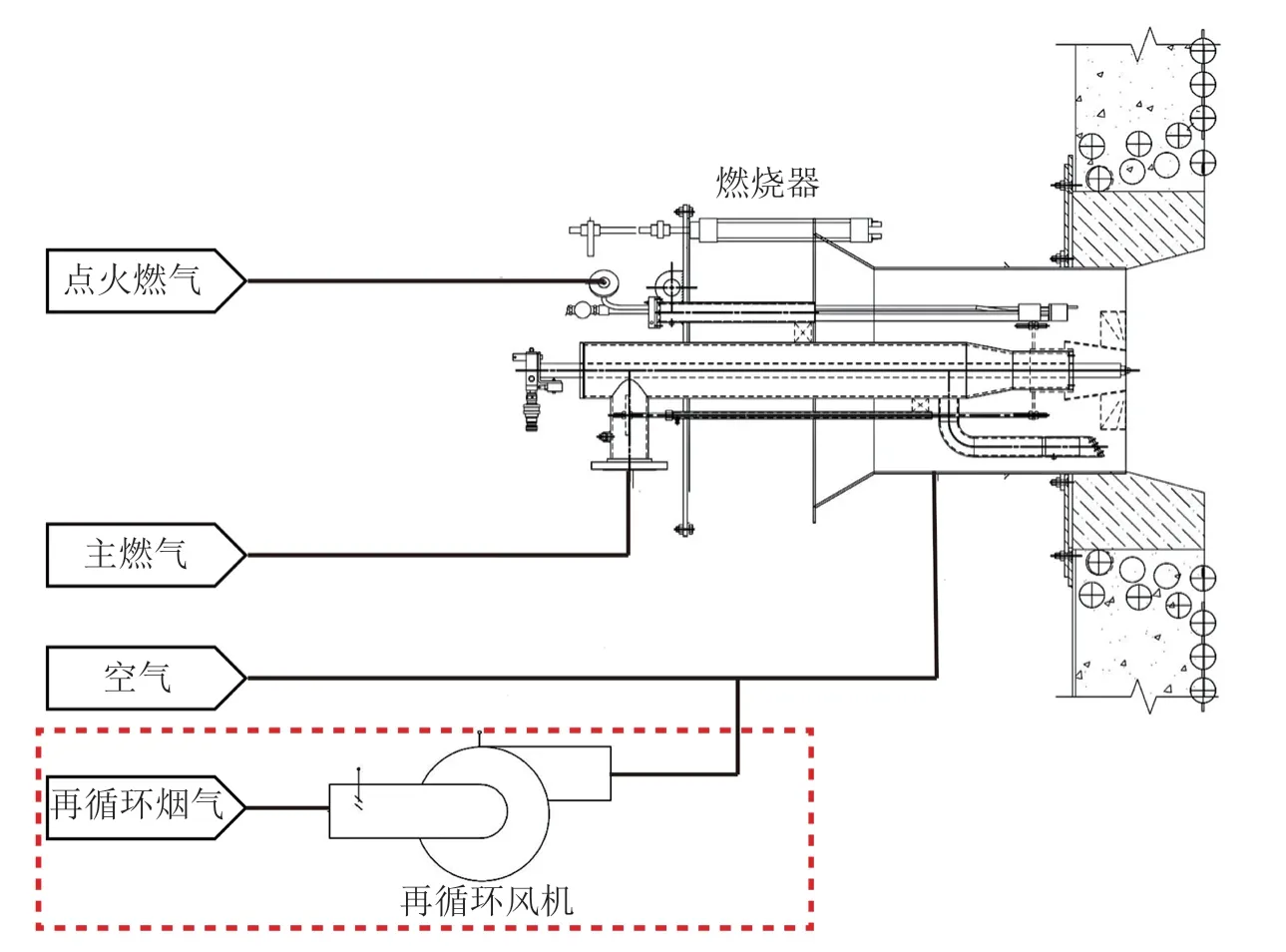

1.2 烟气再循环技术

烟气再循环技术[9]主要用于将烟气重新引流至空气中(一般为燃烧空气量的10%~15%),实现烟气与空气的预混作用,具体改造方案为增加烟气再循环系统,改造后动力炉燃烧器的主要工艺流程如图3所示。

图3 燃烧器工艺流程

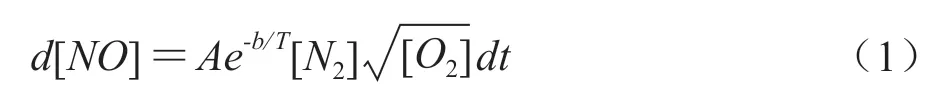

低氮燃烧技术的主要目标在于降低热力型NOx,其中大部分为NO,通过反应速率推导可得NO的生成速率表达式为:

式中:[NO]、[N2]、[O2]分别表示NO、N2和O2的浓度,A为指前因子,b为反应活化能,T为开尔文温度,t表示时间。

分级燃烧使燃烧器反应区温度场均匀,降低了峰值温度,烟气与空气预混,使氧气浓度降低,根据式(1)可知,反应速率随之降低,从而大幅减少了热力型NOx的生成速率,实现低氮排放。

2 实验研究

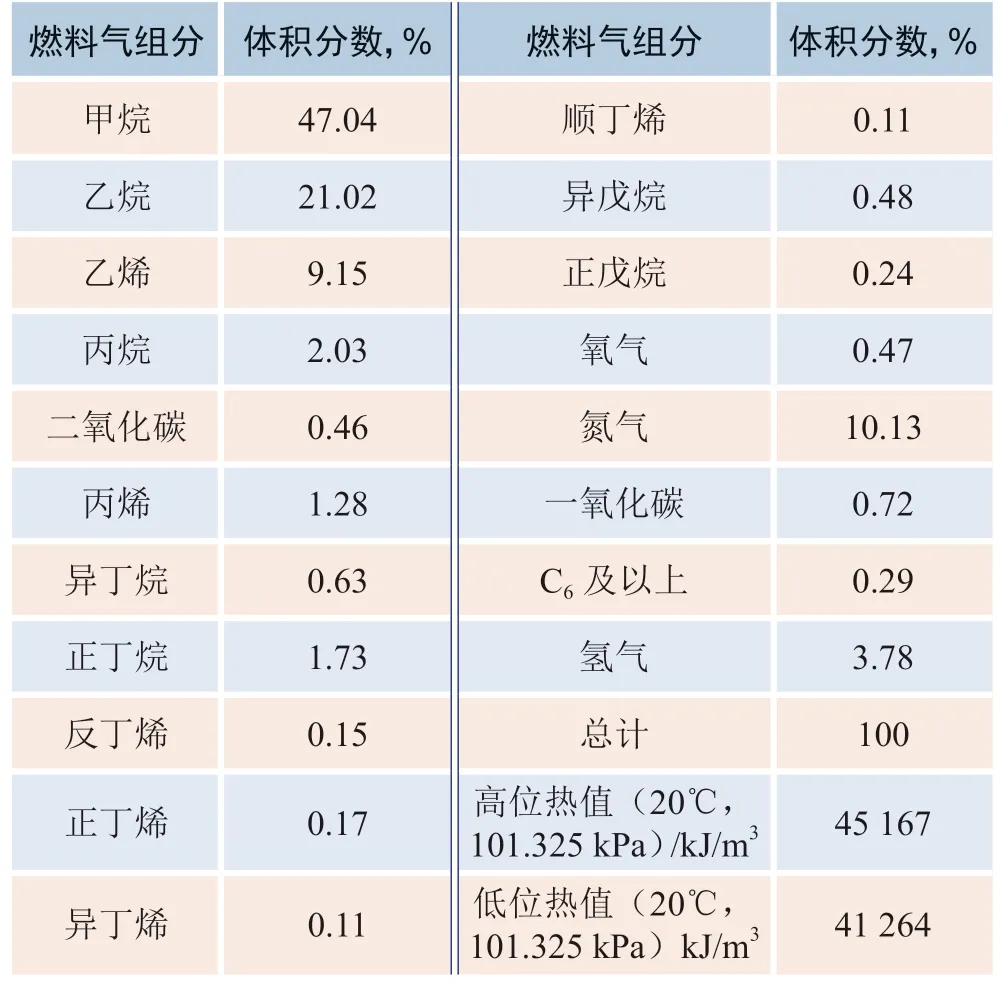

以四角切圆式动力锅炉为实验主体,采用先进低氮燃烧技术的燃烧器作为动力锅炉燃烧设备进行实验。燃烧器主要包括点火枪和主燃烧器两部分,主要管线包括点火燃气管线、主燃气管线、供风管线以及烟气再循环管线,所有管线均具备四条支路分别供应至四台燃烧器。实验采用鼓风机进行供风,空气温度为150℃,空气组分约为21% O2和79% N2;采用炼厂瓦斯气作为燃料气,燃料气组分与热值如表1所示。

表1 燃料气组分与热值

在动力锅炉整体系统排查完毕后,炉膛进行吹扫,燃气管线进行检漏,检漏合格后便可点燃点火枪,最后点燃主气枪。主火焰稳定燃烧后,分别调节设备负荷至50%(30 t/h)、75%(45 t/h)和100%(60 t/h),每次负荷调节完毕后需要调节风门和烟气再循环开度,待烟气排放数据稳定后记录数据。整体实验过程中需保持进风量、进风温度、燃气量、给水流量和产汽压力相对稳定,且过程中均采用瓦斯气进行燃烧。

3 结果与讨论

由于受到动力锅炉相关联系统的制约,无法实现动力炉30%~100%全负荷调节测试,因此选取了50%、75%、100%三个负荷点进行测试。为了确保测试的有效性,在整个测试过程中对动力锅炉整体运行情况进行了监测,不同负荷下的主要运行参数如表2所示。测试结果显示,测试过程中,各运行参数波动均较小,测试结果具备有效性。

表2 不同负荷测试期间动力锅炉主要运行参数

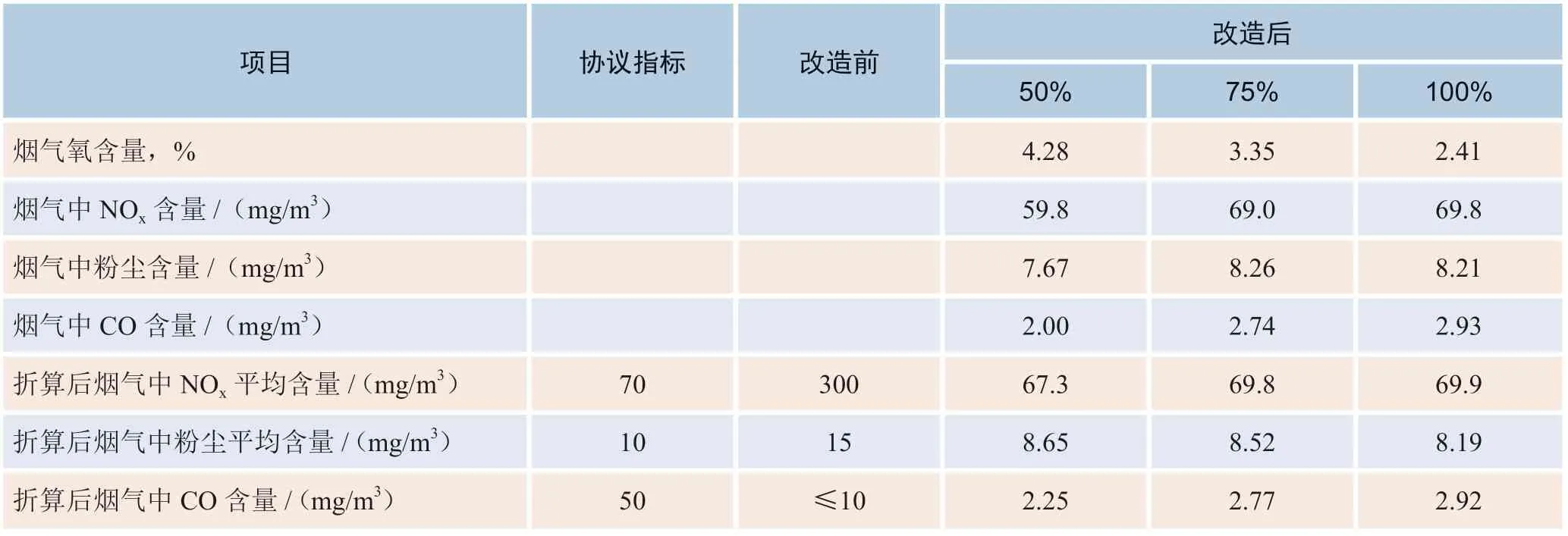

动力锅炉低氮燃烧技术改造前后的运行检测数据见表3。改造前烟气中NOx含量为260~340 mg/m3, 平均约为300 mg/m3;粉尘含量为13~18 mg/m3,平均15 mg/m3;CO含量小于10 mg/m3。改造后,50%~ 100%负荷范围内,动力锅炉烟气中NOx含量均小于70 mg/m3(折算后),CO含量均小于3 mg/m3,远小于技术指标规定的50 mg/m3,粉尘含量均小于 10 mg/m3。技术改造后烟气中NOx含量降低至改造前的23%,粉尘含量降低至改造前的67%,并且CO排放量未出现显著恶化的现象。由此可知,该次技术改造措施显著降低了动力锅炉NOx和粉尘排放。实践证明低氮燃烧技术以及烟气再循环技术在动力锅炉低氮改造中具有较高的可行性。

进一步分析表2和表3中不同负荷条件下的运行数据和烟气分析数据发现,由于动力锅炉负荷提升后需要调节配风以及增加烟气再循环量,以便实现该负荷下的低NOx排放,所以当NOx排放符合技术指标时,负荷越高需要增加的烟气再循环量幅度越大。三种负荷条件下的烟气再循环开度分别是33.6%、53.7%和98.7%。而在此条件下,燃烧状态和烟气排放指标均稳定后,高负荷的烟气排放中氧气浓度由4.28%降低至2.41%。这一现象是烟气再循环技术应用中无法避免的。

表3 不同负荷条件下烟气分析数据

此外,表2中热效率计算结果显示,烟气再循环量的大幅度增加虽然降低了供风中氧气浓度,降低了整体反应速度,但由于其优化了整体燃烧温度场,动力锅炉的整体运行热效率并未受到显著影响。改造前热效率为93.50%,改造后,以50%负荷运行时,锅炉热效率降低0.36%;75%负荷运行时,锅炉热效率降低0.85%;100%负荷运行时,锅炉热效率降低1.35%。可见该次技术改进措施对于动力锅炉热效率和运行状态影响较小。

4 工业应用问题分析

该次技术改进总体表现优异,在运用低氮燃烧技术以及烟气再循环技术的条件下,动力锅炉的总体运行状态未受到显著影响,并且能够有效改善烟气排放指标。但也存在着一些问题,需要进一步进行技术创新。

1)炉膛浇注料将减少炉膛受热面,导致炉膛温度升高,提高NOx生成速率,导致NOx排放增大。在满负荷60 t/h的情况下,再循环烟机挡板全开,氧含量控制在2.3%~2.5%,外排NOx才能保持在70 mg/m3以下,若想进一步降低NOx,一方面可继续降低炉膛氧含量,但出于锅炉安全稳定运行的需求,烟气中氧气含量不能降太低;另外一种实现方式则是将炉膛内的浇注料去除。因此,NOx控制在70 mg/m3以下是该次技术改造的瓶颈所在,需要进行技术创新以便进一步降低NOx排放。

2)随着再循环烟气量的加大,炉顶火焰摄像头看不清每支燃烧器火焰燃烧情况,炉膛内只看到一片透亮光影,经摄像头维保人员多次调整,效果仍不明显。原因或在于烟气再循环量大幅度增加后,整体的平均反应速率有所降低,影响炉膛内的可视度。此外也不排除浇注料的影响。因此,需要改善视频监测方式,以便更好地监控炉内燃烧 状态。

5 结论

基于某炼厂60 t/h燃气动力锅炉,结合燃料分级燃烧、分级供风和烟气再循环等技术对整体设备进行技术改造。技术改造后锅炉负荷能够达到设计负荷60 t/h,且燃烧稳定,烟气中NOx含量降低至70 mg/m3以下;粉尘稳定在10 mg/m3以下;CO稳定在50 mg/m3以下。技术改造方案能够显著改善动力锅炉烟气排放指标。燃料分级燃烧技术、分级供风技术以及烟气再循环技术在动力锅炉工业应用中具备较高的可行性;烟气再循环量的大幅度增加对于动力锅炉热效率影响不显著;烟气再循环量的增加将显著降低烟气中氧气含量,出于安全运行需求,进一步降低NOx排放无法采用提高烟气再循环量实现。