商用车生产线分布式胎压匹配方案设计

黄 帅, 周 旋, 王 凯, 李颀楠, 郭聪聪

(徐州徐工汽车制造有限公司, 江苏 徐州 221000)

1 引言

轮胎压力监测系统 (TPMS),主要作用是在汽车行驶过程中对轮胎气压进行实时监测,当汽车轮胎处于亚充气状态时,TPMS系统将向驾驶员发出警告,避免汽车在轮胎充气压力不足情况下负重行驶而导致交通事故,从而确保汽车行驶安全。一般在汽车下线前,整车厂都会对汽车进行胎压匹

配[1-3]。

商用车的轮胎数目较多,轮胎数目从6个到14个不等,不同车型的车桥配置不同,车桥安装的轮胎数目也不相同。传统的胎压匹配方案一般将胎压匹配功能放在轮胎装配工位进行,需要操作人员按照一定顺序,逐一激活轮胎传感器,再将传感器ID通过OBD口写入TPMS控制器,最后将车辆识别码与传感器ID绑定上传MES系统,繁琐的操作和工位占用,既影响了生产节拍,也存在因为轮胎并排安装导致的错位激活的风险,严重不符合整车厂对车辆品质的管控要求。相比之下,本文提出的分布式胎压匹配系统可以很好地解决上述问题。

轮胎压力监测系统 (TPMS)作为汽车三大安全系统之一,与防抱死制动系统 (ABS)、安全气囊 (ABM)系统一样,越来越受到整车厂重视。目前,针对胎压匹配系统的研究主要集中于TPMS控制器和CAN总线通信的实现,对于商用车生产线如何进行胎压匹配的研究并不多。在文献4中,张畅提出了一种基于ABS自适应定位算法的胎压监测系统的方案,通过多次数据采集,并对数据进行线性统计,从而实现胎压定位与检测。文献5中,李安和张莉提出了一种基于Power Architecture处理器的便携式TPMS轮胎定位匹配仪设计,实现了手动胎压匹配。文献6中,乔晓华和华楚霞提出了一种基于各轮加速度信息及信号强度的自动胎压匹配方案,实现了汽车在行驶过程中进行自动胎压匹配,该方案不适用于整车厂进行批量生产时的胎压匹配。

本文基于生产线MES系统设计了分布式胎压匹配系统,该系统从MES获取生产计划和车型配置,计算装有胎压传感器轮胎的次序,结合位置传感器触发的信号,自动调用传感器激活程序获取每个轮胎预装传感器的ID,并将传感器ID和车辆识别码 (VIN)绑定上传MES系统。在生产线末端进行汽车下线配置和功能检测时,根据VIN下载对应的传感器ID,再通过统一诊断协议写入到TPMS控制器内,最终实现了自动化的匹配过程。

2 实现方案

2.1 整体方案设计

胎压匹配实现的是将轮胎内置传感器的ID与轮胎位置绑定的过程。汽车轮胎的气门芯处会安装内置传感器,传感器不断采集气压信号和温度信号,并将采集的信号转换成电信号,再通过无线发射器将信号发射出去。

胎压匹配就是利用这一原理,通过特定的频率去激活传感器,再将传感器发射出来的信号接收回来,分析其中信息,将传感器ID、温度、压力剥离出来,按照一定顺序组合,通过统一诊断协议写入到TPMS控制器中,实现轮胎位置和传感器的绑定[7-8]。

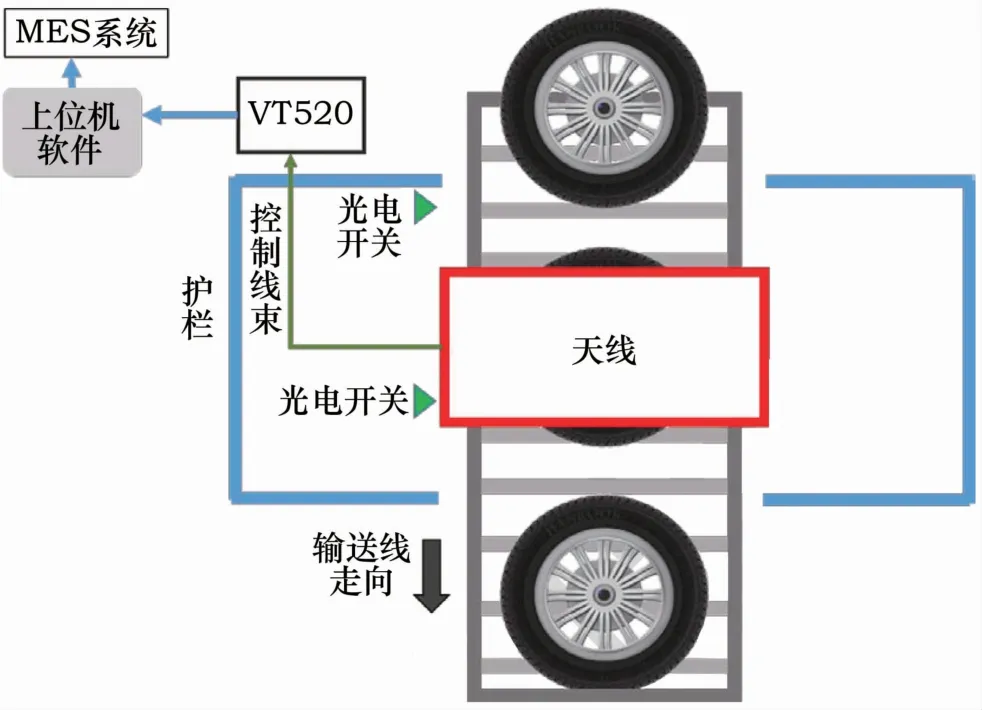

本方案将轮胎传感器激活和采集传感器ID的功能放置在轮胎输送线进行。在左右轮胎输送线末端1m空间内各设置一套无人值守的胎压激活设备,整个系统由工控机、上位机软件、传感器激活设备、光电开关、通信线束、护栏等组成,其中传感器激活设备选用的是法国ATEQ生产的VT520及配套天线。系统方案原理示意图如图1所示。

图1 胎压匹配系统方案原理示意图

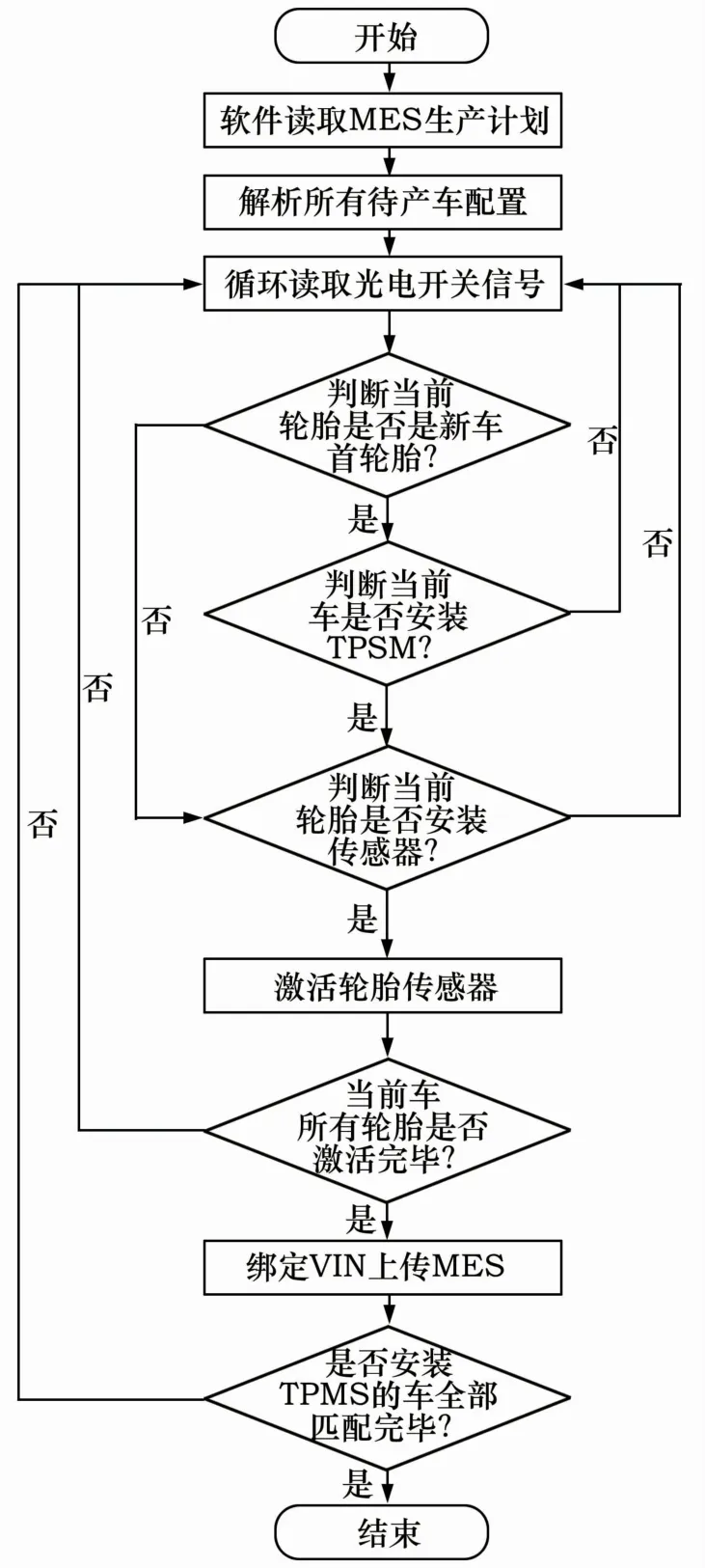

上位机软件与MES系统通信,自动抓取当日排产计划,根据每台车的配置信息,计算总轮胎数目和安装TPMS车的数量及次序。在轮胎输送过程中,上位机循环采集光电开关信号,当安装了TPMS的车进入轮胎安装工位后,上位机软件判断出安装有传感器的轮胎进入激活工位后,控制VT520驱动天线激活轮胎传感器。当该车所有轮胎全部激活完毕后,上位机软件自动将轮胎传感器ID按照一定顺序与VIN绑定上传MES系统。本文设计的胎压匹配方案基本工作步骤如图2所示。

图2 胎压匹配方案基本工作步骤

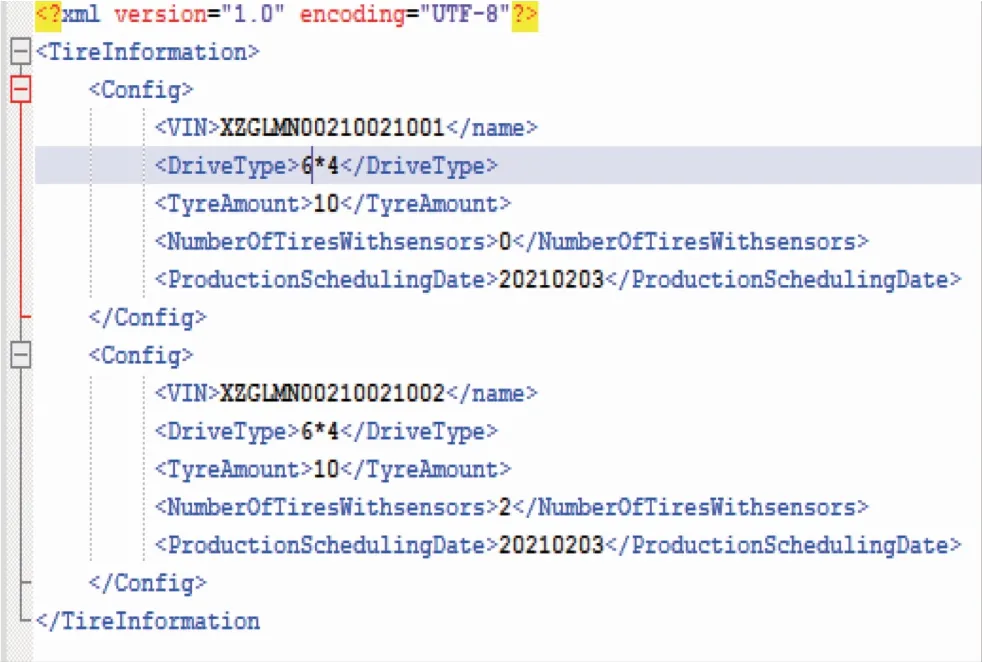

2.2 MES接口设计

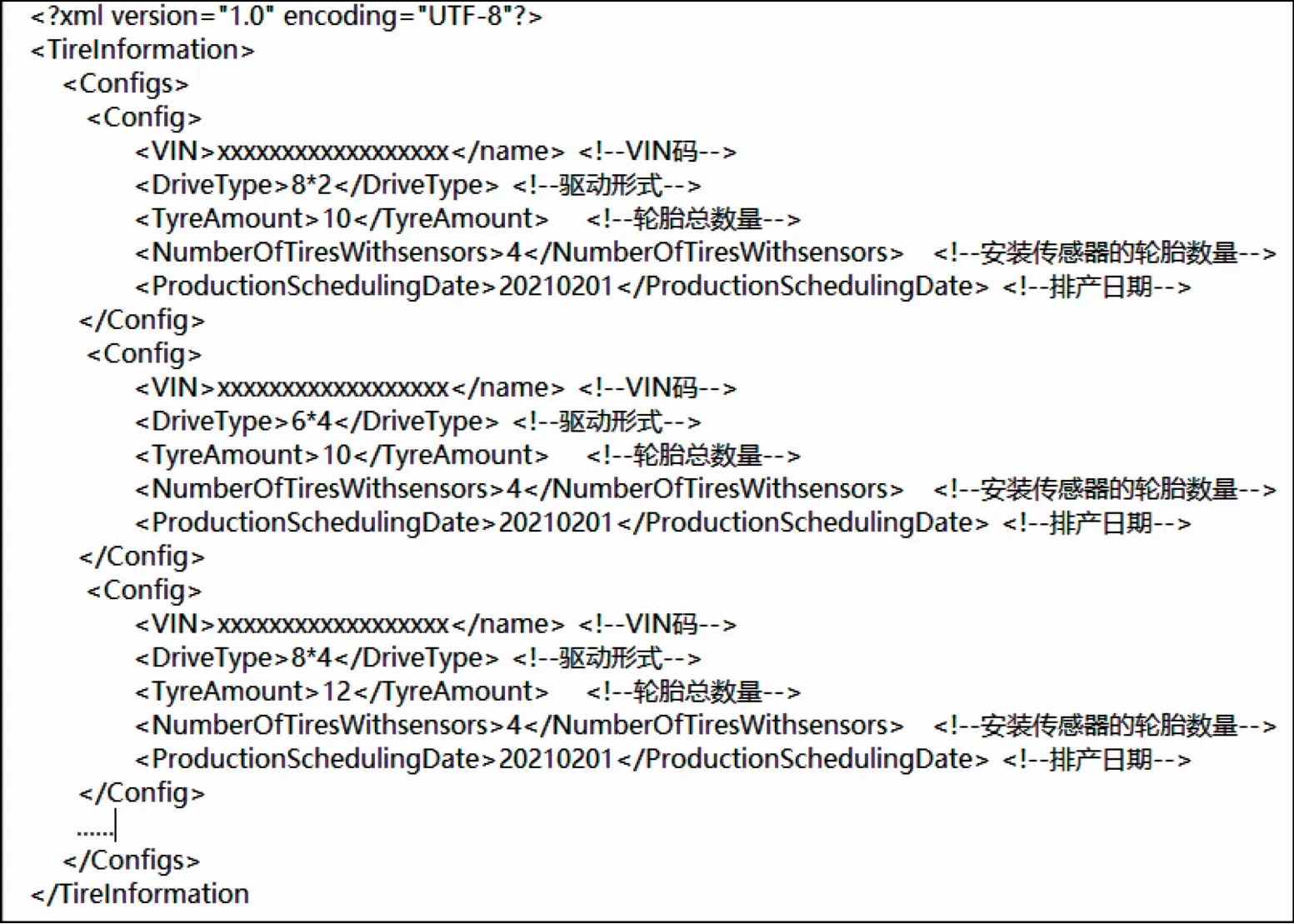

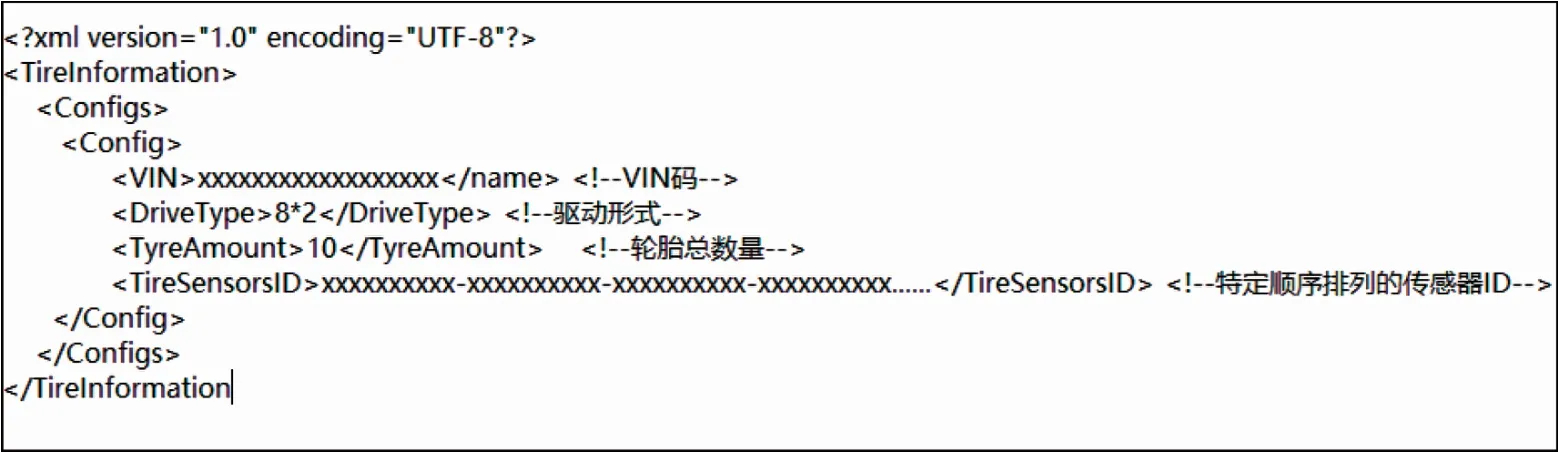

上位机软件与MES系统之间的通信通过HTTP协议实现,数据格式以xml形式定义。xml文件主要包含VIN码、驱动形式、轮胎总数量、安装胎压传感器的轮胎数量、排产日期等节点。上位机软件启动后,通过调用一次通信接口,下载当日所有排产车的胎压配置信息。轮胎输送线上位机软件下载接口的xml数据格式定义如图3所示。

图3 轮胎输送线上位机软件下载接口数据格式

上传接口主要包含VIN码、驱动形式、轮胎总数量、安装胎压传感器的轮胎数量、传感器ID、激活时间等节点。上传接口的xml数据格式定义如图4所示。

图4 上传接口数据格式

当待检车进入生产线末端时,生产线末端检测工位上位机软件根据待检车VIN码,从服务器下载该VIN码对应的胎压传感器ID数据。xml文件主要包含VIN码、驱动形式、轮胎总数量、传感器ID等节点。下载接口的xml数据格式定义如图5所示。

图5 下载接口数据格式

2.3 轮胎排序方法设计

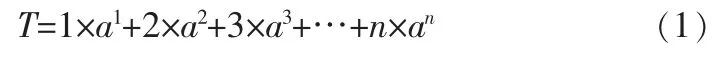

当第1个轮胎触发光电开关后,上位机软件启动循环例程。假设第n台车驶离工位,那么在此之前,已经有T+2个轮胎经过左右两边的激活工位,T的计算方法如公式 (1)所示。

其中,a1,a2,a3……an代表每台车需要安装的轮胎数量。

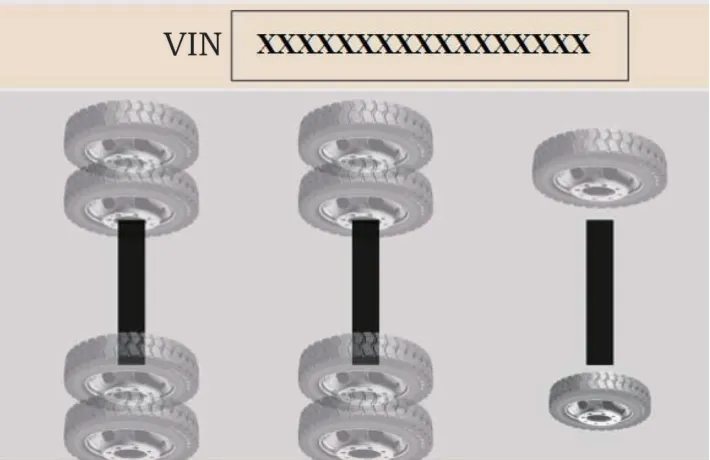

当第n+1台车驶入工位,上位机软件从列表中查询第n+1台车配置信息,获取该车VIN码、总轮胎数量、驱动形式等信息,并根据驱动形式解析出该车轮胎布局和安装带有胎压传感器的轮胎位置。假设该车安装了10个轮胎,其中6个轮胎安装了胎压传感器,轮胎布局形式如图6所示。

图6中,前桥和中桥安装了带有传感器的轮胎,后桥4个轮胎未安装传感器。在轮胎输送线上,左右两边各输送5个轮胎,那么上位机软件根据左右激活工位的光电开关触发的信号,分别激活3个轮胎。此时,第n+1台车所有带有胎压传感器的轮胎全部激活完毕,上位机再次收到光电开关信号后,只计算总轮胎数目,不再触发激活例程。当轮胎数目达到10个轮胎后,上位机将传感器ID按照特定顺序排列并绑定VIN码回传MES系统。

图6 轮胎布局图

2.4 生产线末端胎压匹配UDS编程设计

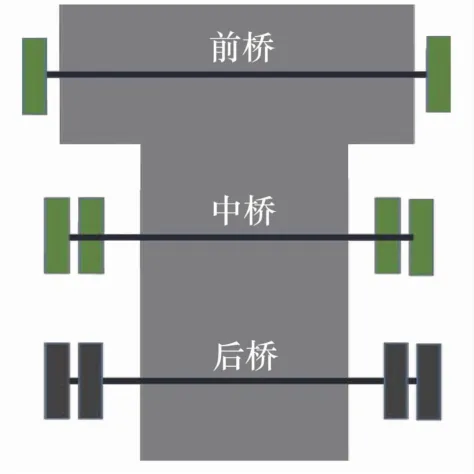

统一诊断服务 (Unified Diagnostic Services)简称UDS,基于UDS协议的胎压匹配过程是按照UDS规定的相关服务命令实现上位机与TPMS控制器的通信。本文参考市场上大多数商用车的诊断流程,设计了UDS 编程步骤,如图7所示。

图7 轮胎布局图

TPMS控制器收到上位机软件诊断会话服务请求后,会话模式由默认会话模式切换到扩展会话模式。在进行TPMS参数写入之前,需要对TPMS控制器进行安全解锁,上位机向控制器发送请求Seed的诊断服务,控制器返回一组随机生成的Seed。上位机通过特定的安全算法计算出密钥,并按照一定顺序发送给控制器,控制器收到密钥后进行内部校验,如果密钥正确则解锁控制器,如果密钥错误则返回否定响应码。

TPMS 解锁成功后,上位机通过写入诊断服务向TPMS 写入传感器ID。写入成功后,通过复位诊断服务进行控制器复位。复位完毕,上位机软件再从控制器读取胎压传感器ID并与写入的值进行比对校验,两者一致则胎压匹配成功,两者不一致则胎压匹配失败。

3 仿真测试

恒润科技TESTBASE-VCI总线通信卡提供了一套完整的函数库,包括himetal3api.lib、himetal3api.dll、himetal3api.h等文件,通过对函数库进行二次开发和调用,可以实现CAN卡通道连接与打开、诊断参数设置、诊断服务发送与接收等功能。ATEQ的VT520提供了丰富的设计文档,上位机软件可以通过串口通信的方式控制VT520驱动天线激活和关闭[9]。通过PLC采集光电开关信号可以实现轮胎位置感知和计数功能。本文选用的PLC型号是西门子S1200,光电开关型号是欧姆龙E3JK-TR12-C。胎压传感器、TPMS控制器分别是从报废车辆上拆卸下来的实物,将传感器安装在纸箱侧壁来模拟轮胎。TPMS控制器与CAN卡之间通过特制线束进行连接。

MES系统软件采用JAVA语言编程,在Eclipse平台上开发,主要包括数据存储、查询、下发等功能,数据库使用的是MySQL 5.7。MES系统软件部署在阿里云服务器。

上位机软件在VS2017平台上开发,采用C#语言编程。上位机软件与MES之间的通过HTTP协议实现通信,微软提供了一套完整的API,可以直接调用System.Net下的接口实现下载、上传等功能。

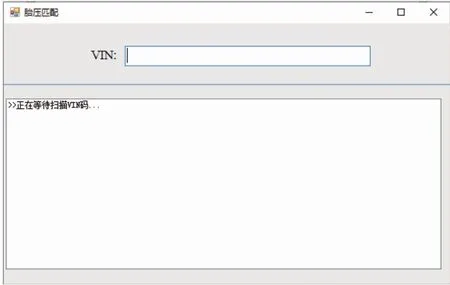

本文使用VS自带的Winform框架设计上位机软件GUI界面,如图8和图9所示。

图8 轮胎输送线上位机软件界面

图9 生产线末端上位机软件界面

本文在测试中模拟生产线排产2台车,其中第2台安装了TPMS控制器,驱动形式是6×4,安装了2个带有传感器的轮胎。上位机软件从MES下载的生产计划xml文件如图10所示。

图10 生产计划xml文件

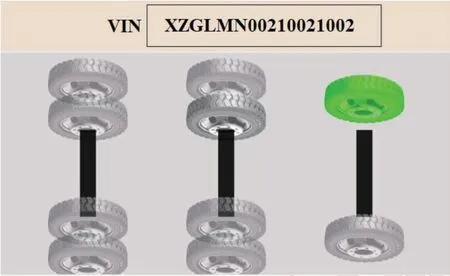

当轮胎输送线上位机软件循环读取到光电开关信号,计算出轮胎总个数为11时,软件界面显示第2台车VIN码,同时启动激活例程激活轮胎传感器。软件界面显示如图11所示。

图11 软件激活传感器界面

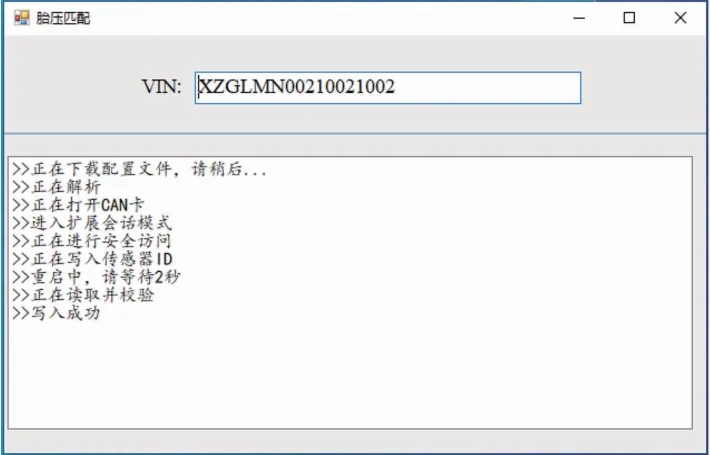

第2台车所有轮胎经过光电传感器之后,传感器ID和VIN码绑定上传MES系统。在生产线末端上位机软件输入第2台车VIN码,软件自动从MES系统下载该车对应的包含传感器ID的xml文件。软件解析xml文件,并打开总线通信CAN卡向TPMS写入传感器ID。软件界面如图12所示。

图12 向TPMS控制器写入界面

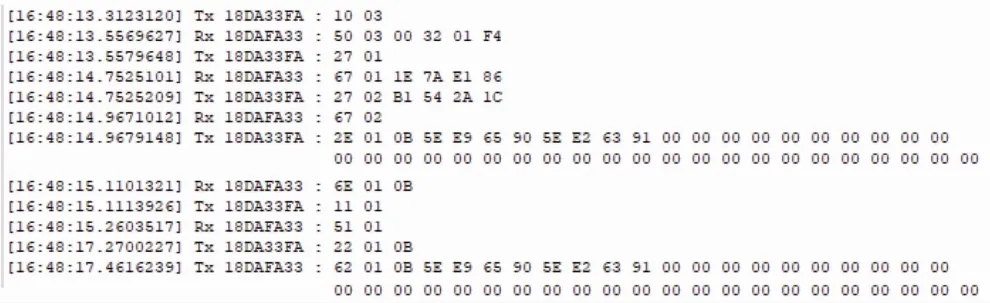

软件与TPMS通信时记录的LOG如图13所示。

图13 CAN总线通信LOG

实验结果表明:本文设计的分布式胎压匹配方案能够自动、准确地调用传感器激活例程,达到了设计需求,实现了商用车自动化的胎压匹配过程。

4 结束语

本文设计的分布式胎压匹配方案,可以有效解决当前商用车生产线胎压匹配存在的操作繁琐、生产节拍紧张、错位激活等问题,既提高了胎压匹配效率,又可以降低了错位匹配风险。该方案的提出,提高了整车厂生产线的自动化和智能化水平,具有良好的应用前景。

——元征X-431标定胎压传感器的方法