码头重箱堆场施工特点及关键工序控制

王照田,王家城

(中交广州航道局有限公司,广东广州 510220)

引言

随着港口的快速发展和吞吐量提升,集装箱运输作为海运方式的优越性得到很好的体现。近年来集装箱码头的建设需求显著增多,而集装箱重箱堆场作为集装箱码头的重要组成部分,其建设和管理水平直接影响着后续码头使用运营效率及安全性。本文结合北海港铁山港区5#泊位重箱堆场工程施工实践,研究重箱堆场施工特点,分析其施工关键工序及控制要点,对提高其施工质量及效率,并对前期设计和后续运营提出相关建议。

1 工程概况

北海港铁山港区5#位码头使用功能为散杂货兼顾集装箱泊位,设计集装箱年通过能力为80 万TEU,应用E-RTG 轮胎龙门吊作业,集装箱堆高5层。集装箱区域布置8 块堆场,面积约为6.37 万m2,平面尺度约为320×200 m。设计高程为+7.5 m。采用高强砼联锁块铺面,其结构为:10 cm 厚高强混凝土联锁块面层+3 cm 厚中粗砂垫砂层+45 cm厚6 %水泥稳定碎石基层+20 cm 厚级配碎石垫层。

2 施工特点

重箱堆场需要在较小的区域内密集地布置高强铺面面层和相关构筑物以实现堆存、交接和保管集装箱功能,因此具有平立面施工交叉,施工工序搭接多,细部处理和整体外观要求高的特点。

2.1 构筑物类型复杂多样

从平面布局上看,重箱堆场四周布置有电缆沟和排水沟,堆场内有跑道梁16 条,南侧有转向板32 个,箱式变电所1 座,高杆灯基础4 个,防风系拉基础24 个,电缆手井11 个。平面布局紧凑,涉及现浇素砼、现浇钢筋砼及预制构件等工艺。

2.2 施工工序多

从断面结构上看,在完成强夯地基处理检测合格后,按照先深后浅组织施工,先进行深基础结构与管网施工,再进行铺面结构层施工,局部相应附属设施全部完成后进行联锁块面层施工。主要工序包括地基处理、沟槽开挖、基础垫层、水稳基层、钢筋绑扎、支模、砼浇筑、面层铺设及缝隙搭接等。

2.3 内部搭接部位多

从细部组成上看,堆场本身使用要求需要各类构筑物,在施工过程中所需材料种类和数量、设备配合、管线接口等非常多,工序精细化要求高,且搭接质量决定着整体工程质量和后续使用效果。严格控制好底基层的施工质量,尤其是跑道梁、各类管沟、高杆灯基础、管井等深基础回填质量,确保分层夯实,减少因回填质量问题而引起的面层不均匀沉降。

2.4 外观质量要求高

从整体效果上看,重箱堆场对场地排水、平整度、沉降及机械行走精准度要求严格。场地的排水坡面控制在满足堆场坡度的前提下,使堆场的各结合面连接和顺、排水顺畅。其平整度影响着堆箱高度和稳定性,以及吊装机械正常行走使用。

3 施工关键工序

施工前,根据堆场平面布置图、管线综合图等设计图分析各项施工内容,结合各结构细部设计图,确定结构形式、埋深、间距等,决策施工顺序。

按照“先地下,后地上,先深后浅”的总体思路组织施工。先施工电缆、通信管网等线状构筑物,后同步进行深型条状和单个独立基础施工,再进行跑道梁、滑触线及转向板等浅基础施工,最后进行面层联锁块铺设。

3.1 地基处理

本工程重箱堆场场地土质主要为吹填砂和回填土,厚度达6~7 m,相对松散。根据设计要求采用强夯工艺,重箱堆场区地面设计荷载为50 kPa,土基回弹模量60 MPa,土基压实度不小于95 %,地基承载力特征值不小于150 kpa。

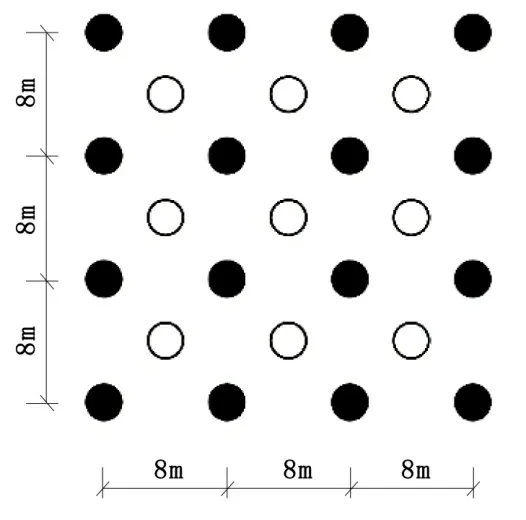

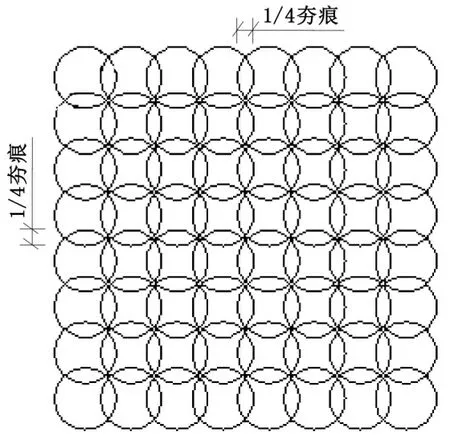

根据测算,强夯工艺选用点夯和普夯各两遍,夯击能点夯3 000 kJ,普夯1 000 kJ,可满足施工要求,并在施工组织中根据《强夯地基处理技术规范》(CECS279-2010)组织施工,点夯最后两击平均夯沉量不大于50 mm,满夯按1/4 锤印搭接,夯后用25 t 以上压路机碾压平整直至没有明显的碾压痕迹,满足压实度要求。点夯夯点布置与满夯布置如图1 和图2。

图1 点夯夯点布置图

图2 满夯施工布置图

强夯工艺地基处理后采用浅层平板载荷试验方法进行地基承载力检测,根据第三方检测报告,试验最大荷载300 kPa,单检查点累计总沉降量分别为6.10 mm 及10.22 mm,承载力特征值为150 kPa,其工序满足设计和后续要求。标准贯入试验显示检测标准值为22 击,表明地基处理后吹填砂土质达到中密~密实状,满足设计密实度要求。

3.2 地下管网及深基础结构施工

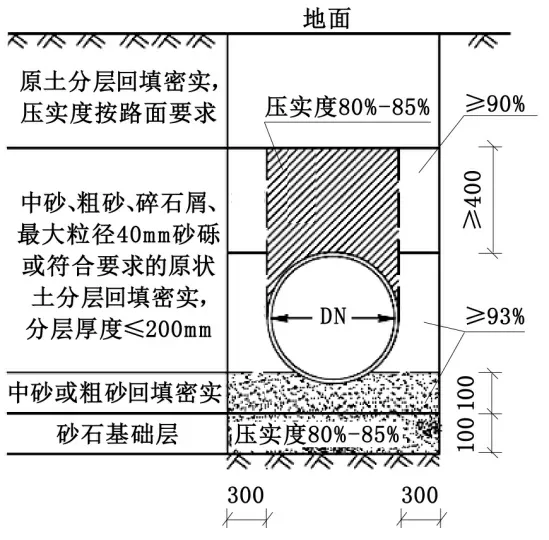

给水管网与场地内排水沟、电缆沟方向平行,位置靠近,先完成深基础结构施工避免二次开挖破坏。深基础结构整体现浇完成且混凝土达到设计强度的75 %后进行回填,防止回填土挤坏侧墙。回填时沟槽内不能有积水,两侧同时均匀下料回填,采用小型机械夯实,每层回填厚度控制在15 cm 以内,逐层夯实。回填后组织给水管网铺设,排管后按《给排水管道工程施工及验收规范》进行闭水试验,达到设计要求的管压后人工回填,管线正上方使用小型平板夯分层碾压压实,压实度不小于80 %,填土厚不小于40 cm,分层厚度不大于20 cm,填料粒径选用不大于4 cm 的中粗砂,避免压实度不足导致后续施工或使用中管道受压损坏。给水管道断面图见图3。

图3 给水管道断面图

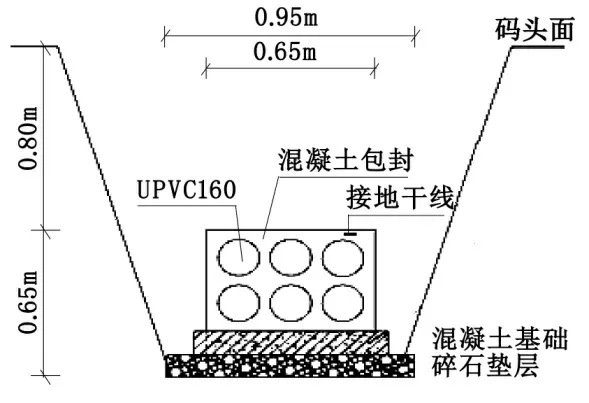

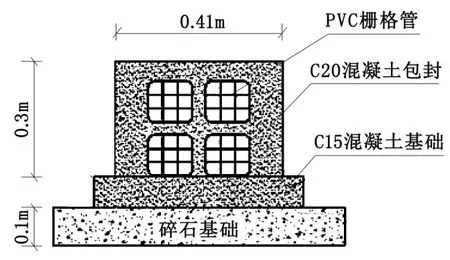

电缆、通信管网与跑道梁、电缆沟等连结,两类管道开挖基础小,基础为碎石及贫砼垫层,排管完成后进行混凝土包封,无填土压实要求,施工中独立进行,预先埋设。电缆、通信管中不能掺砂土,避免后续穿线失败造成需要返工的情况。其典型断面见图4 和图5。

图4 通信管道断面图

图5 电缆排管断面图

电缆、通信井,在排管安装时预留槽位,做好基础,将预制好的井身用平板车运输到现场后,通过汽车吊安装,预留开口与电缆管需保持标高一致,保证后续穿线顺利。

3.3 铺面结构基层施工

重箱堆场铺面结构基层包括级配碎石垫层、6 %水泥稳定碎石层。

1)配合比设计

施工时根据设计要求完成基层料配合比设计,送工地试验室验证,配合比合格后投入使用,其中水泥稳定碎石层配合比进行无侧限抗压强度试验优化。

2)级配碎石垫层施工

碎石混合料所用集料压碎值不大于30 %,液限不大于28 %,塑性指数不大于6。级配碎石级配范围要求筛孔尺寸0.075~37.5 mm 且满足级配要求。

按配合比下料拌合,施工过程中根据运距和气温等实际情况适当调高1~2 %含水量弥补运输和碾压过程中的水分损失。摊铺前要求保持路基表面洒水湿润,自卸车现场直接卸料,再用推土机、平地机分别进行粗平和细平,最后使用压路机压实,直至表面不出现压实痕迹,满足《水运工程质量检验标准》(JTS257-2008)要求,压实度大于96 %。

3)水泥稳定碎石层施工

碎石混合料原料严格按级配范围要求,压碎值不大于30 %,液限不大于28 %,塑性指数不大于5。水泥稳定碎石层级配范围要求筛孔尺寸0.075~26.5 mm 且满足级配要求。

依据《公路路面基层施工技术细则》指导水泥稳定碎石层施工,水泥稳定碎石混合料由稳定土拌合机进行搅拌以确保质量稳定性,施工中根据配合比设计结合施工时的气温、运距等适当增减含水量0.5~1 %。受限于水泥凝结时间,水泥稳定碎石层材料从拌合到摊铺完成不超过2 小时。水泥稳定碎石混合料采用自卸车和摊铺机协同作业方法,自卸车后退至摊铺机所在位置,边卸料边随着摊铺机往前进,摊铺机摊铺速度控制在1.5~1.6 m/min,且必须连续、均匀。摊铺时工人应注意粗集料扎堆现象,人工铲除局部粗集料窝,填补混合料。摊铺整平成型后,用不小于25 t 振动压路机进行碾压。压实度不低于98 %。水泥稳定碎石层施工应始终保持湿润,施工后立即覆盖透水无纺土工布,2 小时后开始洒水养护且不少于7 天,在此期间隔离施工区域,保证施工质量。由于重箱堆场水稳层厚度为45 cm,必须进行两次摊铺,压实厚度不大于25 cm,第一层水稳层强度检测合格后再进行第二层施工。

水泥稳定碎石层施工过程中及施工后进行了相关试验,压实度达到98 %的设计要求,代表值为98.2 %;取芯成型正常,无侧限抗压强度试验强度代表值4.9 Mpa,大于设计要求的4.5 Mpa,可以满足后置工序施工要求。

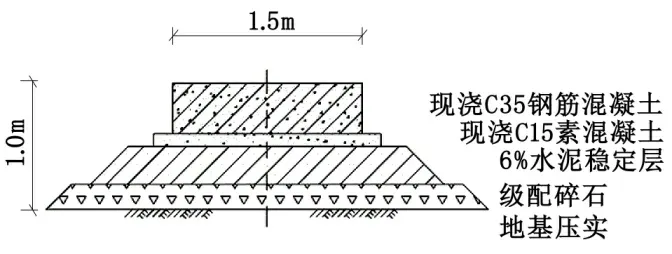

3.4 浅基础施工

跑道梁及附属结构(转向板、防风系拉装置)基础属于埋深浅、规格小、数量较多、分布密集的现浇钢筋砼结构,按混凝土工程要求控制质量。铺面基层施工按跑道梁在场区分布情况分块进行。

图6 跑道梁结构图

由于浅基础部分直接与面层联锁块进行搭接,其接口细部应先清理未压实级配碎石和水稳层,留出毛槎接口,后由下至上采用C35混凝土进行浇筑,振捣到位,确保面层整体平顺美观。

3.5 铺面结构面层施工

1)砂垫层施工

水泥稳定碎石层与联锁块间设3 cm 中粗砂垫层用于找平,装载机配合自卸汽车运进填砂区,按坡度要求测量放线,确保砂垫层的厚度和均匀度,最后人工用刮板刮平。

2)人工铺设联锁块

联锁块沿设计流动机械运动方向45°排列,铺设时用橡胶锤敲打联锁块防止松垮,联锁块铺设完成后用细干砂填缝,接缝宽度不大于3 mm,联锁块铺设完成后用压路机压实。

以上关键工序在工程实践中,应严格按照由深至浅部署。点、线、面类型构筑物施工顺序结合,人料机配置到位,高效有序组织实施。

4 结语

1)重箱堆场采用强夯工艺地基处理后,进行级配碎石垫层和水泥稳定碎石基层施工,再进行砂垫层铺设高强混凝土联锁块面结构型式,配置跑道梁及滑触线等辅助设施,其工艺是可行的,施工质量有保障的。目前,该工程已投入使用一年多,运营正常,其铺面结构质量良好,未发生质量问题。

2)重箱堆场施工应根据其特点及关键工序,做好全过程控制,严格执行设计规范和质量要求,从原材料、预制件、细部尺寸、工序交底、工序验收、实体检测及后续监测等全过程、全方位做好控制,确保每道工序和每个部位符合要求,从而确保整体工程质量。

3)设计方案应结合现场实际进行,可从工程经济性、耐久性、使用效果、施工工艺、维修等方面进行比选。同时,在现场施工过程中,对各类管网、管井及辅助构筑物在不影响使用功能前提下可进行局部调整优化,减少各类碰撞或冲突,利于施工。

4)重箱堆场及空箱堆场均要严格按照堆场箱的箱位划线堆箱,最大堆高5 层。使用过程中应严格控制超设计标准的机械作业。同时,由于各种沟井与其周边堆场在基础及结构上的差异,使用过程中产生的不均匀沉降,引起周边场地的标高变化,将会影响堆场的正常排水,因此,当沟井边场地标高低于井的标高时应及时调整。