简析真空预压水泥搅拌桩的防护作用

张 哲,相如昕,张赫路,戴 超,秦菲菲,李晓宁

(交通运输部天津水运工程科学研究所,天津水运工程勘察设计院有限公司,天津,300456)

引言

真空预压加固软土地基将对周边土体产生“收缩效应”,即使周边土体向真空预压区移动[1-2]。根据工程经验,距真空预压边界20 m 范围内地表沉降较为显著,甚至会产生地面开裂的情况[3-5]。当真空预压场区距离建筑物较近时,规范[6]要求真空预压处理区的边界距离已有建筑物20 m 以上,然后通过换填方式处理已有建筑物近距离范围内的软土。该种方式不仅工艺麻烦,且换填需要在真空预压卸载以后进行,将会延长工期,影响工程效益。

黄骅港某软基处理项目采用真空预压方式进行加固,加固范围内有1 座已建导标。真空预压加固软土过程中,土体发生沉降时已建导标桩基础将产生负摩阻[7],促使导标基桩轴力增加并发生沉降,进而对已建导标的结构安全产生影响。本项目工期较紧,不适宜采用真空预压时预留安全距离与预压后换填处理建筑物周边软土的工艺。现场经研究后计划采用在已建导标周围施打一圈水泥搅拌桩的工艺对已建导标进行防护,文章通过ABQUES 软件对水泥搅拌桩的作用进行了分析,结果表明水泥搅拌桩能显著减小真空预压对导标的影响。基于上述计算结果,现场将水泥搅拌桩工艺付诸实施,直至真空预压软基处理结束导标一直处于安全状态,验证了本工艺的可行性,可为类似工程提供借鉴。

1 工程概况

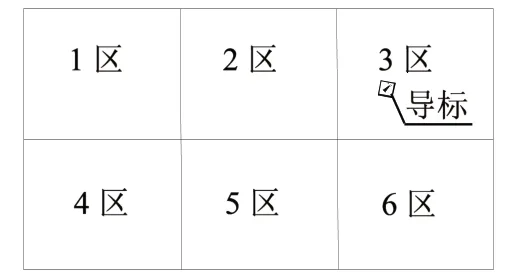

该真空预压软基处理工程共分为6 个分区,加固总面积16.2 万m2,每个分区为150×180 m 的小分区,其中第3 分区内存在1 座已建导标,导标位置见图1。

图1 导标位置示意图

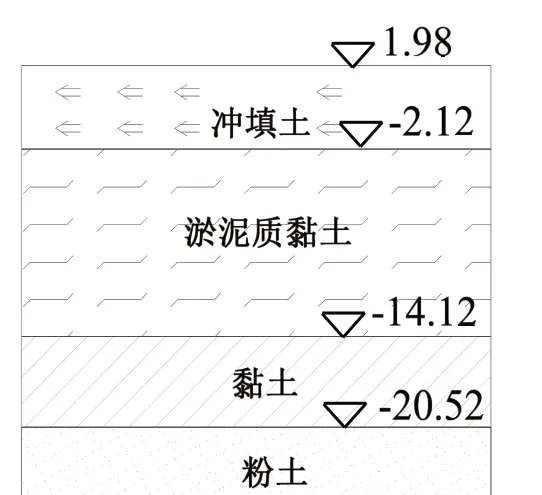

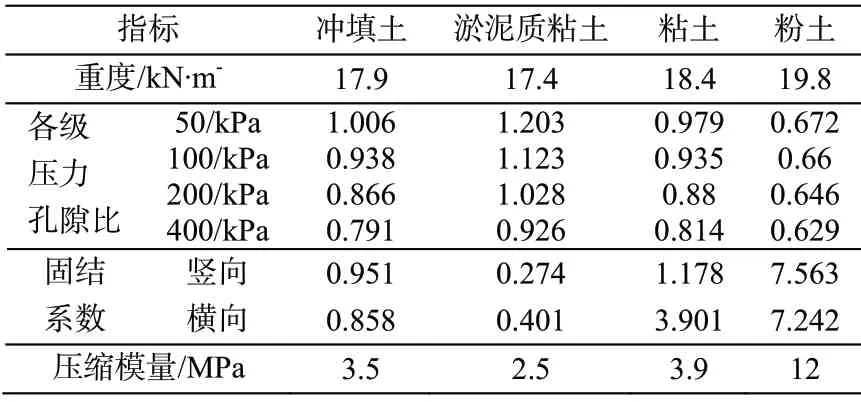

根据勘察资料,导标所在的第3 分区的土层分布从上至下依次为:4.1 m 冲填土、12 m 淤泥质粘土、6.4 m 粘土、下部为粉土,土层分布见图2,相关指标见表1。

图2 第3 分区土层分布图

表1 各土层相关指标

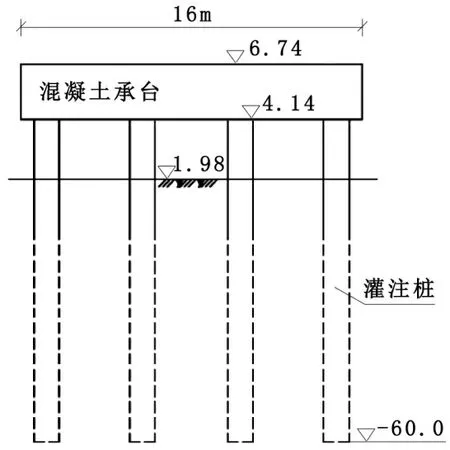

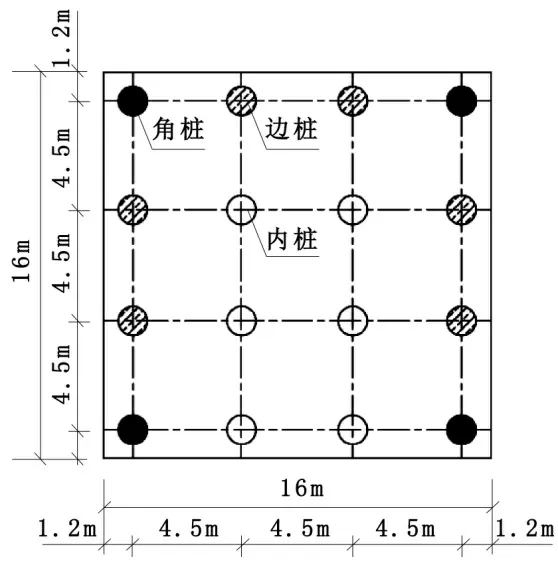

导标基础采用桩基承台结构,承台厚度2.6 m,承台平面尺寸16×16 m,地面高程1.98 m,承台下部由16 根直径1 200 mm的钢筋混凝土灌注桩提供支撑,桩底标高约-60 m。导标基础断面图见图3,桩基平面分布图见图4。

图3 导标基础断面示意图

图4 桩基平面布置图

为保护真空预压期间导标的安全,现场研究采用在导标承台四周2 m 距离为轴线沿导标承台四周施打一圈水泥搅拌桩,旨在阻断真空预压抽气期间导标基础周边土体的降水,减少导标基础周围土体沉降或侧向变形。

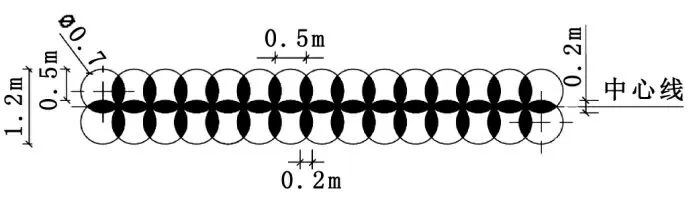

本工程真空预压塑料排水板正方形布置,间距1m,底高程-15 m,抽气期间真空压力不小于85 kPa,抽气时间120 天。水泥搅拌桩采用双排水泥搅拌桩,单桩直径700 mm,搭接宽度200 mm,形成墙体宽度1 200 mm。水泥搅拌桩底高程在塑料排水板底端以下2 m,即高程-17 m。水泥搅拌桩平面大样图见图5,施工照片见图6。

图5 水泥搅拌桩平面大样图

图6 水泥搅拌桩施工照片

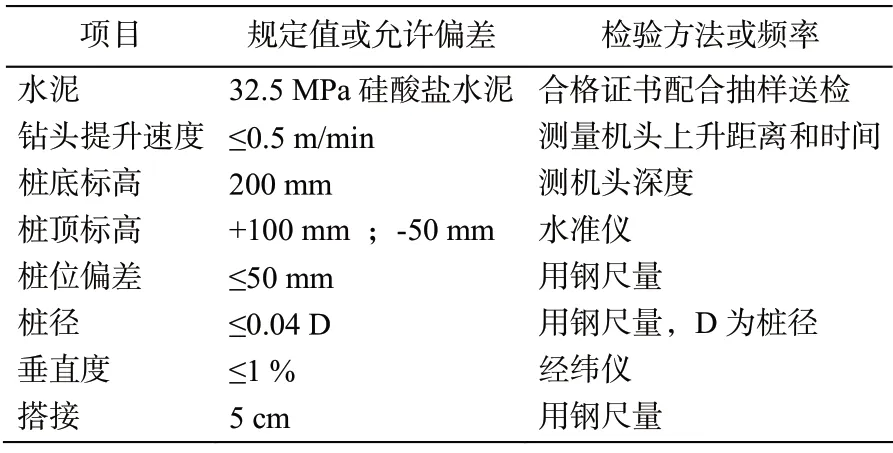

水泥搅拌桩采用强度等级为32.5 MPa 的硅酸盐水泥作为固化剂,水泥掺入比为20 %,注浆泵额定压力不小于5 MPa。采用“四喷四搅”的施工工艺,详细步骤如下:

1)桩机就位、调平;

2)预搅下沉:调试桩机及相关设备使其正常运转,启动电机,放松钢丝绳,使桩机搅刀搅拌下沉至设计加固深度,下沉速度1 m/min,工作电流不超过桩机额定电流。

3)制备水泥浆:桩机预搅下沉至设计深度一半时,拌制水泥浆,拌和时间不少于10 min。制备好的泥浆不得离析、沉淀。

4)提升喷浆搅拌:桩机预搅下沉至设计深度后启动灰浆泵,将水泥浆液压入集料斗中,注浆压力0.5~1.0 Mpa。先喷浆搅拌30 s,待桩端土与水泥浆充分搅拌后,边喷浆、边旋转提升搅拌头至设计桩顶标高,搅拌提升速度0.5 m/min。

5)复搅下沉:均匀复搅下沉速度1 m/min。

6)重复提升搅拌:边旋转、边提升,重复搅拌至桩顶标高,完成一根桩的施工。

7)移位:将桩机至新的桩位,重复步骤1)~6),直至所有搅拌桩完成。

8)清洗:将清水注入集料斗中,启动灰浆泵,将管道中的残留的水泥浆冲洗干净。

水泥搅拌桩质量控制指标见表2。

表2 水泥搅拌桩质量控制指标

2 数值计算

2.1 建构模型

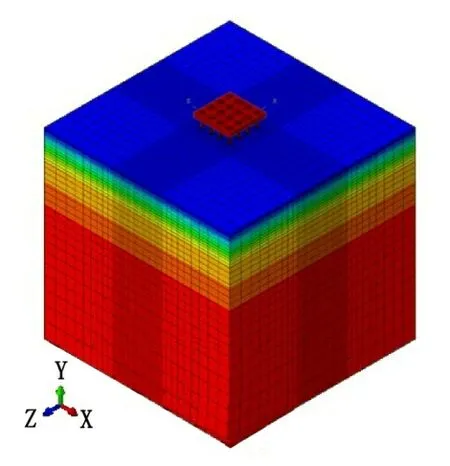

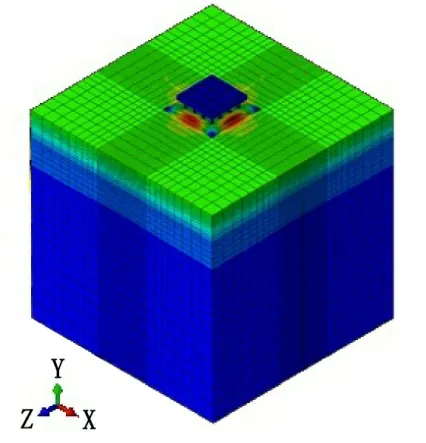

真空预压期间土体沉降会对导标基桩产生负摩阻[7],从而增加基桩的轴力并使之产生沉降,进而影响导标的安全。采用ABQUES 软件进行有限元建模,分别计算有水泥搅拌桩和无水泥搅拌桩两种工况下导标基桩的轴力增量与沉降,并对二者进行对比,验证水泥搅拌桩的防护效果。计算中相关物理指标严格按照规范[6-8]取值,两种工况下数值模型见图7、图8。

图7 无水泥搅拌桩整体数值模型图

图8 有水泥搅拌桩整体数值模型图

2.2 基桩轴力增量计算

分析可知,受导标四周真空预压对承台下部土体沉降的叠加作用影响,导标承台下部16 根基桩中位于承台四周的角桩将产生最大的轴力增量,边桩次之,内桩最小。因此角桩是进行基桩复核的控制性因素。方便起见,选取两种工况下角桩的轴力增量进行计算和对比。

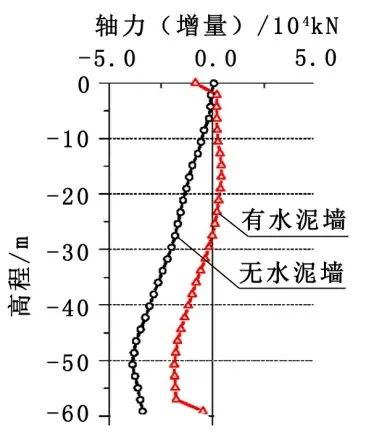

无水泥搅拌桩、有水泥搅拌桩两种工况下角桩轴力增量见图9。

由图9 可知,无水泥搅拌桩工况下角桩轴力增量最大值约为3.87×104kN,有水泥搅拌桩工况下角桩轴力增量最大值约为1.85×104kN。对比可知,有水泥搅拌桩工况下比无水泥搅拌桩工况下的角桩轴力增量约小50 %。因此可以判断水泥搅拌桩可以有效减小真空预压期间导标基桩的轴力增加幅度。

图9 角桩轴力增量图

2.3 基桩沉降

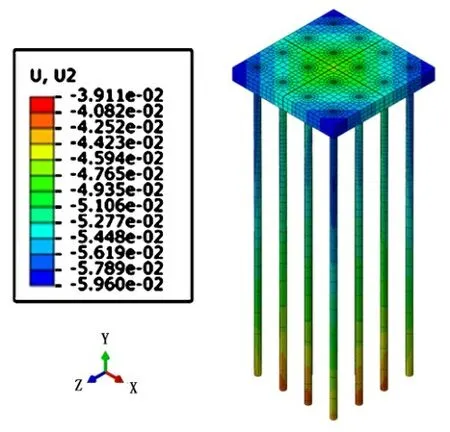

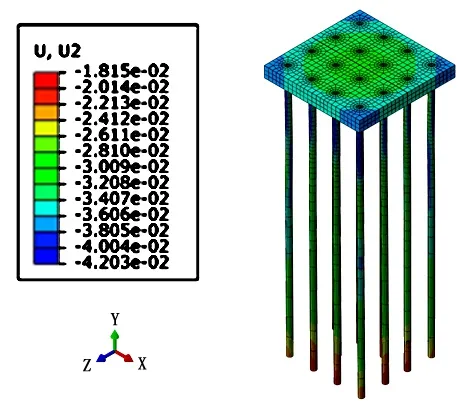

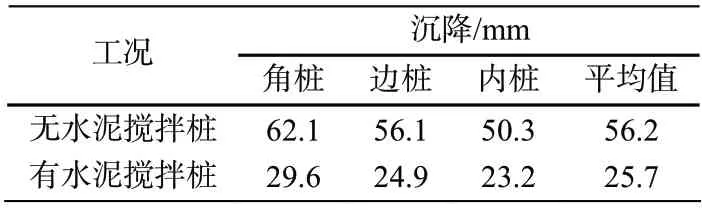

无水泥搅拌桩工况下的基桩沉降云图见图10,有水泥搅拌桩工况下的基桩沉降云图见图11,两种工况沉降数据对比见表3。

图10 无水泥搅拌桩基桩沉降云图

图11 有水泥搅拌桩基桩沉降云图

表3 两种工况基桩沉降对比表

由表3 可知,受导标四周真空预压对承台下部土体沉降的叠加作用影响,两种工况下角桩的沉降值最大,边桩次之,内桩最小。有水泥搅拌桩工况下基桩的沉降平均值约为25.7 mm,无水泥搅拌桩工况下基桩的沉降平均值为56.2 mm,前者比后者小约54.3 %。因此水泥搅拌桩可以有效减小真空预压期间导标基桩的沉降。

3 结语

1)有水泥搅拌桩工况下比无水泥搅拌桩工况下的角桩轴力增量约小50 %,表明水泥搅拌桩可以有效减小真空预压期间导标基桩的轴力增加幅度。

2)有水泥搅拌桩工况下基桩的沉降平均值比无水泥搅拌桩工况下基桩的沉降平均值小约54.3%,表明水泥搅拌桩可以有效减小真空预压期间导标基桩的沉降。

3)真空预压软基处理项目中水泥搅拌桩对已有建筑物具有较好的保护作用,与传统真空预压时预留安全距离与预压后换填处理建筑物周边软土的工艺相比,无需后续换填处理环节,可以节省工期。