铜铝系中金属间化合物形成机制的研究现状

吴少鹏,周 蕾,蔡晓兰,栗文浩,程远超

(昆明理工大学 冶金与能源学院,云南 昆明 650093)

0 引言

具有不同化学性质的两种物质之间的相互扩散通常会产生一种或几种中间化合物,每种化合物呈层状结构生长[1-2].这种相互扩散的行为已经在许多例子中观察到,包括固-固[3-4],固-液[5]以及气-固[6],其中常见的气-固间化学反应可以用未反应核模型来描述和理论计算.此外,不同材料间的相互扩散不仅会导致化合物的生成,还会导致空位的产生,称为科肯德尔效应(Kirkendall effect).

铜铝合金由于优异的耐蚀性、高强度、机械性能使其在先进结构材料方面具有很大的应用潜力[7-9].这些合金利用自身新颖的微观结构极大地改善了材料的物理性能.至此,不同的技术被用来制备铜铝合金,这些技术中包含铸造[10-12]、锻造、粉末冶金、轧制复合[13-14]、扩散结合[15-16]、摩擦焊接[17-19]、大塑性变形[20]以及机械合金化[21].

采用机械合金化法和热扩散法制备铜铝合金时,会形成Cu9Al4、CuAl2、CuAl等金属间化合物,在不同的制备条件下对应不同的金属间化合物的形成,其中对于Cu9Al4以及CuAl2相形成的先后顺序及其形成机制尚存在质疑.本文综述了机械合金化和热扩散法在铜铝合金制备过程中金属间化合物的形成机制,从本质上深入分析了影响铜铝金属间化合物形成及生长的因素.

1 机械合金化过程中铜铝金属间化合物的形成

机械合金化因其独特的性质在近些年受到越来越多的关注.这归因于:1)机械合金化(Mechanical Alloying,MA)工艺可以将熔点显著不同或者在固态中不相溶的组成元素合金化,这在传统熔炼技术中很难或者不可能实现[22];2)机械合金化工艺是粉体颗粒进行反复焊接、断裂、再焊接的过程,这个过程会导致固态的相互扩散和化学反应的发生,进而形成过饱和的固溶体、亚稳定金属间化合物以及纳米晶材料[23-24];3)机械合金化技术通过调控高能球磨过程中的工艺参数可以获得均匀分布的合金和复合材料[25];4)机械合金化已被证明是产生非平衡相的理想方法[22].机械合金化极大地促进了Cu-Al体系中金属间化合物的形成.回顾以往的相关文献发现,大部分研究工作是基于球磨时间和原料成分对金属间化合物形成的顺序和组织演变机制进行研究.此外,机械合金化过程中对Cu9Al4和CuAl2相的形成机制仍存在争议,需要对其进行更深入的阐述.

1.1 铜铝系中非平衡态下相的形成

机械合金化过程中的固态反应引起了研究者的广泛关注,基于不同的实验条件,研究铜铝之间的固态反应也吸引了研究者的极大兴趣.Ying等人[26]对原子百分数为Cu-14%Al和Cu-35%Al两种不同配比的原料粉体进行球磨,随后通过热处理,结果表明,对原子百分数为Cu-14%Al混合粉体而言,球磨后形成Cu(Al)固溶体,热处理后由固溶体转变为金属间化合物θ-CuAl2或γ-Cu9Al4,但对原子百分数为Cu-35% Al粉体,球磨后形成γ-Cu9Al4,热处理后形成θ-CuAl2.此外,当Cu-Al体系中Al的原子百分数为30%~70%,球料比为80∶1时,将球磨后的粉体进行XRD表征,结果表明仅有Cu9Al4相形成[27].Zhang等人[28]先将原子百分数为Cu-37% Al混合粉体球磨2 h,随后在923 K下退火,其结果仅为γ-Cu9Al4,没有发现其他金属间化合物.类似的结果也能在其他研究中获得,AlxCu1-x(x=0.44~0.87)混合粉体通过机械合金化后也仅形成了有序的Cu9Al4相[29].

结合Cu-Al系二元相图,如图1所示,可以得出上述所选原料Cu和Al的配比所对应的平衡相组成与通过机械合金化后所形成的相存在较大差异.通过机械合金化后,其结果中仅为Cu9Al4相,这远远偏离了Cu9Al4相的平衡成分区间范围.此外,没有其他铜铝金属间化合物形成,这与原料的成分存在矛盾,一个合理的解释是多余的Cu或者Al转变成为无定形结构,这一结论被Grigorieva等人[30]证实,该研究表明Cu-Al混合粉体的机械合金化产物中包含Cu9Al4相和非晶相.

图1 Cu-Al系二元相图Fig.1 The phase diagram of Cu-Al system

1.2 铜铝系中金属间化合物形成的顺序

在机械合金化过程中,不同球磨阶段对应不同金属间化合物的形成,但对于Cu9Al4和CuAl2相形成的顺序尚存在质疑.Besson等人[23]采用机械合金化球磨原子百分数为Al-25%Cu的混合粉体,其中球料比为6.75∶1,搅拌轴转速为400 r/m,结果表明铜铝金属间化合物γ1-Al4Cu9在球磨的早期阶段(5.5 h)形成,随着球磨时间的延长,γ1-Al4Cu9相的体积分数不断增加,当球磨时间达到90 h时,金属间化合物θ-Al2Cu形成.Gomez-Villalba等人[31]对AA2014铝合金在球料比为20∶1,搅拌轴转速为700 r/m下球磨10 h,通过高分辨透射电镜分析,得出机械合金化诱导缺陷的产生以及富铜区的形成,发现了金属间化合物ε-Al2Cu3的形成.Molka等人[32]采用行星球磨设备对原子百分数为Al-20%Cu的混合粉体进行球磨,其中球料比为1∶5,球磨转速为600 r/m,球磨4 h后,bcc-AlCu固溶体出现,随着球磨时间继续延长到6 h,Cu原子扩散到Al基体中,导致两个过饱和固溶体的形成,即Al2Cu和AlCu,当球磨时间达到20 h时,AlCu相消失,Al2Cu相的体积分数达到最大值(82%).Giordana等人[33]用机械合金化法制备原子百分数为Cu-24% Al复合粉体,研究表明使用低能球磨设备(Low-Energy Milling device,LEM),球料比为22.33∶1,球磨转速为140 r/m,球磨时间超过30 h,以及使用中能球磨设备(Medium-Energy Milling device:MEM),球料比为8.25∶1,球磨转速为120 r/m,球磨时间超过20 h后,两种方式下均形成了α及γ2相,且随着球磨时间的增加金属间化合物的体积分数增大.

综上所述,铜铝金属间化合物的形成顺序不仅受Cu/Al含量比值的影响[31],还与机械合金化过程中的球磨时间有关[34].对于特定的铜铝金属间化合物形成的临界条件以及中间态的转变还需要进一步的研究.

2 热扩散过程中铜铝金属间化合物的形成

Cu-Al系除了在机械合金化过程中会形成铜铝金属间化合物外,在真空热压烧结、等离子烧结、轧制复合[35]、爆炸复合、TLP焊接[36]以及铸轧复合[37]等处理过程中同样可以形成.Guo等人[38]采用等离子体活化烧结(Plasma Activated Sintering,PAS)研究了在673-773 K温度范围内保温10~30 min Cu/Al扩散对界面处铜铝金属间化合物的形成.研究结果表明在Cu/Al界面上首先析出Al2Cu相,这一结论与Xu等人[39]研究的Al-Cu体系中θ-Al2Cu是首先成核的金属间化合物一致,随后在α-Cu(Al)/Al2Cu界面上析出Al4Cu9相.Lee等人[40]在Al/Cu界面上仅观察到两种金属间化合物,分别为AlCu以及Al2Cu.在热扩散过程中,铜铝金属间化合物的形成取决于整个过程的烧结温度以及保温时间[41-42].

2.1 烧结温度对金属间化合物形成的影响

Lee等人[15]采用真空热压工艺,在623-923 K的温度下,实现了Cu与Al的扩散结合.当温度低于823 K时,Cu与Al层之间结合不充分,温度升高到873 K后,Cu/Al界面没有明显的分层,随着工艺温度的进一步升高,扩散诱导Cu/Al界面层的厚度明显增加,从检测结果中可以明显看出Cu/Al界面处存在三种层状结构,通过表征靠近Al侧的为Al2Cu、靠近Cu侧的为Al4Cu9,中间层为AlCu+Al3Cu4,如图2所示(A:Al相,B:Al2Cu相,C:AlCu+Al3Cu4相,D:Al4Cu9相,F:Cu相),类似的结果可以在Chen等人[43]的研究中发现.此外,Chen等人[43]对Cu-Al体系中,573~773 K温度范围内Cu/Al间的扩散机制描述为三个过程:1)在Cu/Al界面靠近Al侧形成过饱和固溶体;2)由于Al向Cu侧的扩散速率大于Cu向Al侧的扩散速率,且Al2Cu的形成能(0.78 eV)低于Al4Cu9的形成能(0.83 eV),得出Al2Cu较比Al4Cu9优先形成;3)在铜铝金属间化合物Al2Cu以及Al4Cu9形成后,在Al2Cu/Al4Cu9界面处形成AlCu及Al3Cu4.马恒波等人[44]在573-773 K温度范围内对铜铝冷轧复合板进行退火处理,从扩散动力学的角度研究表明,界面金属间化合物的生长分两个阶段:前期受反应机制控制,后期受扩散机制控制.退火温度的高低决定反应控制的时长,温度越高反应机制控制时间越短.

图2 试样4在823 K下Al-Cu界面处的扫描电镜图[15]Fig.2 FE-SEM images of interface obtained from Al-Cu joint of sample 4 at 823 K:a)microstructure of Al/Cu interface;b)corresponding to the local enlargement in(a)[15]

2.2 保温时间对金属间化合物形成的影响

Teng等人[16]采用热等静压工艺(Hot Isostatic Pressing:HIP)成功制备了Cu/Al间的扩散结合,其中温度设定为773 K,保温时间为3 h,在Cu/Al界面上仅观察到了AlCu3及AlCu,其他的化合物(Al2Cu,Al4Cu9,Al2Cu3,Al3Cu4)未观察到.Hannech等人[1]研究了Al/Cu扩散对在698 K下扩散不同时间后,在Al/Cu界面上发现了α-Cu(Al)固溶体和Al2Cu3金属间化合物,但在整个过程中并没有发现Al4Cu9相的形成.Abbasi等人[45]研究了冷轧连接Al/Cu复合材料在523 K退火1~1000 h后,在Cu/Al界面处观察到了AlCu3、Al3Cu4、AlCu和Al2Cu相.

3 铜铝金属间化合物的形成机制

在Cu-Al体系中,采用机械合金化或热扩散对铜铝金属间化合物的形成机制具有很大的影响,这导致形成的铜铝金属间化合物存在差异.从本质上而言,机械合金化类似于多层薄膜的低温退火[28],机械变形产生的多层结构试样在退火过程中形成的非晶相有力地支持了这一观点[46].在机械合金化过程中,粉体颗粒在惰性气氛下发生变形、断裂和冷焊,通过高能球磨机械力作用产生纳米尺度的Cu/Al扩散对.多层薄膜退火和机械合金化过程中相形成的相似性使人怀疑机械球磨的主要作用是否仅仅是减小扩散对的尺寸,通过制造大量的结构缺陷来增加原子的迁移率.当扩散对的尺寸小到某一临界值时,原子迁移率达到最大,固态反应就可能在机械球磨可达到的温度下开始发生,进而形成化合物.

机械合金化的前期研究表明,机械碰撞所达到的最高温度不超过623 K[47].在机械合金化过程中,颗粒间的碰撞接触时间很短,粉体颗粒受到机械力的作用,产生结构缺陷,同时产生热能,在碰撞后受周围环境的影响,冷却到环境温度.仅从颗粒碰撞产生的热能而言,该能量很难促使固态反应的发生,进而导致化合物的生成.而对于热扩散过程,涉及较高的温度,以及较长的保温时间,这很大程度上可以满足化合物生成所需的能量.两种方式的不同致使Cu-Al系中形成的金属间化合物存在差异,为了更深入的研究Cu-Al系中铜铝金属间化合物的形成机制,本文从热力学和动力学的角度进行讨论.

3.1 金属间化合物形成的热力学分析

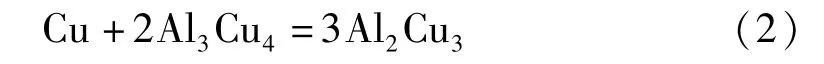

在Cu-Al二元相图中,673~773 K温度范围内,存在五个平衡相,分别为Cu9Al4、Cu3Al2、Cu4Al3、CuAl以及CuAl2,其对应的生成焓如表1所示.从表1中可以看出,Cu9Al4的标准生成焓是-21.69 kJ/mol[48],在这些铜铝金属间化合物中是最负的,这表明固态扩散过程中,仅从热力学角度分析,Cu9Al4相应该首先在Cu/Al界面上形成,然而综合上述研究,在Cu/Al界面上,CuAl2相是最先形成的,这与热力学数据不一致.为了阐释这一结果,Pretorius等人[49]提出了有效生成焓模型(Effective Heat of Formation,EHF)预测二元体系中的第一相形成.该模型将热力学数据与生长界面反应物含量相结合,其表达式如下:

式中:ΔH′是有效生成焓,ΔH°是标准生成焓,C1是化合物中限制元素的含量,Ce是限制元素的有效含量.

基于该模型,在673~773 K温度范围内的五种金属间化合物的ΔH′被计算,其结果如表1.可以发现CuAl2相具有最负的有效生成焓,这也就解释了在Cu/Al界面上CuAl2相的最先形成.然而,通过有效生成焓模型预测的第二相为CuAl,这与上述实验得出的Cu9Al4相作为第二相的形成存在很大差异,故此,该模型不适用预测除第一相外其他相的形成.对于第二相之后相的形成还需要进一步的研究来解释其形成机制.

表1 Cu-Al金属间化合物的组成及相应的有效生成焓[38]Tab.1 The composition and corresponding effective heat of formation of the Cu-Al intermetallic phases[38]

3.2 金属间化合物形成的动力学分析

当两固相接触时,如果存在热力学驱动力,就可能发生固相反应.然而,热力学驱动力并不是固相反应发生的充分条件,反应是否发生还取决于反应动力学[50].由于反应需要原子通过固体扩散和/或新相成核,因此存在动力学的壁垒.为了克服动力学壁垒,所涉及原子的迁移率必须足够高.原子的迁移率与温度成正比,将扩散对加热到一个较高的温度,可以获得较高的原子迁移率.新相的成核则需要重新排列原子以形成该相的特殊晶体结构,所需原子迁移的程度与新相晶体结构的复杂性成正比[28],不同相对应不同程度的原子迁移率.此外,新相的成核势垒对新界面的界面能高度敏感,而界面能的高低也受新相晶体结构复杂性的影响.

对固体块体的扩散结合和机械合金化后混合粉体的研究表明,当扩散对在几微米或更大尺度时,固相反应直接形成平衡相.另外,当扩散对尺寸进入亚微米和纳米级时,固相反应的第一产物很可能是亚稳定相.

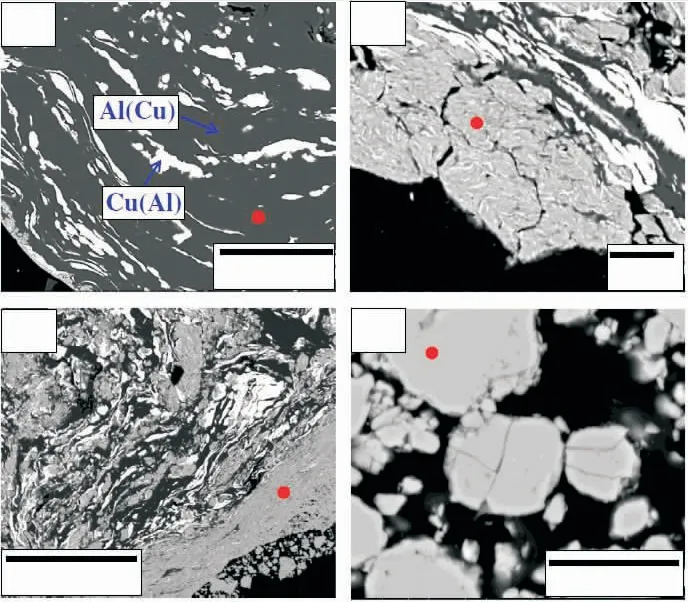

Besson等人[23]采用机械合金化法对原子百分数为Al-25%Cu混合粉体进行球磨,γ1-Al4Cu9相在早期的球磨阶段(5.5 h)中可以观察到.机械合金化过程涉及粉末颗粒的反复焊接、破裂和重焊,包括许多因变量和自变量,其中的过程动力学是非常复杂的[51].球磨不同时间后粉体颗粒的形貌演变如图3所示,在球磨最初阶段中由于Cu和Al元素的延展性,形成片状结构,如图3(a)所示,这一阶段的主要现象是Al和Cu在机械力作用下发生冷焊,5.5 h颗粒的平均颗粒尺寸是初始Al和Cu颗粒的10倍;随着球磨时间的延长,破裂在整个过程中起主要作用,使得颗粒的平均粒径减小,进而促进层状结构的细化.当球磨时间达到45 h时,颗粒边缘得到较强的细化,在分析尺度下很难区分Al与Cu层.球磨时间到90 h后,在1μm尺度上组织混合均匀,通过分析发现了γ1-Al4Cu9相的形成.这也证实了上述所述扩散对尺寸进入亚微米时,其亚稳定相的首先形成.

图3 球磨不同时间后粉体颗粒的扫描电镜图:a)5.5 h;b)15 h;c)45 h;d)90 h[23]Fig.3 SEM micrographs of powder particles milled for various times:a)5.5 h;b)15 h;c)45 h;d)90 h[23]

在Cu-Al系中,对于Cu与Al固体块体的烧结热扩散结合,两者之间仅存在一个界面,且扩散对的尺寸远超微米级,根据上述的论述,其容易形成平衡相,这与Guo等人[38]的研究结果Al2Cu相在Cu/Al界面上首先析出一致.

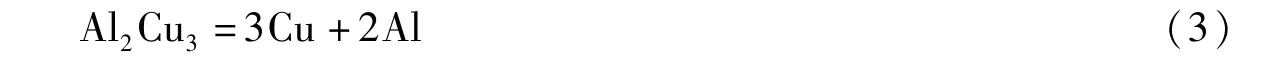

Al/Cu界面上Al2Cu3相的生长机制[1]如图4所示,将α/Al2Cu3界面认定为A,将Al2Cu3/Al3Cu4界面认定为B,则能够发现在A界面Cu原子扩散穿过Al2Cu3相层,到达B界面与Al3Cu4相反应形成Al2Cu3相,其反应方程如(2)式:

随着反应的进行,B界面开始向前移动,Al2Cu3相层的厚度增加.在A界面处,Al2Cu3相转变为Cu(α),其方程如(3)式:

这一反应与多相体系中层生长的理论模型一致.这一转变的结果就是Al2Cu3相层的厚度减小,A界面远离孔隙线(如图4蓝色线所示),使得A界面与孔隙线之间的厚度增加.因此,Al2Cu3相层厚度随着反应(2)的进行和B界面前移增加,随着反应(3)的进行和A界面的移动减小,界面A和B的移动速度受到Al原子在α相层中和Cu原子在Al2Cu3相层中扩散的限制.

图4 Al/Cu扩散对中Al2 Cu3层 生长机制示意图Fig.4 Schematic representation of proposed growth mechanisms for the Al2Cu3 layer in an Al/Cu diffusion couple

4 展望

铜铝合金因其优异的耐蚀性、高强度、机械性能使其在先进结构材料方面具有很大的应用潜力.在制备铜铝合金的过程中会有铜铝金属间化合物的形成.在机械合金化过程中,由于高能球磨机械力作用产生纳米尺度的Cu/Al扩散对,当扩散对尺寸进入亚微米和纳米级时,亚稳定相γ1-Cu9Al4作为第一产物形成.而在热扩散过程中Cu/Al扩散对尺寸远超微米级,导致平衡相CuAl2的首先形成.由于制备方式的不同,所形成的金属间化合物存在差异,这使得材料的应用领域也不同.经过机械合金化处理后的合金粉体中存在亚稳定相的γ1-Cu9Al4,由于其较高的硬度以及与金属基体良好的润湿性,可以作为金属基体的增强相使用.而热扩散过程中,在Cu/Al界面处形成的金属间化合物对于Cu/Al复合板材性能而言具备着两面性,当金属间化合物层厚度超过某一临界值时,材料的力学性能以及电性能会受到极大的限制;当金属间化合物层厚度小于临界值时,Cu/Al界面的结合性能弱,进而影响复合材料的应用.综上所述,不同的方法均可用于不同材料的制备,对应存在各自的用途,有各个不同的市场和需求.要想获得性能优良的复合材料需要严格探索及把控各种制备工艺所对应的工艺参数,以期在电力系统、机械、微电子工业、冶金、航空航天等领域得到更好的应用.