乙烯装置石脑油原料提质优化模拟

谭广飞

(中国石油化工股份有限公司茂名分公司,广东茂名 525000)

乙烯产业是重要的石化基础产业,对国民经济发展起着举足轻重的作用,乙烯产量的大小是衡量一个国家石油化工发展水平的重要标志之一。传统管式炉裂解工艺仍然是目前获得乙烯产品的重要途径,而石脑油仍是最主要的乙烯裂解原料。石脑油品质的高低决定了乙烯装置高附加值产品收率。尤其是乙烯丙烯的收率的高低。如何通过低成本的工艺处理降低高品质石脑油(烷烃质量含量75%以上)作为乙烯原料的成本是提升乙烯装置创效能力的重要措施之一。本文以中国石化某乙烯装置石脑油为例进行模拟分离,探索石脑油提质增效的可行性。

1 装置简介和原料优化背景

1.1 装置简介

某乙烯装置设计年产64万吨乙烯,工艺技术为中国石化与LUMMUS合作开发的乙烯专利技术,压缩分离系统采用前脱丙烷、前加氢,双塔脱丙烷流程并采用了三元制冷技术。共有7台管式裂解炉,裂解炉原料主要来自上游炼厂装置,包含有石脑油、加氢裂化尾油、轻石脑油、液化气及炼厂富乙烷气,其中石脑油有一部分是外购石脑油。主要产品为氢气、乙烯、丙烯、混合碳四、裂解汽油及裂解燃料油。

1.2 原料优化背景

从全球乙烯原料统计数据来看,石脑油仍然是乙烯裂解原料中最主要的一种,其占比超过50%[1]。大部分石脑油来源自炼厂,而降低原油采购成本是炼化一体化企业大幅提升创效能力的最主要的措施,随着原油不断劣质化,炼油装置生产的裂解石脑油原料品质也随之下降。某炼厂在原油API为30左右时,在确保重整原料的前提下,只能为下游乙烯装置提供一半的乙烯裂解原料石脑油,缺口部分依托外购,两种石脑油在储运罐区进行混合。混合石脑油的烷烃和芳烃质量含量分别为72.5%和7.0%,乙烯装置双烯收率为48.5%左右,在系统内并不算很高,仍有较大的提升空间。另外,按照外购石脑油的市场价格对比,烷烃质量含量每提高1%,外购石脑油价格大约上涨10元/t。因此,在目前乙烯装置处理能力一定的情况下,通过原料预处理工艺提升石脑油的品质从而提高乙烯装置高附加值产品收率尤为重要,特别是预处理成本低于石脑油原料采购差价时,企业整体创效的能力将大幅度提升。

2 石脑油抽提分离模拟

Aspen HYSYS是集稳态和动态模拟于一身的石油化工模拟软件,原为加拿大Hyprotech公司的产品,随着该公司被美国Aspen Tech公司收购,HYSYS就成了Aspen Tech公司旗下的产品,Aspen为其提供了更为丰富的化工基础数据[2]。本文利用HYSYS软件对石脑油抽提分离进行模拟计算,鉴于石脑油芳烃含量低,故不宜采用抽提蒸馏新工艺,而是采用环丁砜液液抽提工艺,以石脑油为原料,产出抽余油和抽出油等产品。抽余油水洗后合格作为乙烯裂解原料,抽出油为高辛烷值组分适合用于汽油调和。HYSYS提供了功能强大的物性计算包,其基础数据来源于世界知名物性数据系统,能提供准确的交互作用参数[3]。石脑油抽提分离模型中抽提塔和汽提塔采用UNIQUAC物性包,大部分二元交互参数由软件提供,部分参数进行了校正。

2.1 抽提分离工艺简介

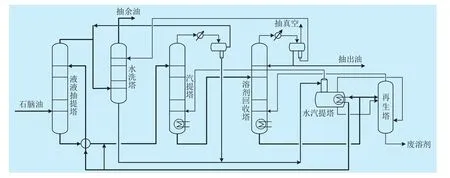

液液抽提分离工艺流程见图1。装置包括液液抽提塔、水洗塔、汽提塔、溶剂回收塔、水汽提塔和再生塔。石脑油进入液液抽提塔底部,贫溶剂送到液液抽提塔上部,在抽提塔中进行逆流萃取,抽余油从塔顶采出,富溶剂从塔底采出。塔顶抽余油和汽提塔回流罐送来的轻非芳组分进入水洗塔底,从回收塔回流罐来的水作为循环水洗水进入水洗塔顶,水洗塔塔顶产出抽余油产品,塔底含溶剂的水洗水送至水汽提塔。从液液抽提塔底来的富溶剂送往汽提塔上部,在汽提塔内通过汽提闪蒸操作,塔顶蒸出轻非芳组分,冷凝后油相作为另一部分抽余油产品,与液液抽提塔顶抽余油合并经过水洗合格后送出装置作为裂解原料。从汽提塔出来的含芳烃溶剂进入溶剂回收塔中部,从再生塔来的蒸汽作为汽提介质,在溶剂回收塔内芳烃与水蒸汽从塔顶蒸出,塔底回收得到贫溶剂。溶剂回收塔顶物冷凝后油水分离,得到富含芳烃的抽出油产品送出装置作为汽油调和组分。在水汽提塔中对循环利用的水进行汽提,塔顶含少量烃的蒸汽送往汽提塔作为汽提介质,从塔底出来的蒸汽和汽提水进入再生塔。再生塔内除去溶剂中的机械杂质和聚合物,溶剂汽提后从塔顶出来进入溶剂回收塔作为汽提介质,塔底废溶剂定期的从塔底少量排出。

图1 抽提分离工艺流程

2.2 原料和产品性质

对混合石脑油和最低品质外购石脑油进行分别模拟分离计算。各原料和产品性质数据见表1。

表1 抽提分离原料和产品性质 %

可知,对石脑油进行抽提分离后,抽余油芳烃质量含量基本降至0%,抽余油作为乙烯原料石脑油其烷烃质量含量分别上升了6.10%和7.85%,品质得到大幅度提升。同时有少部分烷烃和环烷烃也会被抽出,但是比例不大,通过操作继续调优还可以降低烷烃抽出比例,但需要增加能耗。

2.3 原料和产品物料平衡

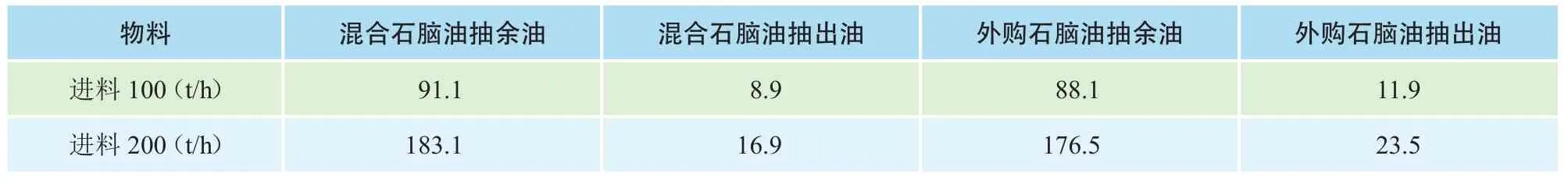

对不同进料负荷进行模拟测算,得出不同原料在不同负荷下抽余油和抽出油的流量。各原料和产品物料平衡数据见表2。

表2 抽提分离原料和产品物料平衡 t/h

对两种进料负荷工况下物料平衡数据取平均数,芳烃质量含量为7%的混合石脑油进行抽提分离后产出大约8.7%的抽出油,结合表1产品性质可知,其烷烃损失率为0.84%。芳烃质量含量为10%的外购石脑油进行抽提分离后产出大约11.8%的抽出油,其烷烃损失率为0.79%。综合来看,对于100 t/h石脑油进行抽提分离,其烷烃损失大约为0.8 t/h,比例较小。

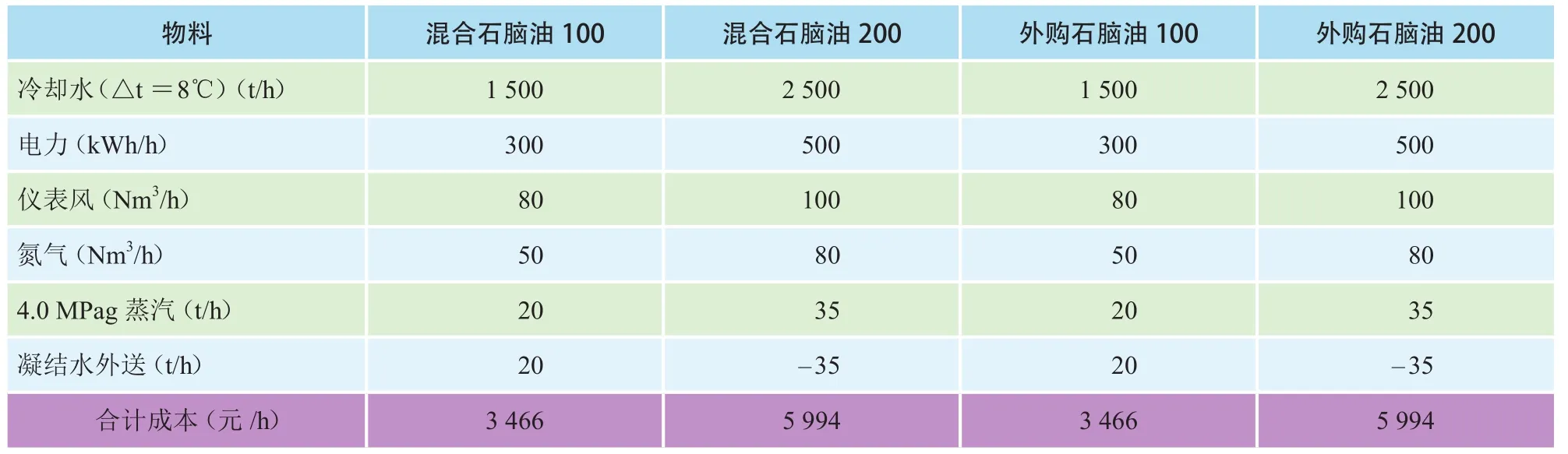

2.4 公用工程消耗及成本计算

对不同进料负荷进行模拟测算,得出不同原料在不同负荷下公用工程消耗情况。各原料和产品公用工程消耗数据见表3。

表3 抽提分离公用工程消耗数据 t/h

在所有公用工程消耗中,最主要的消耗是蒸汽(包含外送凝结水),约占总消耗成本的80%,因此汽提塔和回收塔的操作影响较大,而与不同石脑油关系不大。对于200 t/h负荷规模,在蒸汽和循环水消耗上较为节约,主要是高负荷工况时回流量不会等比例增加,因此高负荷工况设计的装置较为节能。综合来看,石脑油抽提分离动力成本为30~35元/t原料。

3 不同石脑油作为乙烯原料的模拟测算

SPYRO乙烯裂解模拟软件是目前应用较为广泛的裂解炉模拟优化软件之一,模拟软件包含大约3 000个裂解化学反应方程,涉及128个烃类组分。实际应用中,SPYRO软件以效益最大化为原则,可用于乙烯裂解原料和裂解炉运行参数的优化,也可用于裂解原料的优化组合以指导生产计划和原料采购,提高乙烯装置效益[4-5]。

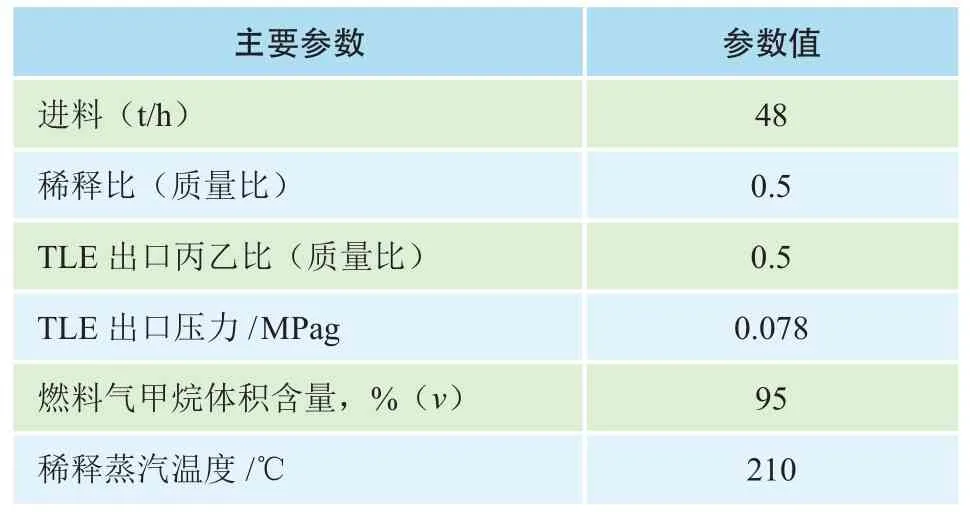

根据表1的石脑油性质数据,利用SPYRO软件的11万吨/年石脑油炉(5-1型)模型进行模拟测算,4种石脑油原料均采用相同工况。其主要工况参数见表4。

表4 石脑油炉工况参数

3.1 不同石脑油工况主要产品收率对比

通过SPYRO石脑油炉模型,选择原料详细组成输入不同原料数据进行模拟计算,得出不同原料工况下产品收率分布,具体数据见表5。

表5 不同石脑油工况主要产品收率对比 %

不同石脑油经过抽提分离后裂解性能均大幅度提升。在相同工况下,混合石脑油抽余油和外购石脑油抽余油作为乙烯原料,乙烯质量收率分别提升了2.04%和2.71%,丙烯质量收率分别提升了1.05%和1.39%,高附加值产品质量收率分别提升了3.31%和4.48%。综合来看,石脑油芳烃含量越高,经过抽提分离后再进裂解炉得到的乙烯、丙烯及高附加值产品收率涨幅比例就越大。

3.2 不同石脑油工况燃动消耗和成本计算

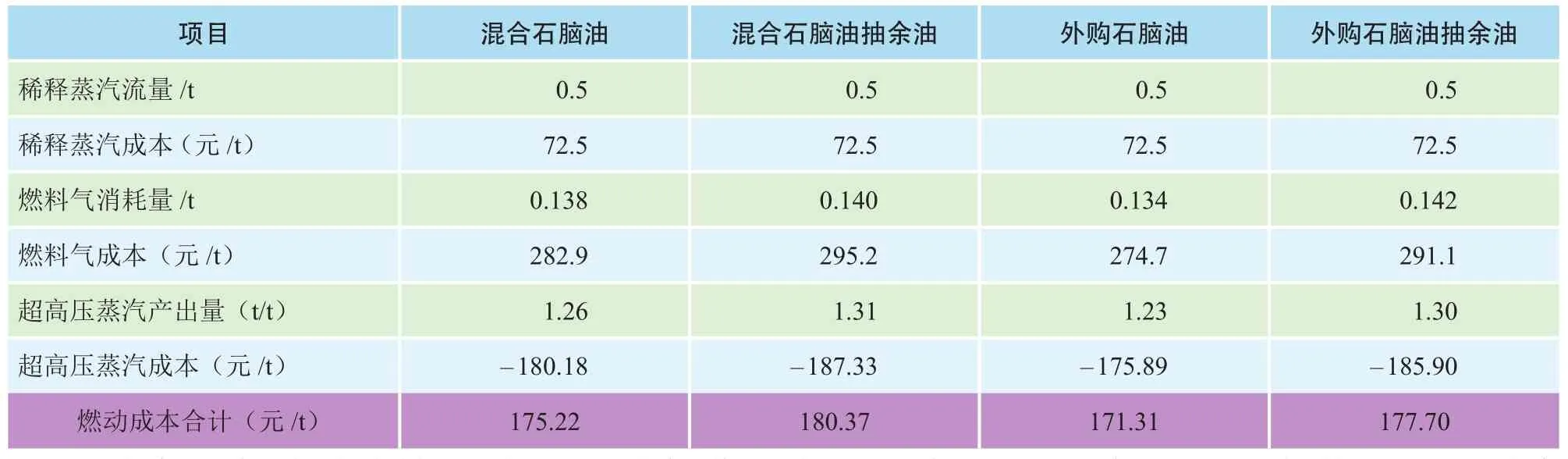

通过SPYRO石脑油炉模型,选择原料详细组成输入不同原料数据进行模拟计算,得出不同原料工况下裂解炉燃气和动力消耗数据,具体数据见表6。

表6 不同石脑油工况吨投料燃动消耗和成本

混合石脑油抽余油和外购石脑油抽余油作为乙烯原料时,要达到相同的反应深度(丙乙比),需要更高的COT,也就是燃料气消耗更高,同时超高压蒸汽产出量也相应增加。从总成本对比来看,增加幅度不大,混合石脑油抽余油作为乙烯原料时,吨投料成本(只算裂解炉燃动成本,下同)增加了5.15元;外购石脑油抽余油作为乙烯原料时,吨投料成本增加了6.39元。

4 综合效益测算

4.1 不同石脑油投料成本测算

我们通过参考某企业同等操作难度和规模的裂解汽油芳烃抽提装置的运行成本对石脑油抽提分离装置进行裂解炉投料成本测算。其中,抽出油作为汽油调和组分按石脑油等价计,三剂成本参考相同规模装置单位成本,固定费用参考相同操作难度装置总成本,混合石脑油均价按2 500元/t作为基准,外购石脑油按每1%烷烃质量含量价值10元/t计价(烷烃质量含量在65%~75%范围内),具体数据见表7。

表7 不同石脑油工况吨投料成本

混合石脑油抽余油和外购石脑油抽余油作为乙烯原料时,其吨投料成本分别增加了92.51元和95.04元,其中外购石脑油抽余油比混合石脑油略高,为21.13元/t投料。

4.2 不同石脑油投料成本测算

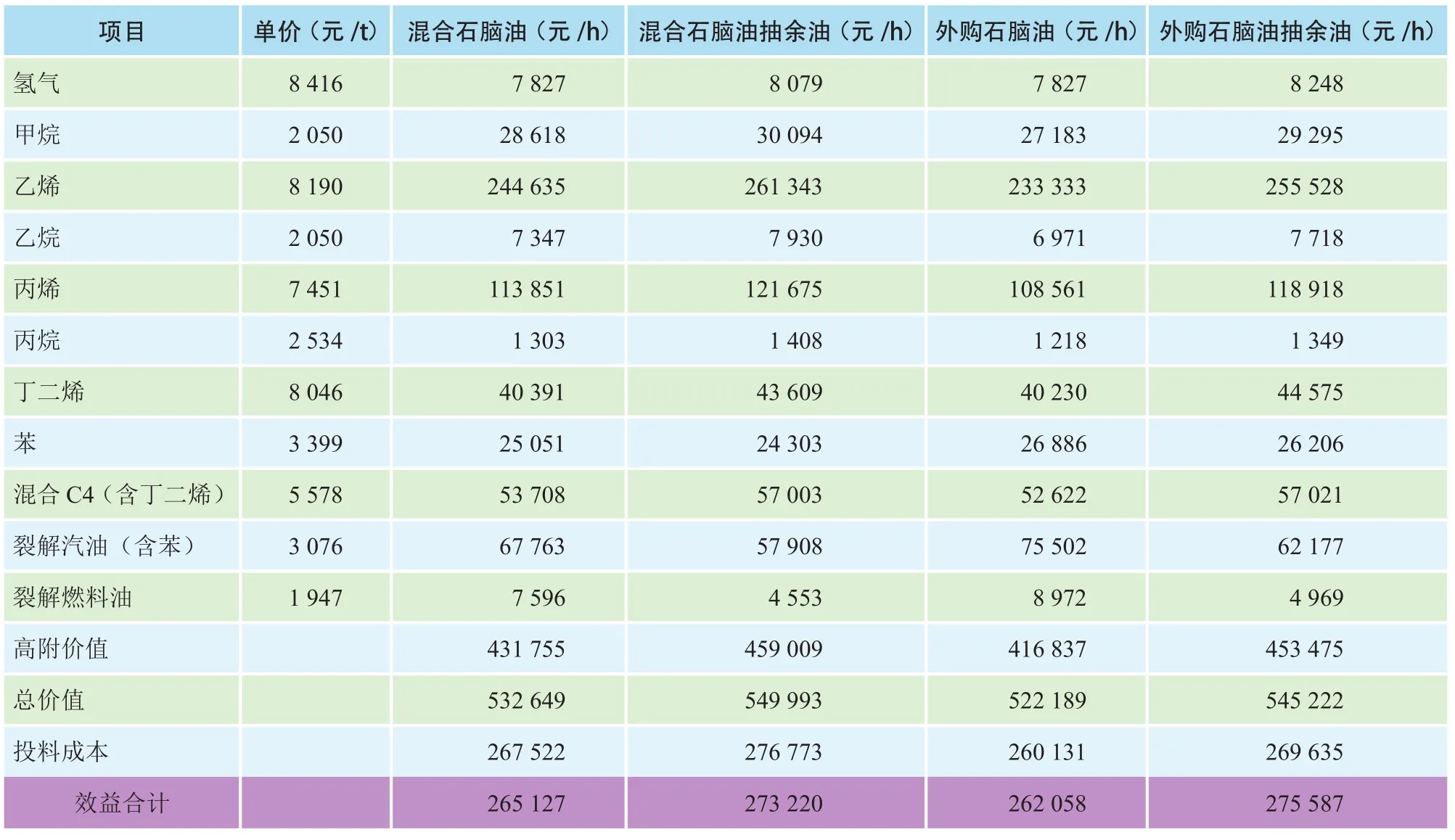

我们通过参考某企业乙烯装置RTO价格体系并选取100 t/h投料负荷对不同石脑油工况产品价值进行计算分析,具体见表8。

表8 不同石脑油工况效益计算

通过上表数据可知,不同石脑油经过抽提分离后其产品价值大幅度提升。其中,混合石脑油抽余油作为乙烯原料,其产品价值最高,约为55万元/h;外购石脑油抽余油次之,约为54.5万元/h。综合考虑投料成本,外购石脑油抽余油作为乙烯原料,其效益最高,约为27.6万元/h;混合石脑油抽余油次之,约为27.3万元/h。混合石脑油和外购石脑油经过抽提分离后,其效益均大幅提升,分别提升了8 093元/h和13 529元/h。

4.3 不同反应深度效益测算

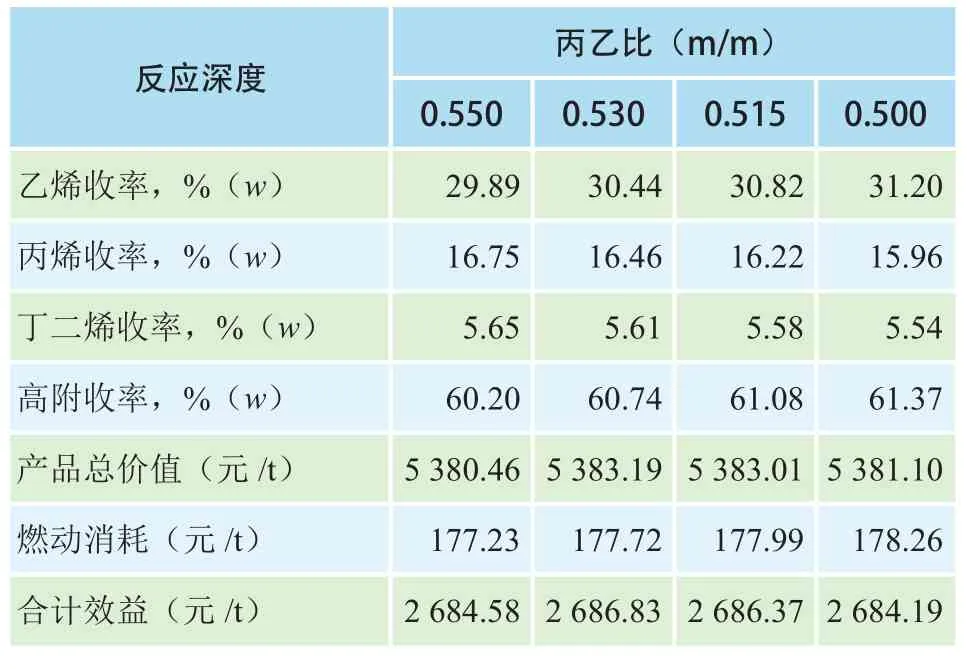

外购石脑油抽余油原料成本为2 518.65元/t,利用SPYRO软件对石脑油炉不同反应深度(丙乙比)进行模拟测算,主要结果统计见表9。

表9 不同反应深度工况效益测算

通过上表数据可知,随着反应深度的降低,乙烯收率不断下降而丙烯收率不断上升,同时高附收率也随之下降。按照表8的价格测算,我们发现其产品价值先升高后下降,燃动消耗随之略微下降,综合效益也是先升高后下降,但幅度均很小。因此,当前价格体系下反应深度影响不是关键因素。

5 结论

1)目前化工产品市场较好,对石脑油进行抽提分离,其增加的成本远低于乙烯原料改善后产品价值的提升。因此在石脑油资源和汽油调和条件允许的前提下,对乙烯原料石脑油进行优化提质对乙烯装置创效能力的提升很有帮助。

2)乙烯原料石脑油提质对乙烯丙烯收率提升均有很大帮助,针对不同时期对乙烯丙烯选择性增产的需求,也可以通过改变裂解炉反应深度来实现,其效益是很明显的。

3)乙烯原料石脑油芳烃组分抽走后,不仅对乙烯丙烯收率提升有帮助,且缓和了缩合生焦的条件,这对裂解炉和急冷油系统长周期运行创造了十分有利的条件。