西南某地高铁铝土矿浮选脱硅试验研究

郭 鑫,田应忠,任 朋

(中铝郑州有色金属研究院有限公司 国家铝冶炼工程技术研究中心,河南 郑州 450041)

我国铝土矿资源以一水硬铝石为主,随着国内铝工业的快速发展,国内铝土矿资源量锐减[1],特别是优质铝土矿资源量不足,矿石呈现出高铝、高硅、低铝硅比特性,不适宜经济拜耳法生产氧化铝[2],随着资源的贫化,选矿拜耳法将对国内、国外氧化铝技术发展产生重大的影响[3,4]。近年来铝土矿进口量逐渐增加,2020年中国铝土矿进口量为11158万吨,2019年中国铝土矿产量为7500万吨,中国铝土矿缺口较大,因此对国内低品质铝土矿进行除杂提质研究能缓解国内供矿紧张的态势,本文主要对高铁铝土矿除杂研究,提升矿石品质,所得铝精矿适宜于拜耳法生产氧化铝。

1 原矿石基本性质

对原矿石进行化学多元素及及物相分析,结果见表1和表2。

表1 原矿石化学多元素分析结果 %

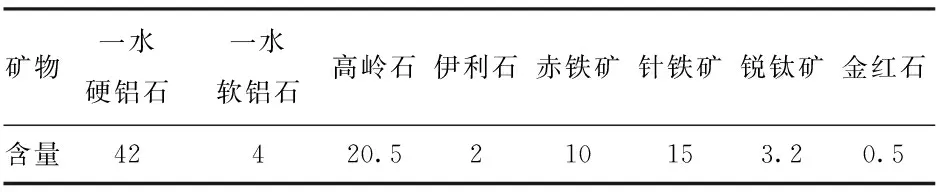

表2 物相分析结果 %

由表1和表2中数据可知,原矿石中Al2O3含量48.09%,SiO2含量10.48%,Fe2O3含量22.73%,A/S为4.59。矿石中有用矿物为一水硬铝石和一水软铝石,脉石硅矿物为高岭石和伊利石,铁矿物为赤铁矿和针铁矿,钛矿物为金红石和锐钛矿。

2 试验研究

2.1 原矿粒度组成分析

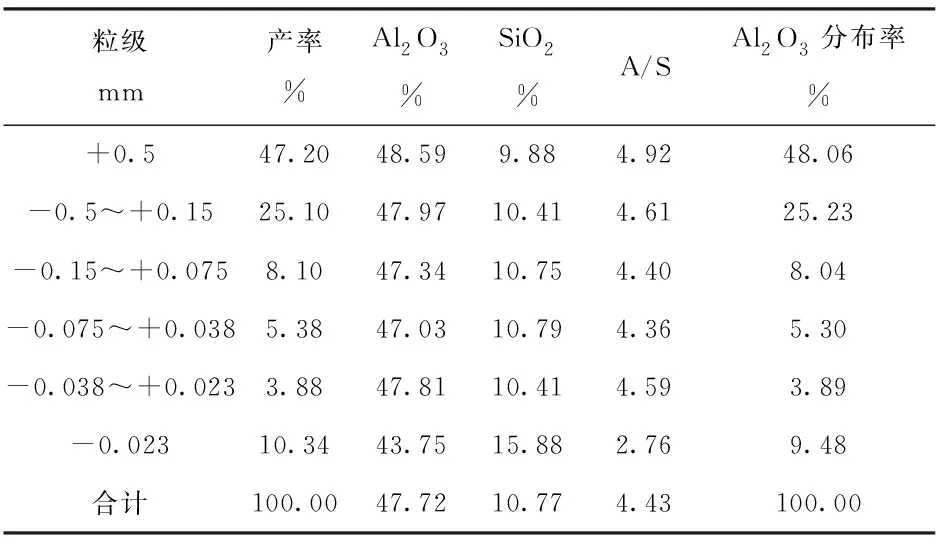

为考察矿石选择性破碎性,对破碎至-3mm原矿进行粒级组成分析,分析结果见表3。

表3 原矿石粒度组成分析

根据表3中数据可知:原矿在粒度分布上体现了一定的选择破碎性,粗粒级氧化铝含量高,二氧化硅含量低,铝硅比较高;细粒级产品氧化铝含量低,二氧化硅含量高,铝硅比较低。

2.2 磨矿细度试验研究

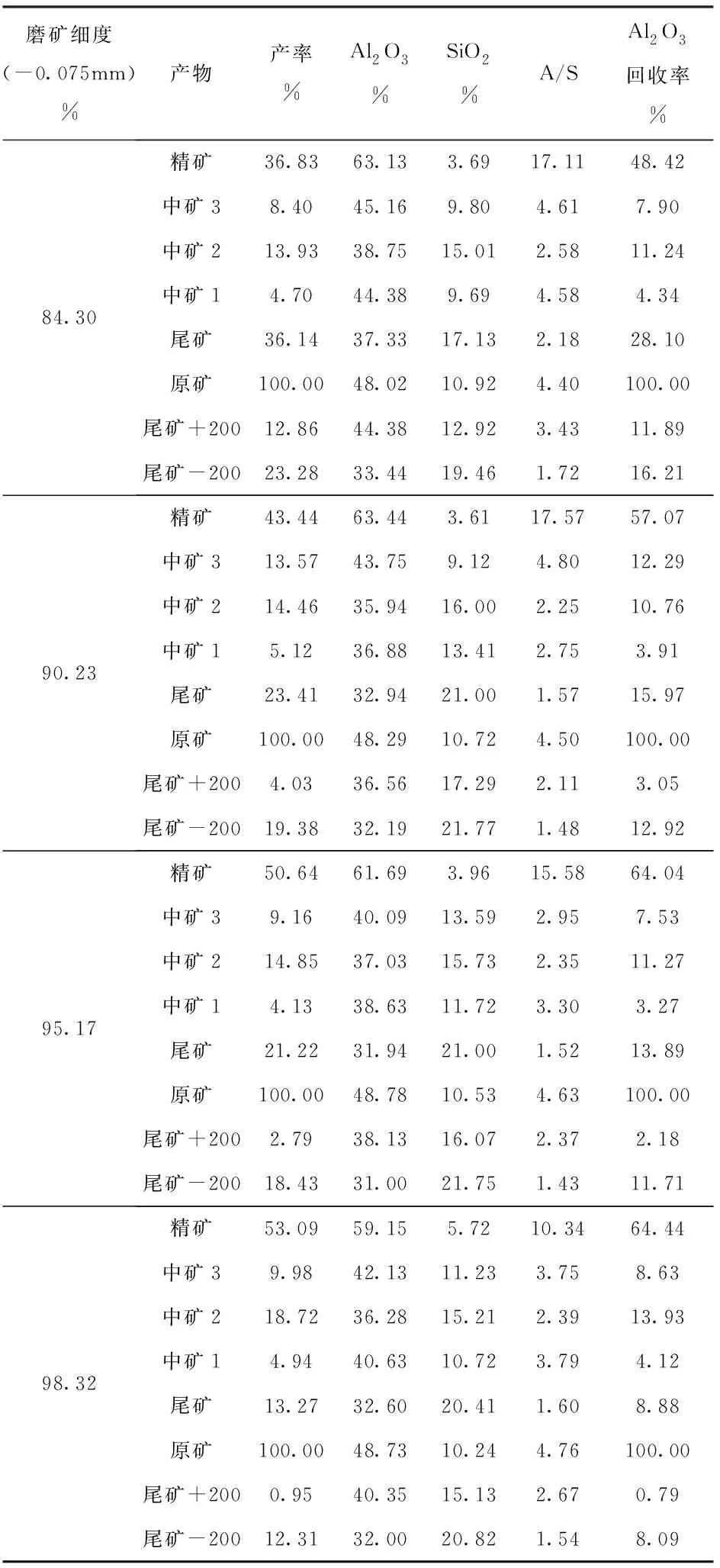

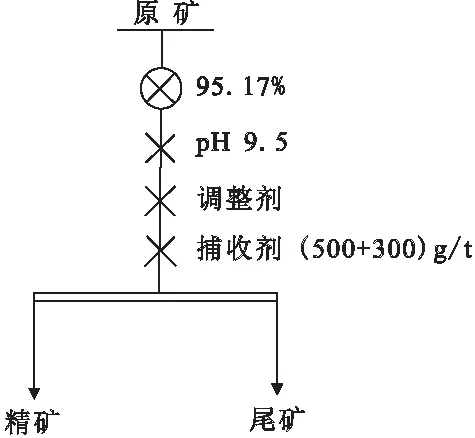

考察磨矿细度对浮选指标的影响,对原矿石进行磨矿细度试验研究,试验流程见图1,试验结果见表4。

图1 磨矿细度对浮选指标的影响流程图

由表4中数据可知:

(1)随着磨矿细度的增加,精矿产率逐渐升高,精矿A/S逐渐降低。

(2)随着磨矿细度的增加,尾矿产率逐渐降低,尾矿A/S先逐渐降低,后升高。

矿石单体解离要求的磨矿细度较细,当细度达到95.17%时,单体解离达到一个较好的水平,继续增加磨矿细度,矿石出现泥化现象,从而影响浮选指标。因此,确定磨矿细度为95.17%。

表4 磨矿细度对浮选指标影响试验结果

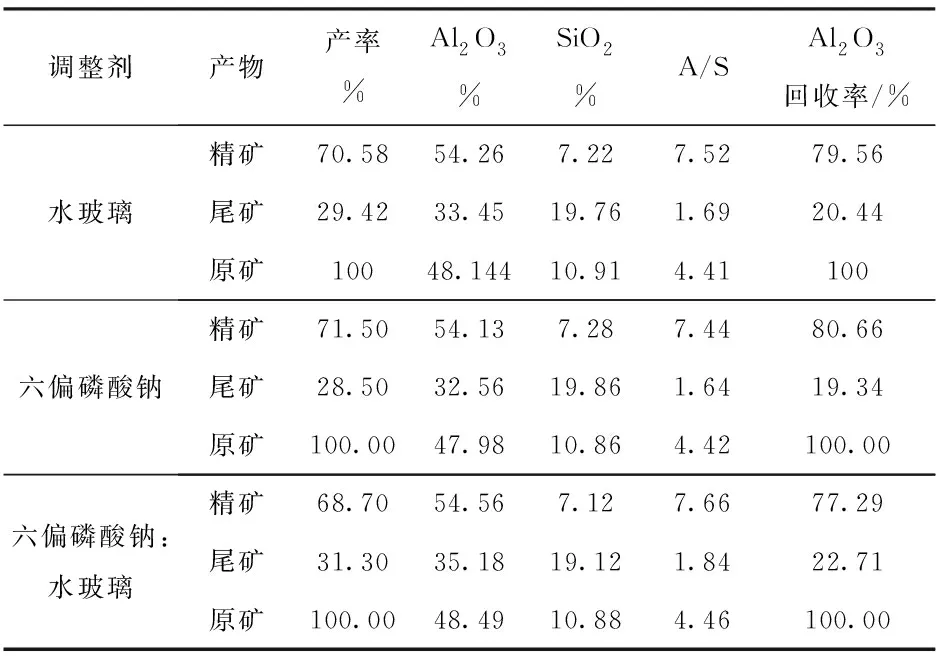

2.3 调整剂种类试验研究

考查调整剂种类对浮选指标的影响,进行调整剂种类试验研究,试验流程见图2,试验结果见表5。

图2 调整剂种类影响浮选指标试验流程图

表5 调整剂种类影响浮选指标试验结果

由表5中数据可知,单独使用六偏磷酸钠作为调整剂时,试验指标较好,精矿产率为71.50%,A/S为7.44;尾矿A/S为1.64。因此,采用六偏磷酸钠作为调整剂进行试验研究。

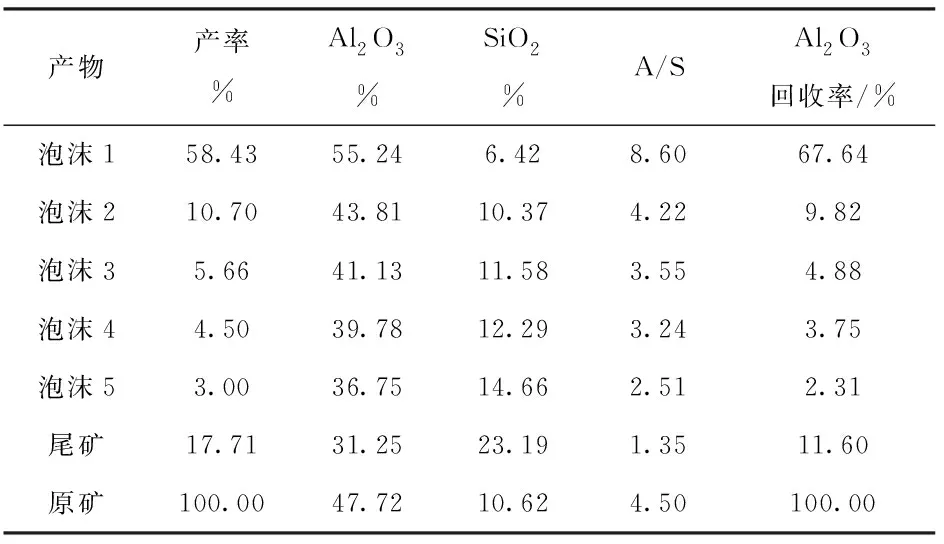

2.4 捕收剂用量试验研究

考察捕收剂用量对浮选指标的影响,进行捕收剂用量试验研究,试验流程见图3,试验结果见表6。

图3 捕收剂用量试验流程图

表6 捕收剂用量试验结果

由表6中数据可知:随着捕收剂用量的增加,尾矿A/S逐渐降低。当捕收剂用量增至1400 g/t,泡沫5产率为3.00%,继续增加捕收剂用量,泡沫产率较低,对降低尾矿贡献较小,因此未进行进一步增加捕收剂用量试验。捕收剂用量为1400 g/t是,尾矿产率17.71%,A/S为1.35。因此试验过程中捕收剂用量确定为1400 g/t。

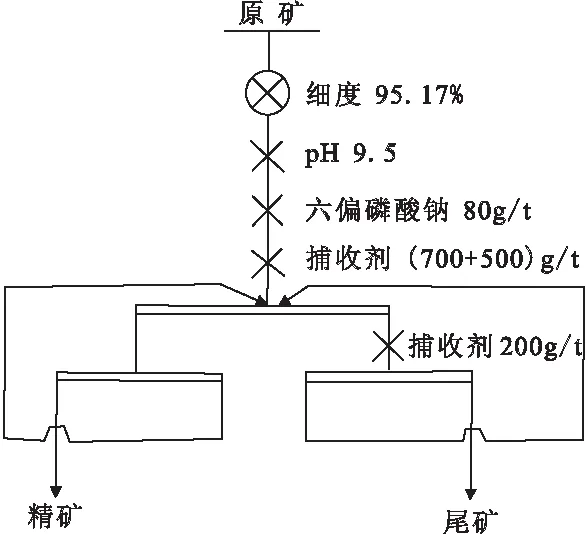

2.5 闭路试验研究

根据浮选脱硅条件试验结果,采用磨矿细度95.17%,调整剂为六偏磷酸钠,捕收剂用量为1400 g/t进行闭路试验研究,试验流程见图4,试验结果见表7。

图4 浮选脱硅闭路试验流程图

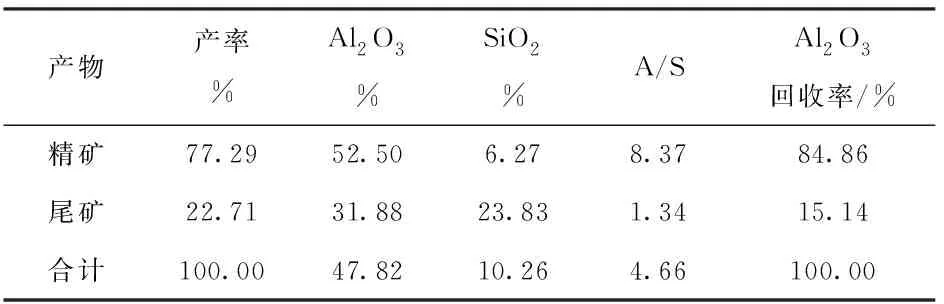

表7 浮选脱硅闭路试验结果

由表7中数据可知,通过一次粗选一次精选一次扫选试验流程,所得铝精矿产率77.29%,A/S 为8.37,Al2O3回收率为84.86%;尾矿产率22.71%,A/S为1.34。

3 结 论

(1)矿石中有用矿物为一水硬铝石和一水软铝石,脉石硅矿物为高岭石和伊利石,铁矿物为赤铁矿和针铁矿,钛矿物为金红石和锐钛矿。

(2)针对氧化铝含量为47.82%,铝硅比为4.66的原矿石,在磨矿细度95.17%,六偏磷酸钠做调整剂,捕收剂用量1400g/t条件下,通过“一粗一精一扫”试验流程,可得到产率77.29%,A/S 为8.37,Al2O3回收率为84.86%的铝精矿。

(3)通过对该矿石的选矿试验,有效降低了氧化铝生产入料的杂质含量,提高了氧化铝生产经济效益,同时为该型铝土矿的高效生产利用提供了较好的技术指导。