挤压式薄壁管在船舶淡水系统的实船应用

唐小东

(中国船舶及海洋工程设计研究院, 上海 200011)

0 引 言

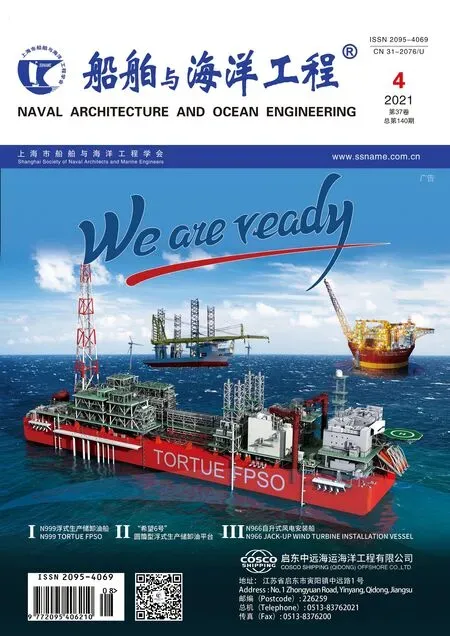

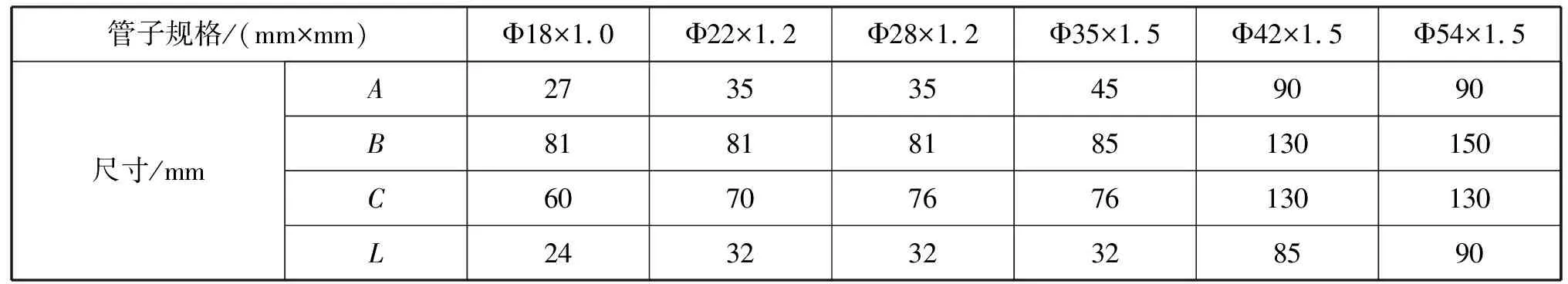

挤压式薄壁管采用特种密封圈封口管附件连接管子端口,采用挤压工具(或称模具、钳口)挤压管口,采用径向收缩外力使金属管附件和管子受压之后一起产生永久性塑性变形,并采用金属材料自身的有效刚性保持紧固作用。图1为挤压式薄壁管和管附件受压前后的连接示意,位于管附件凹槽内部的O型密封圈发生形变能有效保证管路的水密性。

图1 挤压式薄壁管和管附件受压前后的连接示意

挤压式薄壁管常安装在通道、工作舱室、厨房和淋浴卫生区域等空间狭小和对美观要求较高的处所内。与传统采用法兰或接头连接的管路相比,挤压式薄壁管具有重量轻、密封性能好、现场安装适应性强、经济性高、施工便捷和连接可靠等优点,可满足设计压力小于1.6 MPa的各类系统的需求。本文结合某型1 500吨级船舶的日用淡水系统管路采用的不锈钢挤压式薄壁管的生产设计和现场安装应用实例,对薄壁挤压管设计和安装的基本方法及注意事项进行详细阐述。

1 挤压式薄壁管的特性

与传统管路相比,挤压式薄壁管具有壁厚小、重量轻、连接方式可靠、安装快和效率高等特点。

1.1 壁厚小,重量轻

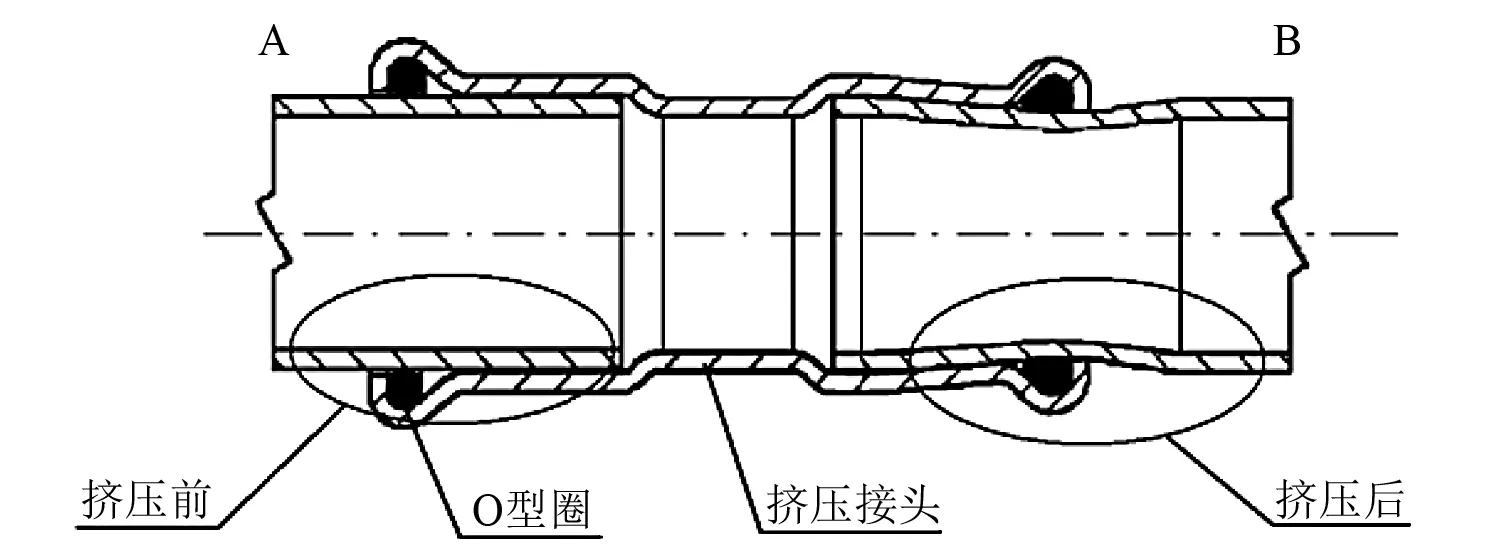

国内的舰船为满足装备配置和设计航速需求,通常对排水量控制有一定的要求。本文所述1 500吨级船舶有实现减重15 t的目标。在设计该船前期,其洗涤水系统和饮用水系统采用了022Cr17Ni12Mo2的无缝不锈钢管材,通过沪东中华造船(集团)有限公司具有自主知识产权的船舶产品三维设计软件SPD生产设计列表计算,2个淡水系统总重约为3.275 t,而更换为316L挤压式薄壁管估算,系统总重约为1.796 t。由实船统计计算结果(见表1)可知,采用挤压式薄壁管的管路系统总重量(包括法兰、接头和管附件等)约为采用无缝不锈钢管的管路系统总重量的54.8%,实现系统减重1 479 kg,占减重目标的10%,相当可观。

表1 挤压式薄壁管与无缝不锈钢管重量对比

1.2 连接方式可靠

挤压式薄壁管采用挤压式连接方式,具有以下特点:

1) 防松动。采用挤压工具将连接部位一次性做“死”,避免活接头松动的可能性,可有效防止船体振动和水锤现象引发的共振。

2) 密封性好。O型圈在密封槽内径向收缩抱紧,密封性较好。

3) 抗拉脱。挤压部位变形,中间小、两头大,具有轴向抗拉脱性能。

4) 抗旋转。挤压部位变形为六角形,能防止管件旋转。

挤压式薄壁管因具有以上特点而在船舶系统中得到了广泛应用。近年来,挤压式薄壁管主要应用于船舶管系的冷热水系统、空调循环水系统、消防水系统、压载水系统、喷淋系统、污水系统、低压空气管路和真空管路等多种系统中。

1.3 安装快,效率高

在传统的管路制造中,需先在内场管件工厂加工、处理,再上船安装,较为费时、费力。挤压式薄壁管采用电动挤压工具,一次性成型,连接过程中无焊接工作。根据生产经验工时统计,挤压式连接方式的效率比传统连接方式提高3~5倍,能极大地提高生产效率,降低船厂的人力资源成本。图2和图3分别为采用挤压式薄壁管和无缝不锈钢管的管路连接现场施工情况。

图2 采用挤压式薄壁管的管路连接现场施工情况

图3 采用无缝不锈钢管的管路连接现场施工情况

传统方式采用生产设计放样,在车间进行管路制造和加工,在船上安装的模式,即管子的加工制造和上船安装在不同的时间和地点完成。挤压式薄壁管的制造和安装可在船舱内部进行,根据管子零件图现场下料和安装,能大大缩短施工时间。

2 挤压式薄壁管应用注意事项

挤压式薄壁管作为一种新型管路,在制造加工、安装和维护等方面与传统的管路有诸多不同之处,下面对挤压式薄壁管设计和安装过程中的几个注意事项进行简要介绍。

2.1 管路系统安装

由于挤压式薄壁管的加工和安装是在船上同一时间进行的,故在加工和安装时均需遵循一定的原则,以保证满足安装和使用要求。

2.1.1 管子切割

首先根据生产设计的零件图确定要加工的管子的长度;然后使用配套的专用割管器将管子切割成需要的长度。在管子切割完成之后,使用去毛刺工具对管子端口内外的毛刺进行处理,防止边缘锋利的端口在管子插入连接件时损坏O型环,从而影响管子的密封性能。

2.1.2 管子安装

在安装挤压式薄壁管时,要将管子端部插到连接件底部凸台处,并使用配套的专用挤压嵌在连接部位进行挤压。由于挤压式连接不同于法兰连接,一旦用工具挤压,将无法拆卸,各部位沿轴线方向不能随意移动,因此管路和附件的挤压接头部位在安装时要按同一方向逐个 “拼接”,建议在安装管路系统时进行现场预装。

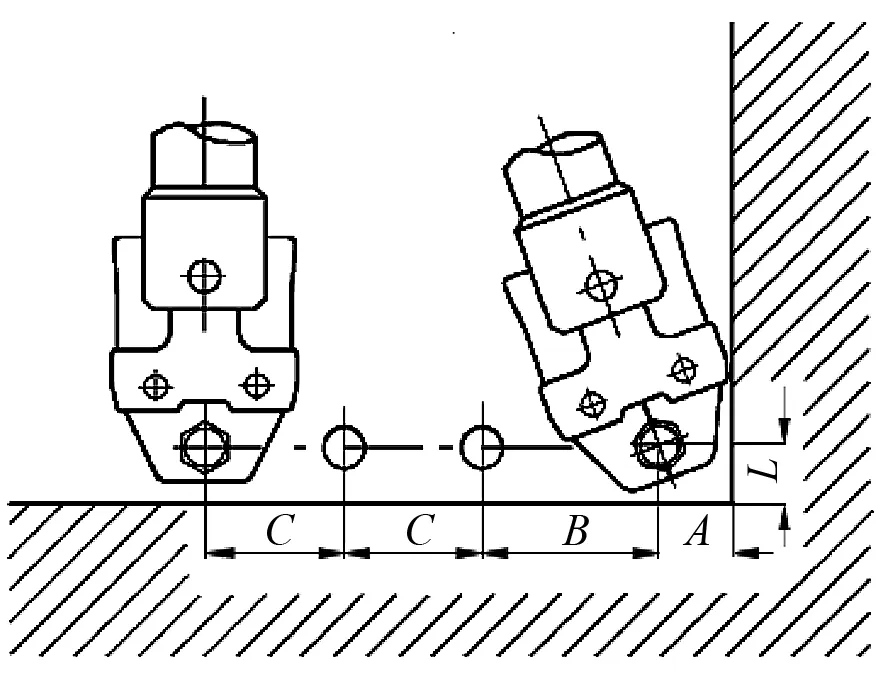

2.1.3 安装维修空间

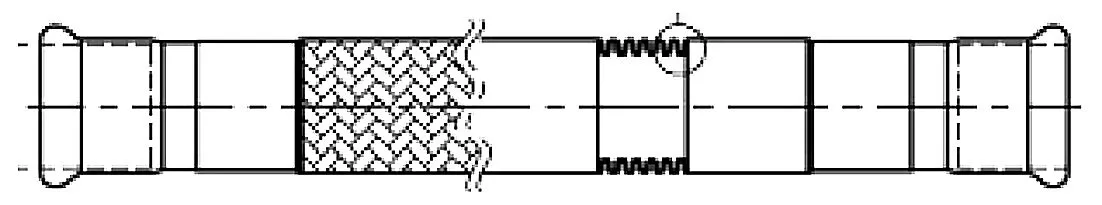

在安装挤压式薄壁管时,要注意预留挤压工具操作维修空间,以免造成无法操作。图4和表2给出了部分常用规格管路安装时所需的最小空间尺寸。

图4 挤压工具操作维修空间

表2 挤压式薄壁管安装操作所需最小空间尺寸

2.2 考虑热膨胀补偿

由于金属材料固有的热膨胀性能,当管路内部介质或外部环境温度发生变化时,会导致管子出现热胀冷缩的现象,这一现象在直管段尤为明显。

根据热膨胀公式,管子伸缩量的计算公式为

ΔL

=κ

·(L

×ΔT

)(1)

式(1)中:κ

为线膨胀系数;L

为管子长度;ΔT

为温度变化值。在一定的温度变化范围内,管子的线膨胀系数κ

为常数,因此管子长度和温度变化值是影响管子热膨胀的主要因素。不锈钢在20~200 ℃温度范围内的线膨胀系数为0.016 5 mm/(m· K),即5 m的管子,温度变化值为20 K,管子在长度方向上的变化约为1.65 mm。因此,在温度变化较大的系统和直线长度较长的系统中,在进行管路布置和固定支架安装时需考虑温度对管子的热膨胀影响。2.2.1 热膨胀补偿措施

下面给出3种热膨胀补偿措施。

1) 可通过加装轴向补偿器(见图5)或扰性金属波纹管消除热膨胀带来的影响,该补偿器两端为挤压管接头,中间扰性部分可满足一定的轴向补偿要求。

图5 轴向补偿器

2) 在进行管路布置时,有意将较长的直管段做成“Z”字型。在一个不完全笔直的管系中,热膨胀导致的长度变化可通过管系的几何形状带来的弹性特性部分或全部得到补偿。

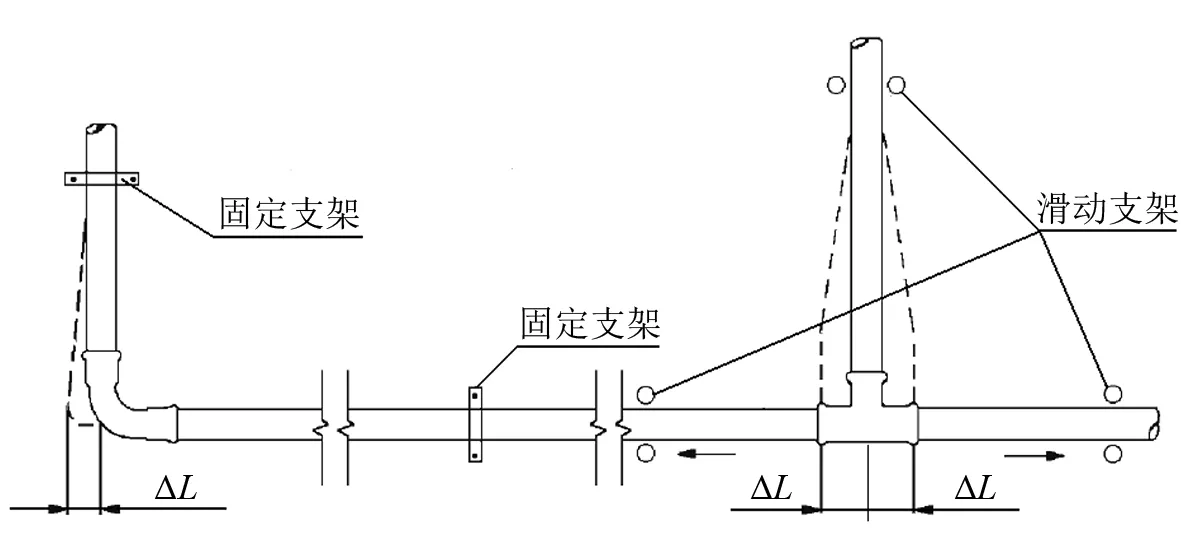

3) 在一个较为复杂的管路连接中,可通过设置固定管夹和滑动管夹实现对部分热膨胀的补偿。图6为管子滑动支架补偿法示意,当直管段因温度变化而出现热膨胀现象时,滑动管夹可允许支管部位沿轴向运动,与之相连的支管会受到一个“杠杆作用”的影响,此时固定管夹起到支点的作用。可根据管路大小和管路布置情况得出预期膨胀值,按实际情况设置管夹。

图6 管子滑动支架补偿法示意

2.2.2 管夹选用和支架设置

挤压式薄壁管管夹宜采用有橡胶包覆和底部衬胶类的管夹,以免挤压式薄壁管与管夹金属本体直接接触导致变形破坏,同时衬胶类管夹能有更好的减振降噪效果。

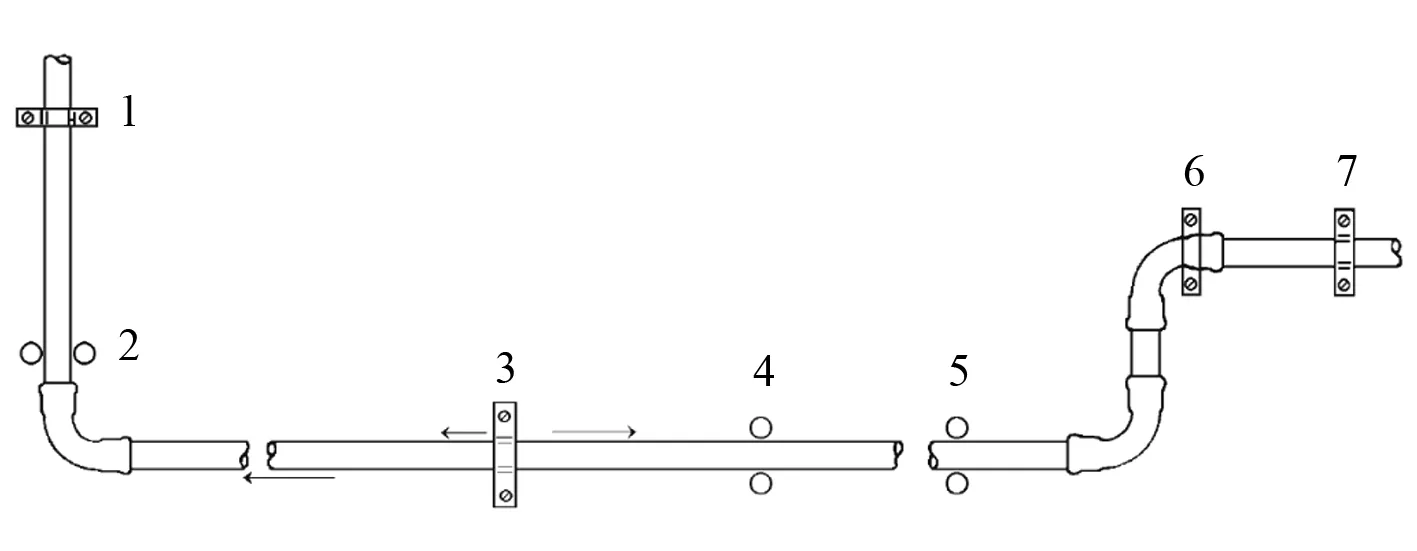

挤压式薄壁管支架的设置除了要遵循船舶设计一般管路支架设置的原则以外,还要综合考虑热膨胀补偿所需的固定支架和滑动管夹。挤压式薄壁管支架既不能安装在管附件上(如挤压接头、弯头等处),也不能安装在阻碍管子热膨胀方向自由位移的部位。根据设置原则和安装经验,管路支架的间距一般约为1.5 m。图7为支架设置,显示了支架设置正确点位和错误点位的情况,其中:正确点位为1、3、4、5和7;错误点位为2和6。

图7 支架设置

2.3 避免电偶腐蚀

不锈钢与镀锌钢管、碳钢、铸铁和铸钢等材料相比处于高电位,因此这些材料在导电流体介质中相互接触时,不锈钢能得到保护,其他材料会发生电偶腐蚀。因此,在选用管路阀件和附件时,应优先选用与主管路一致的材质,以免产生电偶腐蚀。

2.4 穿舱件

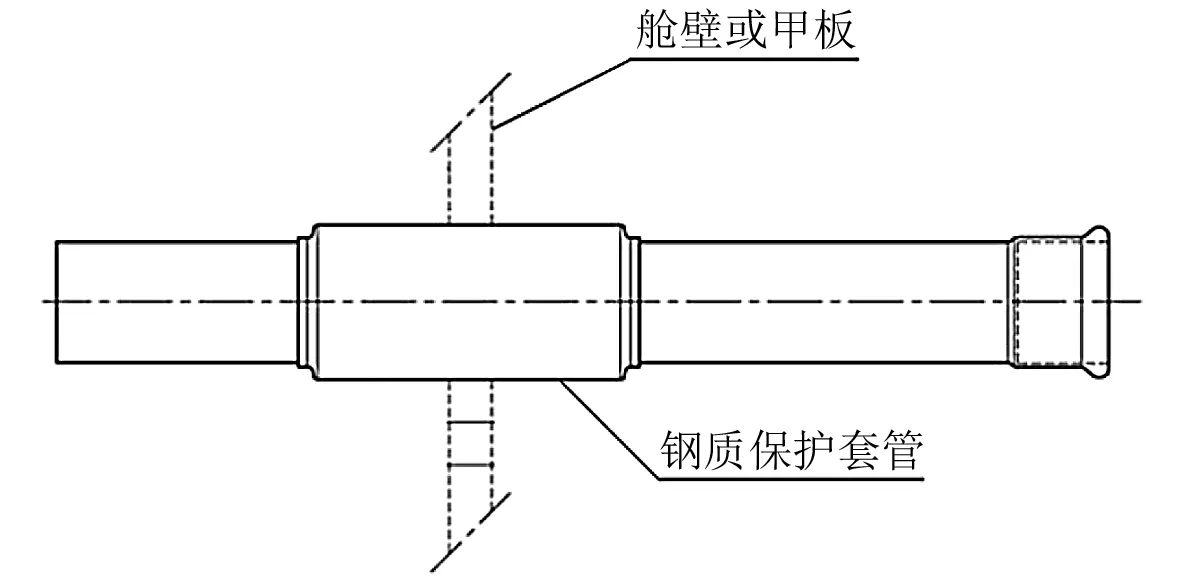

挤压式薄壁管穿过普通钢质舱壁,可采用图8所示的制成品通舱件,穿舱部分有钢质保护套管。

图8 挤压式薄壁管通舱件

上述通舱件属于挤压式薄壁管,不能满足SOLAS公约要求的“A级分隔”的穿舱。在实际应用中,若需要通过“A级分隔”的舱壁,须选用满足SOLAS公约要求的《耐火试验程序规则》试验的通舱件,或在该穿舱处用满足A级分隔要求的通舱件局部过渡连接。

3 结 语

挤压式连接技术的应用越来越广泛,其有诸多优越性,也有许多特殊性。在现代造船模式下,应进一步从船厂设计成本和生产效率等多方面考虑挤压式薄壁管的实际应用价值,更好地发挥新技术、新工艺的优势。