基于三维模型的船舶舷侧工艺孔开孔工序前移技术

万 莉, 夏勇峰, 罗 金

(沪东中华造船(集团)有限公司, 上海 200129)

0 引 言

货舱舷侧工艺孔是船舶在船坞内施工时的重要通道,舷侧工艺孔开孔阶段的工序前移能为后续货舱在船坞内的施工赢得宝贵时间,是缩短船舶建造周期的有效手段。为了节省码头周期,一般情况下,船舶货舱内部的施工在船坞阶段相关船体结构搭载结束后就开始进行。

为保证舷侧总段的吊装强度和安全性,一般在货舱相关船体结构全部搭载结束之后再开设舷侧工艺孔,整个施工的周期较长,且高空作业的安全性相对较差。若能将开孔阶段前移,并提前安装好在工艺孔上搭设通道用的工艺门框装置,在舷侧总段搭载结束之后即可直接铺设专用通道,为货舱内部作业施工提前和船坞周期缩短提供有力保障。

1 不同阶段开孔的优缺点分析

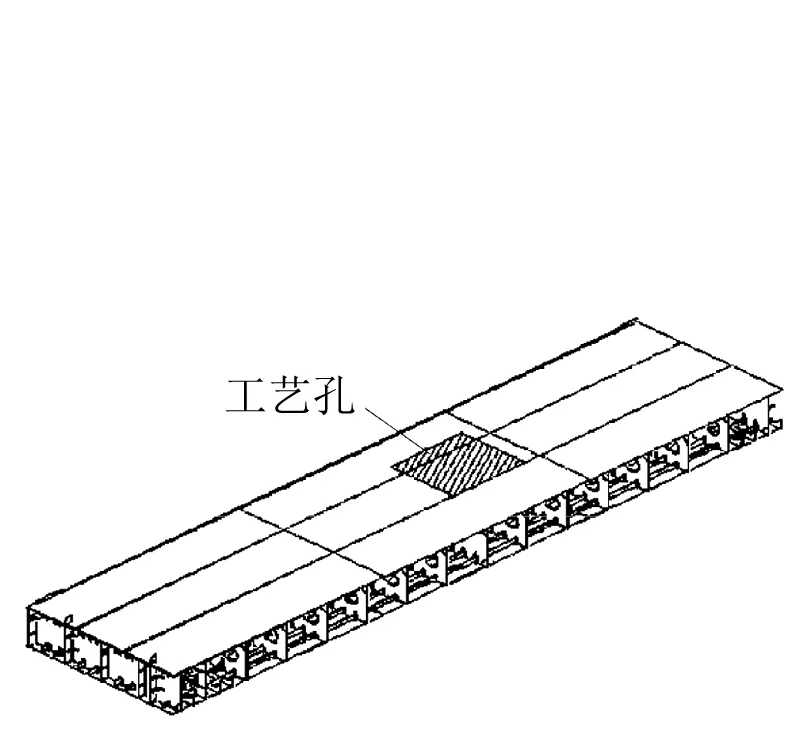

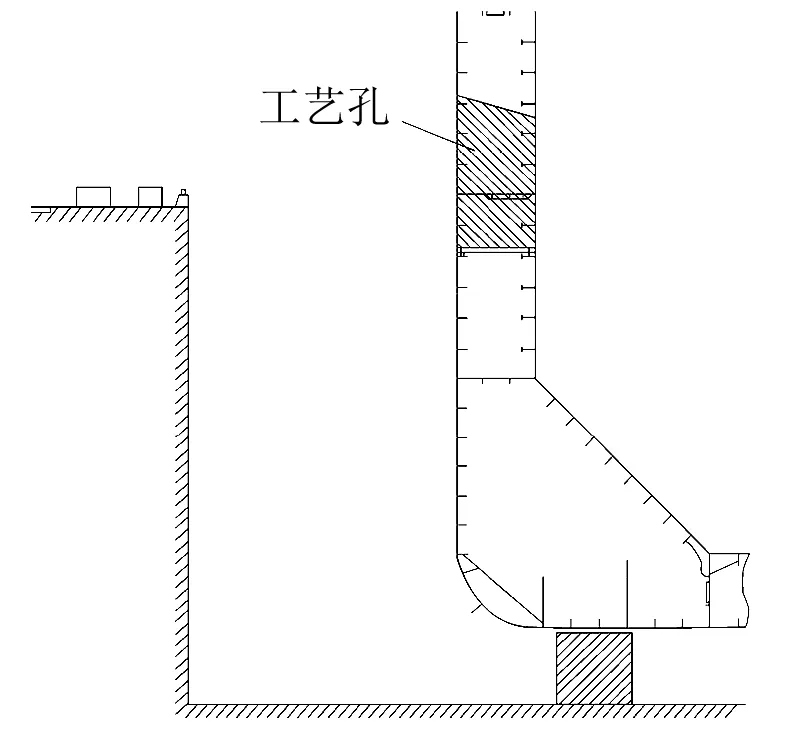

某型船共有2个货舱,每个货舱的左舷都设置有1个舷侧开孔,其中,外板开孔的尺寸为4 900 mm×3 540 mm,内纵壁开孔的尺寸为4 000 mm×3 100 mm,水平截面呈梯形(见图1)。

图1 舷侧开孔示意

这2个工艺孔分别属于CS22P分段和CS25P分段,其所在总段分别为CZ21P和CZ22P。下面对在分段建造、平台总组和船坞搭载等3个阶段进行舷侧工艺孔开孔的优缺点进行分析,由此确定适合进行舷侧工艺孔开孔的阶段。图2~图4分别为在这3个阶段进行舷侧工艺孔开孔的模型示意。

图2 分段建造阶段舷侧工艺孔开孔示意

图3 平台总组阶段舷侧工艺孔开孔示意

图4 船坞搭载阶段舷侧工艺孔开孔示意

1.1 分段建造阶段开孔优缺点分析

1.1.1 优点分析

1) 在分段阶段进行舷侧总段开孔完全符合工序前移的理念,能大幅缩短后续船坞周期,为货舱内部提前施工创造条件。

2) CS22P分段和CS25P分段以外板基面卧态建造,分段开孔属于平地作业,施工的安全性较高。从施工周期的角度看,在分段建造阶段开孔,2个工人约需2.5 d时间完成。

3) 切割作业基本上为俯态作业,比仰态作业舒适很多,对提高施工效率和施工质量有积极影响。

4) 开工艺孔时切割下来的船体结构零件便于移出和运输,施工周期约为0.5 d。

1.1.2 缺点分析

1) 相对于分段尺寸来说,工艺孔的尺寸太大,在分段建造、冲砂涂装、吊装和运输过程中需额外增加大量的工艺件对结构进行加强。该船采用货舱面油漆要求较高,任何火工都会对其造成破坏,要求货舱面开孔四周不能设置加强材。

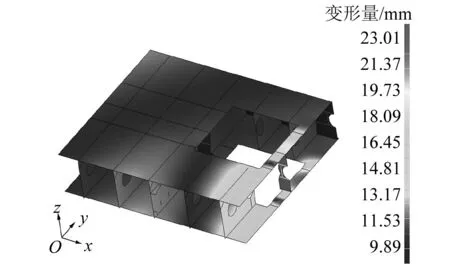

2) 工艺孔边与分段大接头之间的最近距离仅为888 mm,分段在建造过程中需翻身2次,无论是翻身还是吊装和运输,产生变形的风险都很大。分段翻身过程的有限元计算结果见图5和图6。从图5中可看出,分段建造阶段开孔后翻身过程的应力约为22 MPa,满足强度要求;从图6中可看出,分段的最大变形达到了23 mm,变形值较大。

图5 分段建造阶段舷侧工艺孔开孔应力云图

图6 分段建造阶段舷侧工艺孔开孔变形云图

1.2 平台总组阶段开孔优缺点分析

1.2.1 优点分析

1) 在平台总组阶段进行舷侧工艺孔开孔符合工序前移的理念,能大幅缩短后续船坞周期,为货舱内部提前施工创造条件。

2) 舷侧总段在平台上属于卧态总组,开孔施工平地化,不存在高空作业风险。从施工周期的角度看,在平台总组阶段开孔,2个工人约需2.5 d时间完成。

3) 切割作业基本上为俯态作业,比仰态作业舒适很多,对提高施工效率和施工质量有积极影响。

4) 开工艺孔时切割下来的船体结构零件便于移出和运输,施工周期约为0.5 d。

5) 相对于分段来说,舷侧总段由3个分段总组而成,结构尺寸比分段大很多,工艺孔开在舷侧总段的中部,吊装变形风险比分段小很多。

6) 工艺孔开设完毕之后,可在该阶段安装工艺孔门框工装,能缩短后续船坞平台到货舱内部的专用通道搭设时间(约1.5 d)。

1.2.2 缺点分析

1) 由于舷侧开孔尺寸太大,在舷侧卧态总组阶段开孔,总段在翻身搭载过程中,开孔处存在变形风险。

2) 该船采用的货舱面油漆的要求很高,任何火工都会对其造成破坏,从而影响整个货舱的涂层。因此,货舱面开孔四周不能设置加强材。

1.3 船坞搭载阶段开孔优缺点分析

1.3.1 优点分析

在船坞搭载阶段开孔,所在舷侧总段已完成翻身吊装作业,且整个货舱结构都已搭载结束,结构刚性有了保证。在船坞搭载阶段开孔对结构变形的影响不大,无需在开孔处设置额外的临时加强结构。

1.3.2 缺点分析

1) 在船坞搭载阶段开设舷侧开孔需等到整个货舱相关结构搭载完毕之后才能进行,以避免舷侧开孔造成货舱搭载精度不满足要求,施工等待周期较长。

2) 舷侧开孔底部在高度上距离船体基线8 874 mm,加上坞墩和垫木高度1 800 mm,开孔底部在高度上距离船坞地面超过了10 m,在船坞搭载阶段施工属于高空作业,除了需配置相应的高空液压车等设备以外,对施工效率和安全性都有不利影响。从施工周期的角度看,在船坞搭载阶段开孔,2个工人约需8 d时间完成,占用吊车和高空液压车各1台。

3) 开孔部位涉及船体外板、船体内纵壁和这2层板架间的所有构件,即整个舷侧压载舱在开孔处的内部构件需全部割除,便于后续铺设进出货舱通道,这些割除的板架零件都需从船体内部移出,对于船坞阶段的高空作业来说,工作量很大,施工周期约为3 d。

1.4 最佳开孔阶段选取

综合对比在分段建造、平台总组和船坞搭载等3个阶段进行舷侧工艺孔开孔的优缺点之后可发现,在平台总组阶段开设舷侧开孔是合理的,且存在可行性,将舷侧工艺孔开孔阶段前移,能给后续货舱内部的施工提供先决条件。此外,从施工周期的角度看:分段建造阶段与平台总组阶段的开孔时间和零件移运时间均相同,分别为2.5 d和0.5 d,但通过有限元计算发现,在分段建造阶段开孔变形量较大,不符合精度要求,因此不可取;船坞搭载阶段的开孔时间是平台总组阶段开孔时间的3.2倍(约为8 d),零件移运时间是平台总组阶段的6倍(约3 d),且需长时间占用吊车和液压车资源。

因此,最终选择在平台总组阶段进行舷侧工艺孔开孔,通过综合分析开孔所在舷侧总段的结构特点、总组方式、涂装要求、起吊设备和场地布置等因素的影响,对平台总组阶段开孔技术进行研究,围绕吊装方案编制和吊装强度校核进行分析。

2 平台总组阶段开孔技术

2.1 吊装方案设计

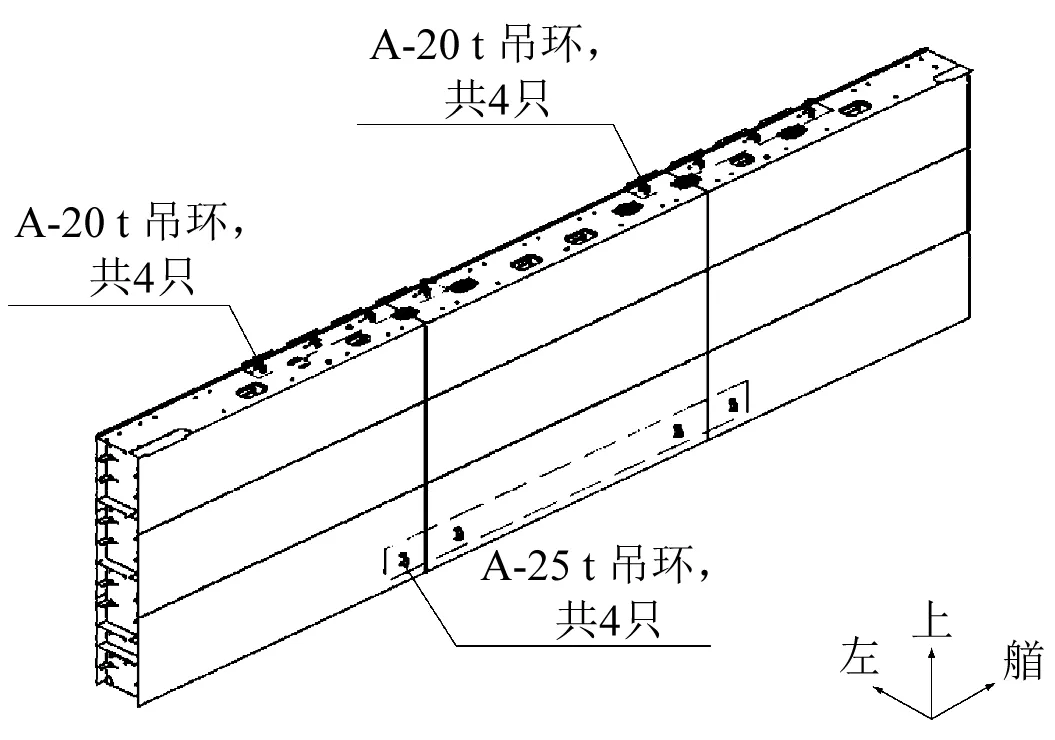

该船需开孔的舷侧总段为CZ21P和CZ22P,每个总段均由3个分段合拢而成。以CZ21P总段为例,该总段包含CS21P、CS22P和CS23P等3个分段,其在舾装件安装完整情况下的质量为146 t,开孔位于总段的重心附近。综合分析总段吊装方式,结合总段结构的分布特点和开孔部位,为使整个总段吊运过程中,所有船体结构都能平均参与受力,从负荷平衡的角度编制吊装方案,基于SPD船舶设计软件中的船体结构模型对吊环等工艺件进行建模,吊环布置图见图7。

图7 舷侧总段搭载吊环布置

对龙门吊3个吊钩的受力情况进行初步计算,结果见表1。

表1 龙门吊各钩受力情况

2.2 吊装强度校核

为避免在开孔处增加额外的工艺件加强结构导致货舱涂层遭到破坏,以CZ21P总段为例,借助TSV-BLS吊装计算分析软件,在不增加工艺件加强结构的情况下对舷侧总段在起吊、翻身和搭载过程中的典型工况进行应力和变形分析。基于统一三维模型的船舶智能化设计理念,需将SPD软件中的船体结构模型和吊环模型等三维模型导入TSV-BLS吊装软件中,以统一的三维模型为基础,验证吊装工艺的合理性,消除变形风险,最终实现舷侧总段平台总组阶段开孔技术的应用。

CZ21P总段搭载的初始状态为卧态,此时重心位于上升吊环与下降吊环连线的下方,根据翻身吊装过程中舷侧总段吊环载荷的变化规律,翻身过程中下降吊环的载荷将逐渐变小,上升吊环的载荷将逐渐变大,为更真实地反映总段翻身搭载过程,分别选取总段平吊、总段翻身和总段竖直搭载等3种状态进行有限元分析。

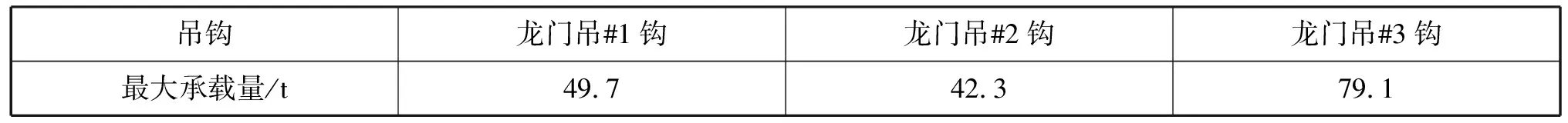

2.2.1 总段平吊时受力分析

通过有限元分析得到CZ21P总段在起吊离地过程中,即外板与地面平行时,最大应力约为120 MPa(发生在平台板FR75肋位附近,小于许用应力235 MPa),最大变形约为7.8 mm(弹性变形,发生在内纵壁与FR72下口相交处),应力和变形云图分别见图8和图9。

图8 总段平吊时的应力云图

图9 总段平吊时的变形云图

由上述受力和变形分析可知,在平吊状态下,开孔及其四周的结构都符合吊装的变形和应力要求。

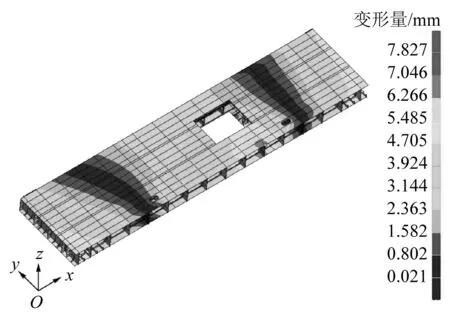

2.2.2 总段翻身时受力分析

随着吊装的持续进行,上升吊环的钢丝绳开始缩短,下降吊环的钢丝绳开始伸长,总段进入翻身阶段,选取外板与地面夹角为15°作为典型案例,通过有限元分析可得出,此时最大应力约为138 MPa(发生在平台板FR75肋位附近,小于许用应力235 MPa),最大变形约为7.4 mm(弹性变形,发生在内纵壁与FR72下口相交处),应力和变形云图分别见图10和图11。

图10 总段翻身15°时的应力云图

图11 总段翻身15°时的变形云图

由上述受力和变形分析可知,在舷侧总段翻身过程中,开孔及其四周的结构都符合吊装的变形和应力要求。

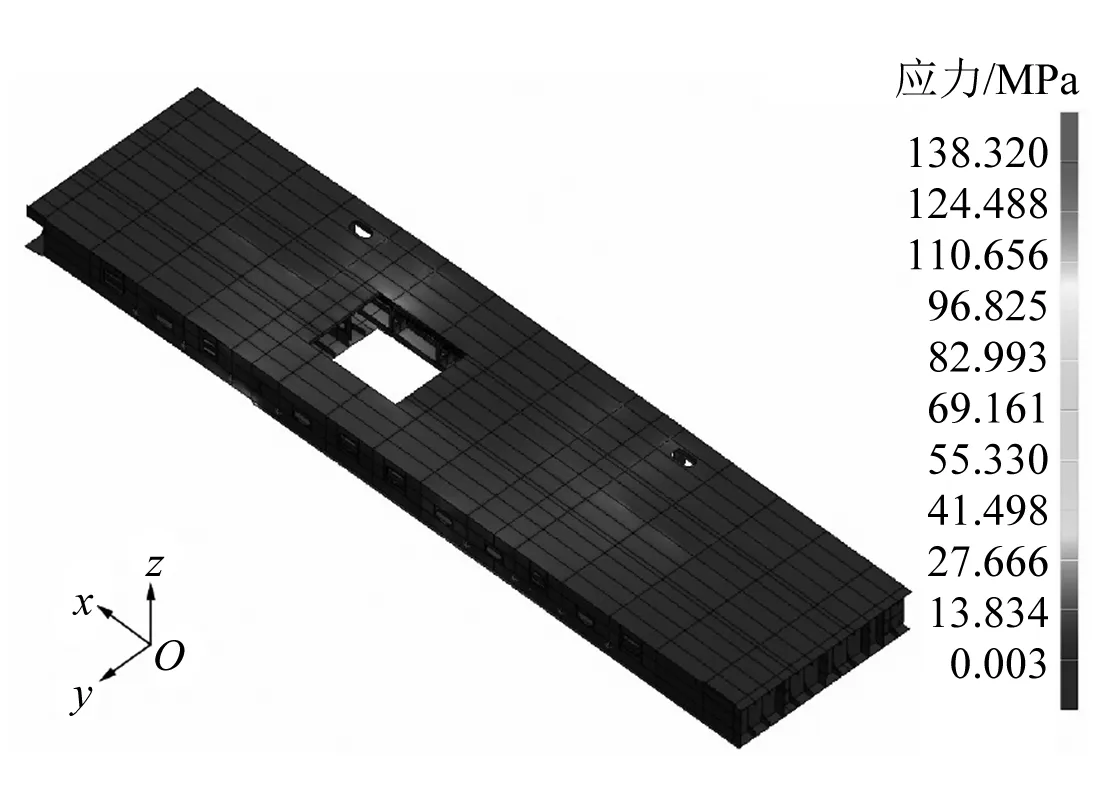

2.2.3 总段竖直搭载时受力分析

翻身继续进行,直到总段处于竖直搭载状态,即外板与地面夹角为90°时,通过有限元分析可得出,此时最大应力约为102.6 MPa(发生在平台板FR75肋位附近,小于许用应力235 MPa),最大变形约为7.5 mm(弹性变形,发生在舷侧开孔处球扁钢自由端),应力和变形云图分别见图12和图13。

图12 总段搭载时的应力云图

图13 总段搭载时的变形云图

由上述受力和变形分析可知,在舷侧总段翻身至90°正态情况下,开孔及其四周结构都符合吊装的变形和应力要求。

通过对上述3种典型状态下的TSV-BLS吊装进行有限元分析可得出,舷侧总段的吊环布置方案是符合舷侧总段在总组阶段开设工艺孔的吊装强度要求的,且在平吊、翻身和搭载过程中均不需要在工艺孔周围增加额外的工艺件加强结构。

3 结 语

本文通过对分段建造、平台总组和总段搭载等3个阶段开设工艺孔的优缺点进行对比,选取平台总组阶段作为开设工艺孔的最佳阶段,开展船舶舷侧工艺孔开孔阶段前移技术研究。以某型船为例,基于统一的三维模型设计舷侧总段吊装方案,将通过完整性工艺建模得到的三维模型导入TSV-BLS软件中,进行总段平吊、翻身和搭载等3种状态下的吊装强度校核,验证该吊装方案的合理性,并最终在该船上得到了成功应用,为该船后续货舱内部的施工创造了良好条件,有效缩短了船坞周期。本文的研究还可为其他类型船舶的舷侧工艺孔开孔阶段前移提供参考。