顶管隧道内大管径钢管安装中的支撑与输送技术

许 松 吕忠涛 曹 铖 梁二雷 万黔云

中国建筑第四工程局有限公司 陕西 西安 710065

1 工程概况

凤翔县集中供热二期管网工程以宝二电蒸汽为供热介质,由DN900蒸汽管网架空敷设至7 km处的新建汽-水换热站,换热后以热水为介质,热水管网采用DN800供回双向管道地埋敷设向东9.5 km至县城西区供热首站处,接入地区一级供热管网系统,建成后将满足县城400万 m2的建筑面积供热。本工程涉及顶管有3处,顶管工程含工作井1个(长×宽=7 m×5 m),顶管采用预制混凝土管道,管道内径为2.6 m,顶管穿越障碍物最长距离为76 m,顶管施工完成后面临的是布管、焊接、支撑与输送难题[1-2]。由于轨道内空间狭小、湿度大,不利于管道焊接、保温,因此管道穿越采用接收井外预留12 m长引沟的方式进行组焊。本文主要针对如何实现顶管隧道内主管穿越及如何保障穿越过程中的质量、安全等问题提出解决方案。

2 工程重、难点

考虑到上述种种因素,项目部经过技术攻关,通过多次多版本的模型设计及三维(BIM建模)模拟,对比后提出最优化的模型,并且在现场先进行小范围检验,最终提出一种用于顶管隧道内管道支撑与输送一体化牵引的装置。该装置能适应顶管隧道内不同管径管道的支撑、输送,管道能受到弧形板限制,在输送中不易晃动、变形,稳定性能好,且支撑底座承载力能满足管道运行要求,从而提高工程质量和施工安全,缩短工期,给项目带来了良好的社会效益和经济效益。

3 施工工艺流程

3.1 支撑输送结构及设计思路

1)由于倒链承受的牵引拉力有限,所以选择了V形滑轮及V形槽轨道,通过滑动输送来分散隧道内钢丝绳的牵引拉力,顺利解决了管道穿越顶管隧道问题。若顶管隧道距离过长,则建议选用额定功率较大的卷扬机进行牵引。

2)由于顶管轨道内空间狭小、湿度大,不利于管道焊接、保温,因此管道穿越需在隧道口处预留12 m长引沟进行组焊、保温。施工场地采用接收井外预留的方式。

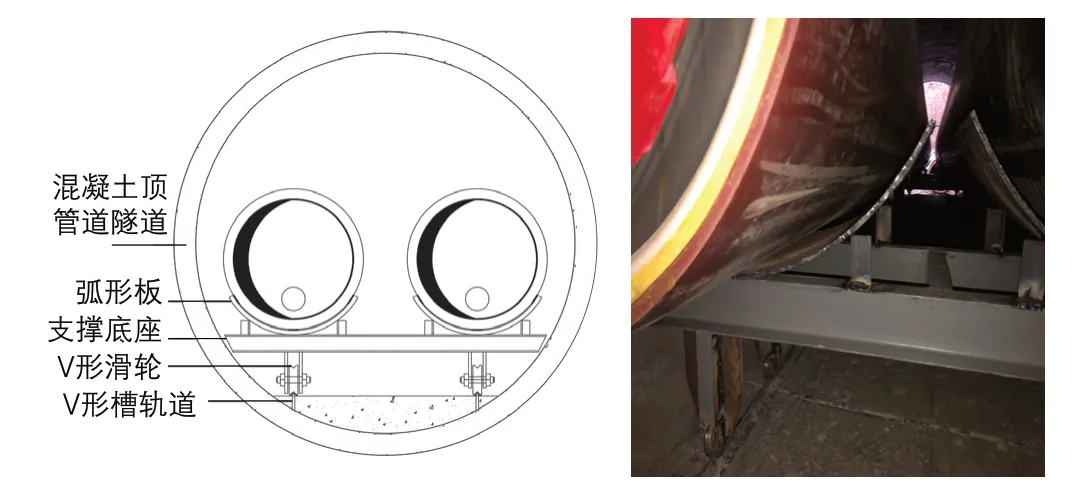

3)针对上述问题,设计了一套顶管隧道内管道支撑与输送一体化牵引装置,所述装置弧形板焊接于支撑底座上部,支撑底座底部四角焊有V形滑轮,将焊有V形滑轮的支撑底座放置于V形槽轨道上部,并固定于顶管隧道内,倒链通过人工进行牵引,将保温管道拖拽前进,达到隧道穿越的目的(图1)。

图1 隧道内牵引装置示意和现场实景

3.2 工艺流程

顶管隧道内管道支撑与输送一体化牵引装置的施工工艺流程如下:支撑底座、弧形板、V形滑轮制作焊接→测量定位→V形槽轨道安装固定→吊装布管、组对焊接施工→管道输送→回填砂施工。

3.2.1 支撑底座、弧形板、V形滑轮制作焊接

选用由4根8#槽钢焊接而成的支撑底座,其长度为500 mm,宽度与输送管道同直径;由较输送管径大200 mm的钢管切割加工焊接于支撑底座上部,弧形板宽300 mm,弧形板长为管道长度的1/2,弧形板上表面粘贴橡胶垫;支撑底座四角分别焊接4个V形滑轮,V形滑轮直径75 mm,V形槽宽21 mm,其中支撑滑轮两侧钢板采用加强筋板与8#槽钢焊接,以保证V形滑轮具备足够的刚性(图2)。

图2 支撑底座、弧形板、V形滑轮

3.2.2 测量定位

顶管顶进过程中,因地质条件复杂,施工缺陷不可避免,如中线偏离、高程偏差等。因此在施工前,必须复测隧道内的中线和高程,将测量结果标注在隧道内,并根据中线和高程标注出管道走向中线及V形槽轨道位置控制线,按照控制线焊接摆放V形槽轨道及支撑底座,然后调整输送管道与顶管隧道的间隙。

3.2.3 V形槽轨道安装固定

V形槽轨道由50 mm×5 mm角钢垂直于φ16 mm钢筋焊接,V形槽轨道坡向顶管隧道另一端,并用φ16 mm钢筋沿管道输送方向间距6 m垂直固定于顶管隧道内。顶管隧道高程的分布不均可能造成管道在穿越中,个别支架滚轮因所处位置地势较低被悬空而失去支撑作用。通过轨道下部混凝土浇筑找平,确定支撑底座滚轮和混凝土套管的接触状态,保证管道在输送时轨道不偏移、不悬空。

3.2.4 支撑输送装置安装

将焊有V形滑轮的支撑底座放置于V形槽轨道上部,支撑底座距焊缝600 mm,间距6 m放置一组,由操作人员调整支撑底座角度,使支撑底座滚轮落于V形槽轨道上部。

3.2.5 吊装布管、组对焊接施工

1)吊装布管:管道吊装使用50 t吊车,下管时设专人指挥,用宽度不小于75 mm的尼龙吊带和钢丝绳吊钩配合使用,逐根下管,将管道放置在支撑底座上的弧形板部位,吊运过程中应轻起稳放,防止磕碰。

2)接管组对:每根钢管安装时应按管道的中心线和管道坡度对接管口,对接管口应在距接口两端各200 mm处检查管道平直度,允许偏差在0~1 mm,在所对接管道的全长范围内,允许偏差在0~10 mm;管道对口处应垫置牢固,在焊接过程中不得产生错位和变形,管道焊口之间的距离应满足焊接操作的需要;组对前应用磨光机进行修口,使管子端面、坡口角度、钝边等均符合要求,对口合格后进行点焊,DN800以上的管道每隔300 mm点焊一点,每点焊缝长50~70 mm,所有管道点焊都采用氩弧焊接,点焊完后应认真检查,缺陷经返修后方可进行正式焊接。

3)焊接:管道焊接先采用氩弧焊打底单面焊接,焊缝宽度为17~20 mm,焊缝厚度为1.5~2.5 mm,且超出坡口边缘2~3 mm。底部施焊完后,清除熔渣、飞溅物,在进行填充层焊接后进行盖面层焊接,盖面层焊缝应表面完整,焊缝表面不得出现裂纹、气孔、夹渣、熔合性飞溅等。每道口焊接完成后,应进行100%的无损探伤检验,射线探伤不得小于国家标准GB/T 12605—2008《无损检测金属管道熔化焊环向对接接头射线照相检验方法》中的Ⅱ级质量要求。探伤合格并取得报告后,及时进行接头保温施工。接头保温安装前要将钢管两端的浮锈、污物清理干净,将热熔套搭接,并在热熔套纵向接缝处放置压板,以保证接口搭接处接触紧密,热熔套两端用打包带扎紧,不得松动,确定电熔时间一般为5~10 min。当热熔套两端熔化后的聚乙烯溢出,热熔套出现变形并与外管融为一体后,切断电源,然后热熔套两端用热收缩带加热收紧。

3.2.6 管道输送

管道组对焊接施工完成且支撑底座承载力满足要求后,通过滑动倒链,由人工进行牵引,倒链顺挂在支撑底座上的钢丝绳上,沿操作井方向将焊接完成的保温管道拖拽前进,直至达到焊接的最佳位置后再进行接收井外管道焊接,如此循环直至保温管道穿出隧道,进入接收井。牵引过程中对现有尺寸规格的支撑底座进行检查记录,以保证支架滚轮始终在V形引槽内做直线移动,这样就可保证在穿管过程中,支架滑轮不会出现左右偏差,使牵引力方向始终位于防腐管口的中心线上,若过程中存在质量加工缺陷,则对存在的缺陷及时进行整改。

管道输送完成后及时进行隧道内回填细砂施工,因隧道内空间狭窄,管道敷设后,回填运输车无法行走,故采用喷浆机进行喷砂回填,回填工序完成后,经验收合格后对隧道门洞采用砖砌进行封堵。

3.2.7 质量控制标准

施工时,焊接制作质量控制严格按照钢结构焊接规范要求,以确保管道输送的稳定性。

顶管隧道内管道支撑与输送一体化装置安装加工前,应对加工和购进的构配件及材料等进行全面查核验收。检查验收内容包括:原材料的检验,配件结构尺寸检查,焊缝检查以及支撑构件、配合件各项功能的检查。符合设计要求后,方可使用。焊接制作完成后,要对焊接质量及构件尺寸进行检查,避免因焊接质量较差或支撑底座与V形槽轨道尺寸距离不符,导致顶管隧道内管道支撑与输送一体化装置出现新的安全隐患。

4 结语

凤翔县集中供热二期管网工程地处黄土梁昴沟壑区,地质条件复杂,隧道空间狭小,因此设计了顶管隧道内管道支撑与输送一体化牵引装置,在满足施工质量、安全要求的前提下,解决了大直径管道穿越顶管隧道的难题,加快了施工进度,同时也降低了施工成本,实现文明施工,后期也会将该装置应用于城市综合管廊内安装供热、石油管道等施工。

[1] 魏仁军,季仁柱,张宝林,等.顶管隧道穿越管道安装施工技术[J].石油化工建设,2012,34(5):62-66.

[2] 杨春玲,钱锋,王丽,等.顶管隧道内应用的一种新型管道支座[J].石油工程建设,2013,39(5):72-74;11.