大截面箱形钢柱机器人自动焊接施工技术

杜 鹏 高群山

中铁建工北方工程有限公司 天津 300450

机器人自动焊接,作为一种通过电气、机械等方法实现程序化自动焊接的新型焊接方式,具有焊接水平要求低、人为因素影响小、焊缝成形美观、焊接效率高等诸多优势,在机械加工制造产业中得到广泛应用,并在钢结构工厂加工中逐渐普及,但在建筑钢结构现场焊接施工中,受现场诸多复杂因素限制,焊接机器人应用极少[1-4],因此目前尚无非常成熟的机器人钢结构现场焊接技术可供参考。本文以昆明地铁线网控制中心钢结构工程为案例,就机器人自动焊接在大截面箱形钢柱焊接中的应用进行详细阐述,对机器人自动焊接技术在目前大型全钢结构超高层建筑施工中的优势及缺陷进行分析,证明机器人自动焊接在厚壁、长焊缝、多位置的建筑钢结构焊接施工中,具有很大的应用空间。

1 工程概况

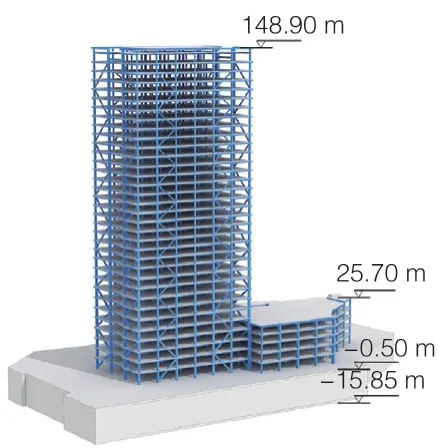

昆明市地铁线网控制中心工程(图1),位于云南旅游集散中心——昆明市,建筑面积约10万 m2,地上33层,建筑高度约149 m。

图1 框架钢结构模型

该建筑为全钢结构超高层建筑,机器人自动焊接主要应用于大截面箱形框架柱(图2),塔楼部分每层33根框架柱,钢柱截面尺寸为(500 mm×600 mm)~(1 250 mm×900 mm)。

图2 钢结构柱网

本工程主要采用LGG-2型移动式全位置焊接机器人进行焊接。

2 机器人集成化改造

施工现场焊接与工厂焊接的作业条件差别很大,为使LGG-2型移动式全位置焊接机器人更加适用于本工程,需结合焊接机器人自身技术特点及工程实际,对机器人进行集成化改造:

1)本工程焊缝单V形坡口角度小,焊丝与构件的距离太远,因此重新对喷嘴进行加工,使喷嘴更扁,从而保证焊丝与构件的距离。

2)原机器人焊接设备送丝管长度太长,在焊接时出现送丝不稳定的情况,经多次调试改装试验,将送丝机构直接放在机头上,使焊丝送丝畅通。

3)原有机器人直导轨道使用强行磁铁进行固定,但是在安装固定中发现以下问题:磁铁的力度不够、平行度误差太大。因此将导轨改为螺丝连接+中间360°圆盘固定的方式,从而扩大应用范围,避免了在焊接空间位置上来回安装导轨,进一步节约辅助时间。

4)在不同施工任务下,焊接机器人的工作效率是不同的,在厚板长焊缝焊接作业中,焊接机器人作业效率明显高于熟练焊工,且质量较高;但在板厚不大的短焊缝中,相较于熟练焊工,机器人因辅助时间长,焊接效率则相对较低。

由上述可知,机器人的辅助作业时间是影响机器人焊接效率的重要因素之一。为此,根据焊接机器人结构,设计龙门架辅机,有效减少辅助时间(图3)。

图3 改造后的LGG-2型焊接机器人

3 制定技术操作规程

焊接机器人虽然焊接质量高,对操作人员的焊接技术水平要求较低,但焊接机器人涉及大量数控化操作,对操作人员的文化水平及学习能力有一定的要求。而焊接机器人的操作手册内容虽全面深入,但实际操作人员普遍为中学文化水平,无法迅速上手。

因此,针对焊接机器人操作复杂的特点,简化和规范机器人焊接的操作程序,重新制定了操作规程,有效地缩短了操作人员培训时间,有利于机器人自动焊接的使用与推广。

4 重要焊缝试验

结合本项目工厂生产和现场安装实际,制定《LGG-2焊接机器人自动焊程序开发计划》,并按计划完成了以下重要焊缝的试验研究工作,具体试验参数如表1所示。

表1 重要焊缝焊接试验参数

通过机器人自动焊接试验,验证以上类型焊缝均能实现机器人自动焊接,且焊接质量稳定优良。

5 焊接机器人操作

经过LGG-2型移动式全位置焊接机器人的集成化改造及重要焊缝试验后,在现场大截面箱形钢柱对接焊缝中进行了机器人实践操作(图4)。

图4 机器人现场焊接

5.1 基本操作技能

操作人员在开始作业前,需进行一段时间培训,必须掌握以下内容,方可允许作业:

1)掌握示教操作流程。

2)掌握重复焊接的操作流程。

3)掌握仪表、开关、电位器等各部位的性能作用。

5.2 示教

焊接机器人自动焊接作业前,为保证优良的焊接质量,需根据焊接作业内容及条件,进行示教操作。

示教操作有两方面内容,分别为作业条件示教和运动轨迹示教。作业条件示教主要是规定焊枪姿势、焊接参数等内容;运功轨迹示教主要是规定焊丝端部运动速度和运动类型。

示教操作完成后,通过示教内容再现,机器人设备便可按照操作人员要求展开焊接作业。钢结构现场焊接的焊接条件及内容多种多样,为方便施工,避免重复示教操作,同一台焊接机器人可以实现多个示教内容存储,操作人员依据相对应的作业内容,随调随用。

5.3 自动焊接

示教操作完成后,架设机器人,开始自动焊接。在自动焊接作业中,有几项控制重点:焊枪运动速度的稳定性、焊接轨道精度、焊枪姿态。通常,运动速度宜为5~50 mm/s,轨道精度宜为0.2~0.5 mm,焊枪姿态可调范围应尽可能大。

除此之外,一些功能性指标同样需要关注:

1)摆动功能。具有摆动的设定功能,主要对频率、摆幅、类型进行设定。

2)焊接传感器。起始点识别、焊缝跟踪传感器。

3)焊枪防碰功能。当焊枪受到异常阻力时,机器人可以通过停机防止工具受到破坏。

4)多层焊功能。在第一层焊接示教完成后,实现其余各层的自动编程。

5)再引弧功能。引弧失败后自动重试,以此消除焊接异常时引起的作业中断。

6)焊枪校正功能。当焊枪与工件碰撞时,会对焊枪产生一些不良影响,可通过简便操作,在一定范围内对焊枪进行校正。

7)断弧再启功能。在焊接作业过程中出现断弧的情况下,焊接机器人可以根据规定的搭接长度返回再次引弧,避免了重新补焊。

6 应用效果

机器人目前在该工程中仅应用于现场大截面箱形钢柱的对接焊缝,焊接效率提升效果明显,焊缝经检测全数合格,累计节约施工成本35.3万元(表2)。

表2 人工和机器人焊接费用对比

在短焊缝及复杂焊缝焊接中,因现场焊接无法实现工厂流水线式作业,故示教、设备安装等前期辅助工作耗费时间长,焊接效率不高。

7 机器人自动焊的优势与限制

机器人自动焊接,在工业中广泛应用,但因施工现场条件复杂,在建筑施工现场的应用仍旧很少。本次在全钢结构超高层现场焊接中的应用是一次不错的尝试,整体运用较为成功。

通过本次现场实践,总结以下几点焊接机器人在现场焊接的优势与不足。

7.1 优势

1)焊接质量高。相较于焊工,焊接机器人的焊接过程更加稳定,焊枪不会因人为因素产生振动,焊接速度恒定,所完成的焊缝均匀、美观。

2)重复性。在示教焊接完成后,因机器人受计算机控制,不受时间、地点、操作人员影响,均能高质量、高效率地完成焊接任务,并能存储多个示教焊接内容,可重复使用曾经用过的示教编程,具有极高的便利性。

3)降低生产成本。机器人自动焊接在厚壁、长焊缝的焊接作业中体现出较高的焊接效率,且焊接质量优良而稳定,对焊接工人的操作水平要求低,需用人员数量少,在人力成本不断提高的现代,可以有效地节约人力成本和焊接辅材。

7.2 不足

1)示教操作烦琐。在机器人自动焊接前,须对焊接机器人进行示教操作,示教操作过程非常复杂、消耗时间长,掌握示教操作流程需花费较长时间,不同焊接条件的焊接作业,均需再次进行长时间的示教操作,对焊接效率造成一定影响。因此,机器人不适宜多种焊接条件、多种规格、短焊缝的任务。

2)周边设备不合理。国内引入焊接机器人时间较晚,其配套的周边设备选型往往不合理,导致机器人的运行情况不尽如人意,往往进场后还需进行集成改造,以适应现场焊接的复杂环境,系统配置不全或不当。

8 结语

机器人自动焊接技术在昆明市地铁线网控制中心工程大截面箱形钢柱现场焊接作业中的应用,在一定程度上验证了焊接机器人在大规模钢结构现场焊接作业中的巨大应用空间。

在作业过程中,焊接机器人体现出了焊缝质量高、综合成本好等诸多优点,若能解决如示教操作复杂、周边设备缺乏等缺陷,在工人老龄化、人力成本高的今天,其将具有极大的发展空间及应用前景。

[1] 王磊.建筑钢结构焊接机器人研究与应用[J].金属加工(热加工),2015(24):26-27.

[2] 田军青.建筑钢结构焊接技术的发展与应用分析[J].建材与装饰,2015(39):30-31.

[3] 刘炎昭.自动焊接技术在机器人技术加工中的应用现状[J].内燃机与配件,2021(5):194-195.

[4] 盛宝琪.机器人在焊接作业中的应用现状及未来趋势分析[J].商品与质量,2021(11):90.