大直径TBM刀盘与主机隧道内分离方法及工程实践

吴朝来/WU Chao-lai

(中铁隧道局集团有限公司设备分公司,广东 广州 511462)

引汉济渭岭南TBM 段位于陕西省宁陕县,全长18.275km,主要以Ⅰ、Ⅱ类围岩为主,占到隧道总长的90%以上,采用罗宾斯公司生产直径为∅8.02m 的敞开式TBM 掘进。为解决TBM长距离出渣和通风问题,标段中间设一座4 号支洞,在支洞三岔口上游方向设主洞检修洞。

项目第一段掘进段施工完成后进行设备检修时,TBM 主轴承已累计运转超过7 200h,达到最大设计运行寿命的1/2,同时因围岩强度高使设备长期处于高负荷运转状态,为确保顺利完成第二掘进段的施工任务,需在洞内对TBM 刀盘与主机进行分离,以实施主轴承外密封的检查更换。

1 停机位置的选定

若在检修洞位置进行分离,因刀盘与岩壁顶部及侧边距离过大,导致锚固极其困难,实施刀盘与轴承分离工作安全风险较大。若在下游掌子面位置进行分离,锚固操作简单,安全性高,但需在刀盘检修工作全面完成后才能进行,且其与主洞连续皮带机储存仓距离过长致使输送带安装极其不便。在确保安全的前提下,同时尽可能降低对设备整体检修工作的影响,确定在TBM 主要检修事项完成后,TBM 向下游步进,待后配套通过主洞连续皮带机布置基础后,在步进洞断面较小的位置(刀盘侧边与岩壁距离30cm 左右)停机进行刀盘与主机的分离。

为确保设备在停机前的姿态控制,在步进期间由测量人员全程监控,确保步进板、机头架、刀盘、隧道底面处于同一中线上。

2 刀盘固定

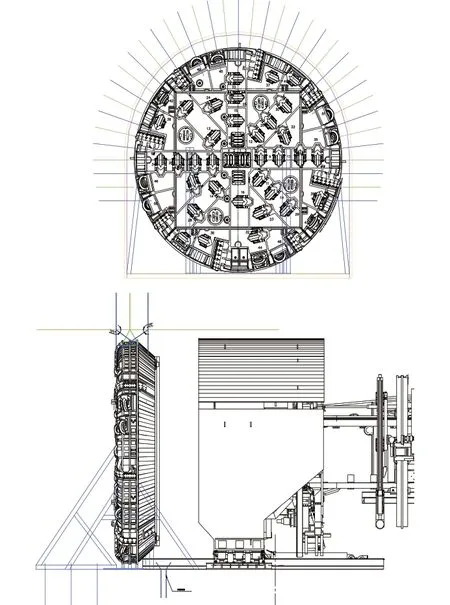

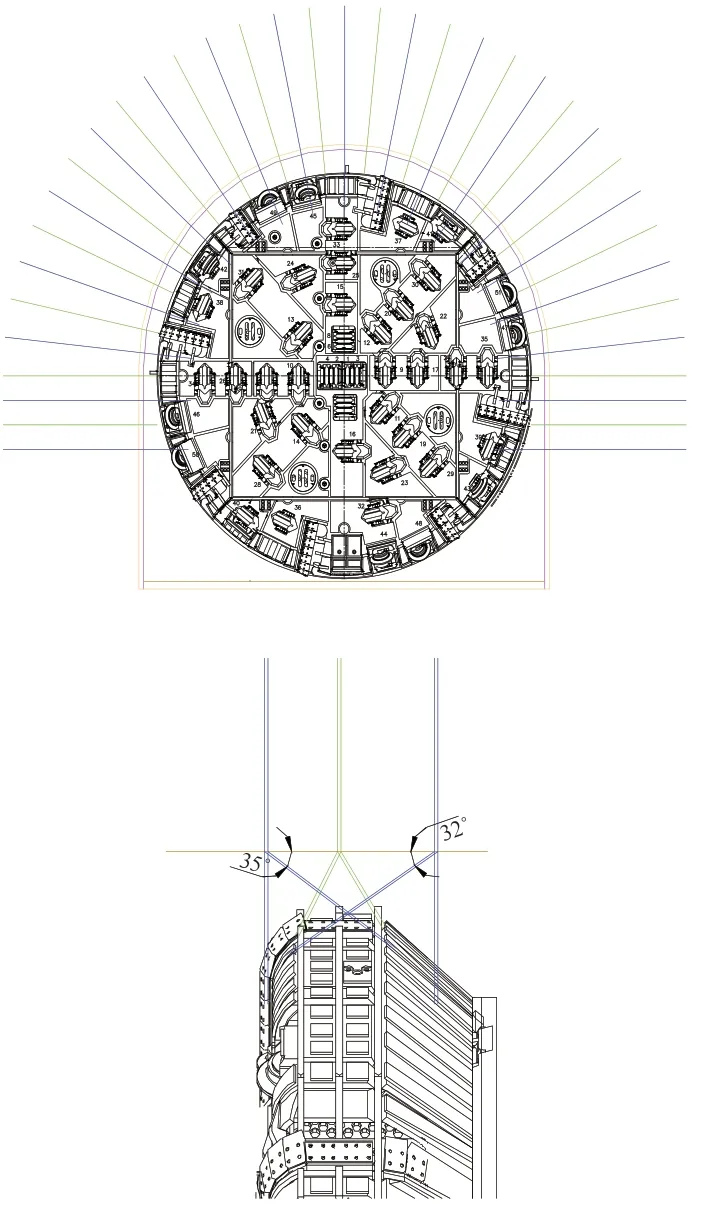

刀盘采用打锚杆、支撑钢结构、铺设钢板等方式进行固定,刀盘固定设计方案如图1 所示。

图1 刀盘固定总体示意图

2.1 刀盘底部固定

刀盘底部采用20mm×2000mm×4000mm(厚×长×宽)钢板进行铺垫,现场施作如图2 所示。

图2 刀盘底部支撑图

重要支撑工序如下。

1)刀盘底部横向铺设4 000mm 宽钢板,隧道掘进方向铺设长2 000mm、厚20mm 的钢板。

2)刀盘耐磨环处采用钢板与刀盘底部铺设的干板焊接固定。

2.2 刀盘前部固定

刀盘前部固定采用工字钢并排焊接方式,斜撑底部并排使用H150 工字钢与钢板进行搭接焊接,现场施作如图3 所示。

图3 刀盘前部斜支撑

1)如下图所示位置斜撑与刀盘呈30°角使用双排焊接工字钢延伸至洞底面,左右各1 根。

2)左右两根工字钢与钢板进行连接焊接,斜撑之间连接焊接。

3)根据现场情况对斜撑支架进行三角支撑加固,所有焊接点采用满焊焊接,工程师主要把控焊接质量。

4)底面两根工字钢之间视现场情况搭建横梁,增加其受力面积和摩擦力。

2.3 顶部锚杆固定

提前于检修位置选择固定截面,施作两排锚杆孔,每排22 个、间距为1.2m、孔深3m,顶部锚杆固定如图4、图5 所示。

图4 顶部锚杆锁固

图5 顶部锚杆固定示意

1)锚杆安装利用刀盘检修支架提前安装,后排锚杆向后弯曲保证TBM 刀盘的顺利通过。

2)刀盘向前,使刀盘面板贴紧前排锚杆。

3)使用割枪对后排锚杆进行加热弯曲,使其贴合刀盘背部。

4)锚杆与刀盘搭接、焊接部位必须是刀盘主受力板,如搭接处有耐磨板必须刨除掉后再焊接锚杆。

5)进行锚杆搭接部位焊接工作,每根锚杆搭接及焊接长度不低于20cm。

6)焊接完成后,前后排锚杆间利用钢筋进行交叉型焊接固定。

7)承载力150t,核算锚杆受力。

①截面积核算

反算螺纹钢抗拉强度如下

式中Nd——锚杆拉力设计值,N;

fy——普通钢筋抗拉强度设计值,N/mm2;

As——锚杆总面积,mm2。

As=Nd/fy=1500000/335=44.8cm2,结论:需12 根以上锚杆方可满足承载力需求。

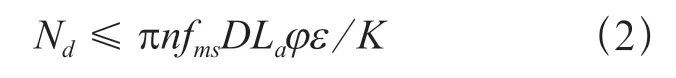

②拉应力核算

查表,∅25 螺纹钢设计抗拉强度为335MPa,∅25 螺纹钢锚杆全长粘结受拉承载

式中n——锚杆数量;

fms——锚固段注浆体与筋体间极限粘结强度标准值,取值2.0,MPa;

D——锚杆锚固段钻孔直径,mm;

La——锚固段长度,m;

φ——锚固段长度对极限粘结强度的影响系数,取值1.3~1.6;

ε——多根锚杆锚定效果折损系数,一般为0.6~0.85;

K——锚杆段注浆体与地层间粘结抗拔安全系数,取值2.0。

由 式(2)得:Lan=NdK/(πfmsDφε)=1500×2/(2.0×3.14×42×1.3×0.6)=15。

结论:采用40 根锚杆,锚结长度>3.5m,满足承载力需求。

2.4 步进板及三角架固定

步进底板位置调整正确后,需将步进底盘与铺底面进行锚固,在步进底板两侧各打12 根锚杆并与进底板焊接,防止其位移。

对于刀盘前部三角支撑也许进行地面锚固工作,以防刀盘分离及对接时,横向力导致刀盘位移,左右前端个打6 根锚杆将其与地面锚固。

3 脱离刀盘

1)脱离刀盘前测量组要对刀盘及主梁标点测量,记录TBM 当前姿态。

2)脱离刀盘前要对主轴承和刀盘法兰连接部位做硬性标记。

3)使用螺栓拉拔器拆刀盘连接螺栓。

4)在刀盘和机头架接缝对称焊接两个千斤顶支架,安装50t千斤顶;利用步进油缸分离刀盘,50T 千斤顶辅助;如果步进油缸带动不了整机后退,可以利用推进油缸后退。

5)整机后退0.9m,焊接施工平台。

4 结论与讨论

MB266-395 隧道掘进机(TBM)在引汉济渭岭南TBM 第一掘进段完成施工任务进行转场检修时,主轴承使用寿命已达到设计寿命的1/2,且设备长期处于高磨蚀极硬岩地质条件下高负荷运转,为确保剩余段的顺利完成,需对主轴承外密封进行检查更换,该项工作的重点是刀盘固定与分离。因检修洞或掌子面位置均无法满足要求,提出了在主洞三岔口下游合适位置进行刀盘与主机的分离方法,经实践验证,该方法可在狭小空间下安全高效、快速地完成大直径TBM刀盘与主机分离工作,可供其它工程类似情况提供参考。