大跨钢箱拱桥整体顶推施工顺序优化研究

王美男,马华军

(1.台州科技职业学院,浙江 台州 318020;2.兰州交通大学土木工程学院,兰州 甘肃 737000)

顶推施工技术自1959 年奥地利Ager 桥[1]应用诞生以来,在世界得到广泛应用。对于梁拱组合桥的顶推施工,传统的施工工艺以“先梁后拱”为主,即先将梁顶推至桥位,再于梁上施工拱结构。该方法优势是技术相对成熟,但其也具有明显缺点,即工期较长。随着施工设备的完善和技术的不断发展,梁拱施工完成后顶推至桥位的整体式顶推施工工艺已经开始在工程中应用。由于该工艺应用较少,施工过程中存在的一些问题还需进一步探索与研究。本文以京雄城际铁路112.5m 简支钢箱拱为工程背景,讨论整体顶推过程中拱肋拼装支架受力问题,提出一种新思路。

1 工程概况

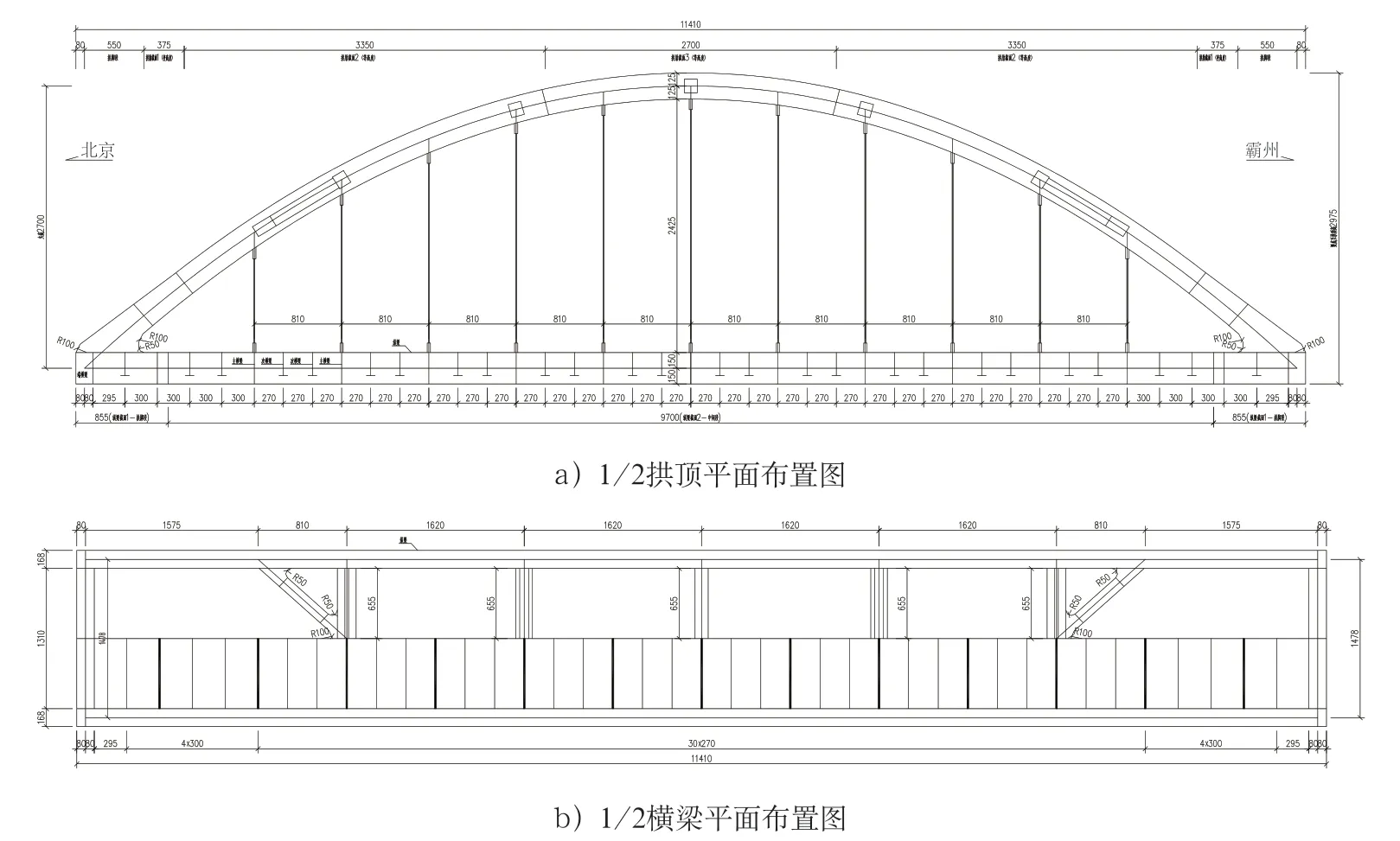

京雄城际铁路112.5m 简支钢箱拱桥,横跨65m的京开高速公路及辅路。钢箱拱桥如图1所示。

图1 112.5m双线简支钢箱拱桥图(单位:cm)

2 施工方案

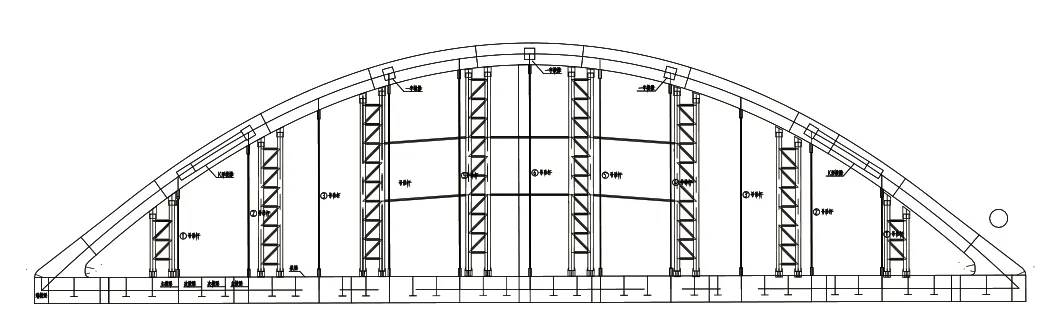

112.5m 双线简支钢箱拱先在引桥处进行拼装主梁和桥面系的拼装。主梁和桥面系的拼装完成后,搭设拱肋拼装支架开始安装钢箱拱。接着全桥纵向顶推至主桥桥墩处。施工过程示意图如图2 所示。

图2 顶推过程示意图

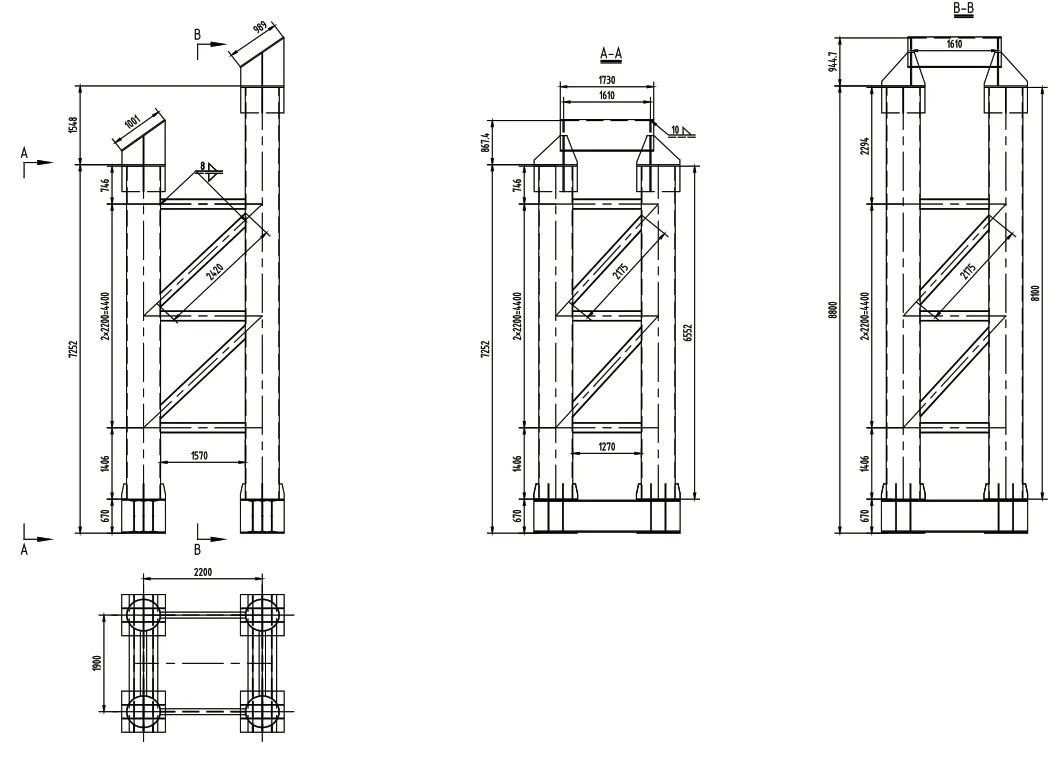

3 拱肋拼装支架

拱肋拼装支架在拱肋拼装完毕后并未拆除,随着顶推过程的进行,拱肋支架起到链接拱肋和纵梁的作用。本桥拱肋拼装支架有钢管立柱和垫座组成,其布置图如图3、图4所示。

图3 拱间临时支撑总体布置图

图4 拱间支撑示意图

整体顶推施工过程中,拱肋拼装支架除在拱肋拼装中起支撑作用外,在整体顶推过程中一般不进行拆除,而是起着连接纵梁与拱肋的关键作用。本背景桥拱肋拼装支架与主纵梁的连接方式为焊接,实际连接如图5、图6所示。

图5 拼装支架顶部连接

图6 拼装支架底部连接

整体顶推施工一般均采用步履式多点顶推,顶推过程桥梁支点不断发生变化,拱肋拼装支架作为连接构件,其受力复杂,钢结构焊缝是否出现应力超限需单独验算。在本桥中,根据钢结构设计规范焊缝强度相关内容,全熔透对接焊缝或对接与角接组合焊缝应按下列规定进行强度计算。

在对接和T 形连接中,垂直于轴心拉力或轴心压力的对接焊缝或对接与角接组合焊缝,其强度如下

式中N——轴心拉力或轴心压力,N;

lw——焊缝长度,mm;

he——对接焊缝的计算厚度,在对接连接节点中取连接件的较小厚度,在T 形连接节点中取腹板的厚度,mm;

将垫座处焊缝相关数值代入计算可得焊缝可承受最大拉力378kN。

对全桥建立有限元模型,可得出支撑在不同顶推距离下的受力情况。该桥顶推过程中各工况支撑所受最大轴力出现在顶进距离为40.1m 时,支撑顶部受力如图7 所示,最大拉力为401kN,已超过焊缝强度限值,垫座与拱肋间连接可能断开,影响结构安全。

图7 不安装吊杆顶进40.1m时拱肋拼装支架顶部轴力

整体顶推过程由于支点不断变化,多次超静定结构会出现构件受力拉压交替的情况,有限元软件进行分析,可以起到良好的预判作用。对于顶推过程可能出现的焊缝拉裂,笔者建议通过先安装并张拉吊杆的方式解决。吊杆的安装与张拉可有效减小拱肋拼装支架所受的拉力,但由于超静定次数高,体系复杂,吊杆张拉力大小仍需进行迭代计算。

下面对拱肋拼装支架编号,讨论施加吊杆初拉力大小对支撑所受轴力的影响。自线路方向小里程侧至大里程侧,左侧依此为A~H,右侧依此为A′~H′。每个支撑架4 根钢管自左上顺时针依次为1~4,编号示意如图8 所示。将不同初张力下各支架顶部轴力整理至表1。鉴于篇幅有限,此处仅列举了线路拉力大于100kN 的部分钢管。

图8 拱肋拼装支架编号图

由表1 可以得出如下结论。

表1 线路左侧不同初张力拱间支撑轴力表 (kN)

1)随着吊杆安装并逐渐加大初张力,A、B、C、D 支撑表现为1、4 钢管拉力减小,2、3 钢管拉力增大。E、F、H支撑表现为2、3 钢管拉力减小,1、4 钢管拉力增大。对于G 支撑,无明显规律。

2)对于大部分钢管,未安装吊杆及安装并张拉50kN、100kN、150kN、200kN 时的拉力峰值随着初张力的增大而减小,但在150kN 处出现拐点,继续加大初张力支撑所受拉力值再次增大。

鉴于此,考虑将150kN 设为目标索力,并以此确定施工索力指导施工。此目标索力在实际工程中得到采用并取得较好效果,顶推过程支撑顶部焊缝未被拉坏,保证了顶推的顺利进行。

4 结语

整体顶推过程中,拱肋拼装支架作为主要受力构件,其在多次超静定下,受力十分复杂,钢结构焊接焊缝强度难以保证。鉴于此,笔者提出先安装并张拉吊杆以降低焊缝拉力的施工方法,并通过有限元软件midas civil 正装迭代分析,得出最佳初张力150kN 并以此为目标索力施工,该方法得到施工单位认可,在实际工程中取得良好效果,可为后续同类桥型施工提供参考与借鉴。