“U”形横梁生产工艺及其发展

文/罗付国·东风商用车有限公司车辆工厂

导 语

针对如何实现“U”形横梁多品种、小批量、快速低成本生产的课题,本文通过横梁结构特征的分析和横梁生产工艺的发展现状与对比,提出了应用数控柔性化生产工艺解决课题的方案,并总结了三种横梁生产工艺的特点和优劣,及其所适合的生产模式。最后,提出了要从研发开始进行横梁标准化,以从根本上解决本课题的建设性意见。

引言横梁是卡车车架重要的组成零部件,车架就是通过若干根横梁用铆接法或焊接法将两根纵梁连接成坚固的刚性构架。横梁不仅用来连接左右纵梁保证车架的扭转刚度和承受纵向载荷,而且还可以支撑安装在汽车底盘上的其他零部件,如:传动轴吊架、贮气筒、各类管阀等等。根据截面形状,横梁主要有“U”形、“Z”形、“工”字形、箱形等几种结构形式。其中“U”形横梁不仅能满足车架的扭转刚度和强度的要求,而且生产工艺相比其他几种形式的横梁要更加简单,同时与纵梁等其他零部件的装配紧固,比其他几种形式的横梁更为方便,因此车架横梁通常采用“U”形结构(图1)。“U”形横梁虽然结构简单,但由于其在车架不同位置以及装配不同零部件的需要,其开口、孔位以及外形尺寸均不同,同时这些尺寸随着车形的变化而变化,车形越多横梁的品种也越多。随着卡车市场竞争日趋激烈,卡车行业正逐步形成个性化细分设计、快速小批量生产模式,以满足客需求。因此,如何实现横梁多品种、小批量、快速低成本生产,是横梁生产工艺要解决的课题。

“U”形横梁的结构特征及其技术要求

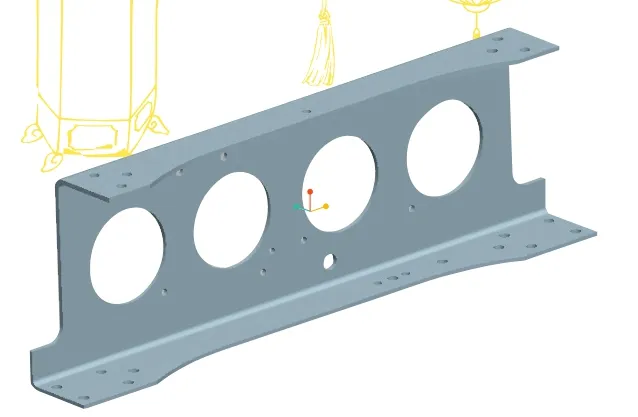

“U”形横梁通常设计成直线形,材料根据其功能主要选用料厚3~8mm,抗拉强度370~700MPa的低合金高强度热轧中厚钢板。其结构分为腹面和上、下翼面。腹面上设计布置有不同孔径的孔,大孔主要为减重孔和各类管线的通过孔,小孔为装配各类管阀等零部件的装配组孔。上、下翼面上设计布置与纵梁连接的装配组孔以及在横梁本体上装配传动轴吊架、各类管阀等组孔,为了避让底盘装配空间和减重的需要,部分横梁的上、下翼面设计有弧形缺口。为了便于底盘各类管、线的通过,横梁的两端通常设计半圆形或矩形缺口,如图1所示。

图1 “U”形状横梁

为了满足车架装配和底盘性能的要求,“U”形横梁装配孔位的精度要求控制在±0.3mm以内,大孔及相关缺口等外形尺寸精度控制在±1mm以内。如图2所示,与车架及底盘装配强相关的横梁根部开口尺寸A,顶部开口尺寸B,腹面D范围内的平面度F的公差要求控制在A-1-2mm、B0-1mm、F≤0.4mm以内,否则会影响车架及底盘装配质量。

图2 “U”形状横梁结构参数

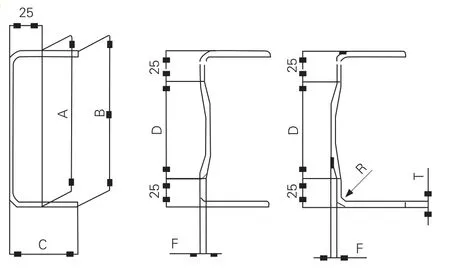

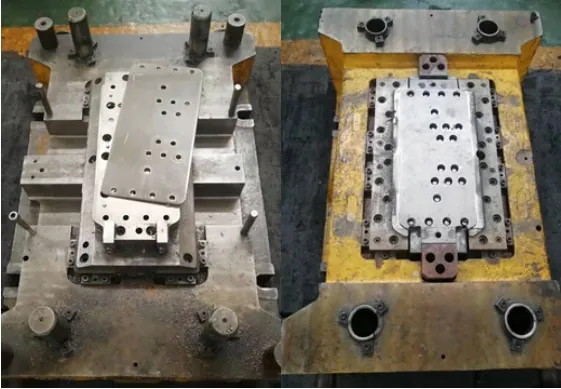

传统的“U”形横梁生产工艺

根据“U”形横梁的结构特点,传统的生产工艺采用模具生产工艺,通常有两道工序:落料冲孔(冲裁外形并冲孔)和压弯成形。如图3所示,此生产工艺需要装备4000kN、6300kN、8000kN、10000kN、12500kN等工作台面较大的中大形压力机,既可以是液压机,也可以是机械式压力机。一般液压机多用于压弯成形,机械式压力机多用于落料冲孔。同时,还必须配备如图4所示的落料冲孔模和压弯成形模,不同品种的横梁使用不同的模具,品种越多模具数量也越多。该工艺生产节拍快效率高,但是模具的投入费用较大,模具的设计制造周期长达3个月,因此只适合少品种大批量的生产方式。对于年产量少于5000件的多品种小批量的生产方式,使用该生产工艺需要花费较高设备工装成本和较长生产准备时间,容易错失市场机会。

图3 E1S-1250压力机群

图4 落料冲孔模

传统的手工钣金工艺能实现横梁多品种小批量的生产方式,其工艺通常包括:切割外形→打磨→钻孔→折弯。此手工工艺只需要割枪、手持砂轮机、如图5所示的钻床、如图6所示的折弯机、钻模板等简单设备工装即可,因此所需的设备工装成本低。但是,在小批量生产的条件下,存在生产节拍长、生产效率低,孔位精度、折弯的开口尺寸、切割的外观质量不稳定,废品率高等问题。因此,该生产工艺只适合极少量的横梁试制,不适合量产。

图5 钻床钻孔

图6 折弯机折弯

数控柔性化“U”形横梁生产工艺的应用

随着激光和数控技术的发展和推广应用,使“U”形横梁的生产工艺进一步发展,形成了激光切割、数控冲孔、模具压弯成形相结合的一种新的数控柔性化横梁生产工艺。其工序为:数控激光切割外形→数控冲孔→模具压弯成形。该工艺采用如图7所示的数控激光切割机切割横梁的外形和大孔,采用如图8所示的数控平板冲进行横梁的孔加工,采用如图9所示的一套通用压弯模通过对凸、凹模镶块加减垫片来实现不同开口尺寸的“U”形压弯。采用数控激光切割不仅横梁的外形尺寸得以保证,切割的断面外观质量高且无切割瘤,可消除打磨工序。数控平板冲使横梁的装配孔加工精度与模具冲孔精度相当,虽然节拍比模具冲孔慢,但是能省去大量的模具费用。该工艺比传统的手工钣金工艺质量更稳定,虽然设备工装成本比手工工艺高,但其生产节拍快效率更高。与传统的模具生产工艺相比较,质量保证方面相当,虽然节拍比模具生产慢,但节省了大量的工装模具成本,也极大的缩短了生产准备时间。综合来看,该柔性化生产工艺非常适合“U”形横梁多品种小批量的生产方式,更适应当前瞬息万变的市场形势。

图7 数控激光切割

图8 小型数控平板冲

图9 通用压弯模

近年来,越来越多的新材料得到广泛应用,一种合金状态6082-T6的铝合金材料代替中厚钢板应用到“U”形横梁生产中,目前该材料已在部分不受载荷的尾横梁中得到试用,如图10所示。该横梁采用挤压工艺进行成形,成功地解决了“U”形横梁成形柔性化和模具压弯中的回弹和扭曲质量问题。但其孔加工采用模具冲孔工艺以保证孔位精度,由于是已成形的“U”形横梁进行模具冲孔,需要2套模具分别冲腹面和翼面的孔。这就又回到了传统模具生产工艺的劣势中,不过目前公司正在研发小截面“U”形三面数控冲孔设备,一旦研发成功,“U”形横梁的生产工艺将会得到进一步的发展。

图10 铝合金挤压成形的尾横梁

结束语

数控柔性化横梁生产工艺的应用实现了横梁多品种、小批量、快速低成本生产,其实质是解决目前公司车型多造成横梁品种多的问题。只要横梁品种减少就能实现少品种大批量生产方式,就能缩短生产准备周期降低生产成本。这就需要公司研发部门在产品设计时考虑横梁品种繁多的问题。公司研发部门需推进横梁标准化模块化,根据横梁在车架装配的位置及其所承载的功能,将横梁模块化为若干标准品种,设计时根据车型需求按需选取,从根本上减少横梁品种,达成缩短生产准备时间降低生产成本的目的。