温度和Cl−对Q235钢在MDEA/CO2体系中腐蚀行为的影响

李丹,梁若渺,刘晓,廖锐全,罗威,

(1.长江大学石油工程学院,湖北 武汉 430100; 2.中国石油吐哈油田公司工程技术研究院,新疆 哈密 839009; 3.四川页岩气勘探开发有限责任公司,四川 成都 640000)

目前在低渗透或非常规油田的开发过程中,CO2注采技术的应用较为广泛,能够显著提高采收率,有效降低大气中温室气体的含量,发展前景良好[1]。但是CO2作为油气田常见的腐蚀性介质,容易造成油气田装备腐蚀失效。随着国内多数油气田进入开采后期,采出液含水量与矿化度逐年提高,地面集输脱碳工艺中的金属材料处于含CO2、Cl−和化学吸收剂的环境中,腐蚀失效时有发生,影响安全生产。

在油气田地面集输工艺中,醇胺溶液作为一种高效的CO2化学吸收剂,因吸收效率高和价格适宜,从20世纪中叶开始就得到应用。N−甲基二乙醇胺(MDEA)属于叔醇胺,是兼具亲水和亲油性能的小分子物质,稳定性优于伯醇胺与仲醇胺,不易发泡,毒性微弱,是现阶段较环保的高效碳吸收剂[2-5]。在CO2吸收工艺中,CO2溶于水的产物会与MDEA结合生成碳酸氢盐,加速钢材的腐蚀。温度、吸收液矿化度等外部环境因素也会影响捕集装置的腐蚀速率[6-8]。江晶晶等[9]采用电化学方法研究了不锈钢和碳钢在模拟MDEA溶液捕集CO2环境中的腐蚀规律,发现不锈钢的抗腐蚀能力明显高于碳钢,且高温下碳钢的腐蚀速率较高。油田采出水中携带的无机氯化物水解产生的Cl−也会腐蚀油田捕集装置的钢材。Rooney等[10]的研究表明,在较高Cl−浓度的MDEA溶液中钢材均表现出点蚀或裂纹滞后现象。目前国内外对于醇胺溶液吸收CO2过程中产生的腐蚀问题研究较多,但多数以单乙醇胺或二乙醇胺为研究对象[11-13], 对于MDEA/CO2体系中腐蚀的行为和机制研究较少,并且多数是在单一因素条件下进行试验与分析,很少考虑到因素之间交互作用的影响。本文基于油田捕集装置复杂的内环境,以装置常用的Q235碳钢为实验对象,通过浸泡腐蚀试验研究了它在不同温度和Cl−质量浓度下的腐蚀行为,借助电化学试验进一步探讨了腐蚀机制,为油田捕集装置的安全使用和持续高效运行提供一定参考。

1 实验

1.1 材料

浸泡腐蚀试验用Q235钢试样的尺寸为13 mm × 40 mm × 2 mm,顶端开有一个直径2 mm的圆孔。电化学试验用Q235钢试样的尺寸为10 mm × 10 mm × 3 mm,焊接上铜导线后灌封环氧树脂,留出1 cm2的工作面积。试验前先用砂纸逐级打磨,接着用去离子水冲洗,再用无水乙醇擦拭,最后冷风吹干。

主要试剂为分析纯MDEA和NaCl,溶液均用去离子水配制。试验中的气体是纯度都为99%的CO2和N2。

1.2 试验方法

1.2.1 浸泡腐蚀试验

浸泡试验前,将试样放置于真空干燥器中2 h,再用赛多利斯科学仪器(北京)有限公司的BSA223S型分析天平(精度为0.1 mg)称重,记录后置于干燥器中备用。先配制油气田碳捕集装置中常用的20%(质量分数)MDEA溶液,向其中添加NaCl来调整Cl−质量浓度为1、10或15 g/L,温度为40、60或80 °C,分别进行9组试验,每组3个平行挂片试样。先向溶液中持续通N2除氧2 h,再通CO23 h至饱和。将挂片垂直放入试剂中,保持全浸状态168 h。恒温水浴锅加热至设定温度,依据JB/T 7901-1999《金属材料实验室均匀腐蚀全浸试验方法》预测Q235钢在MDEA/CO2体系中的腐蚀速率。

试验结束后,用去离子水初步冲洗。采用中科科仪KYKY-8000F型扫描电镜观察挂片的腐蚀形貌,然后参考GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》,采用化学清洗法去除腐蚀产物,接着将挂片放入由500 mL/L盐酸(密度1.19 g/mL)和3.5 g/L六次甲基四胺组成的除锈液中超声处理至腐蚀产物膜被去除,去离子水冲洗后用滤纸吸干,置于无水乙醇中浸泡3~5 min,最后脱水并烘干,称重后按式(1)计算腐蚀速率(v)。

式中m0、m1分别为腐蚀前、后挂片的质量(单位:g),ρ为挂片密度(单位:g/cm3),A为挂片面积(单位:cm2),t为浸泡时间(单位:h)。

1.2.2 电化学试验

电化学试验溶液(300 mL)及其除氧和通CO2的方式都与浸泡腐蚀试验相同。采用武汉科思特仪器股份有限公司的CS310H电化学工作站,工作电极为Q235钢,参比电极为饱和甘汞电极(SCE),辅助电极为铂片电极。待开路电位稳定后测量电化学阻抗谱(EIS),频率从100 kHz至10 mHz,扰动电位为10 mV;动电位极化曲线的扫描范围为开路电位±0.7 V,扫描速率为0.5 mV/s。

2 结果与讨论

2.1 浸泡腐蚀试验结果

2.1.1 腐蚀速率

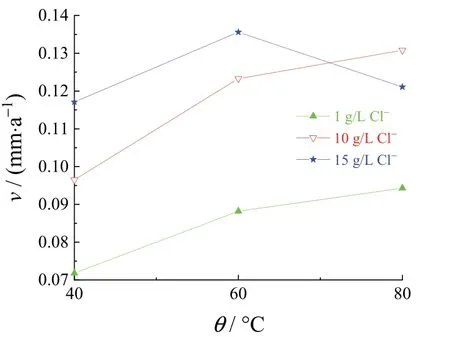

从图1可知,在Cl−质量浓度为1 g/L和10 g/L时,Q235钢在MDEA/CO2体系中的腐蚀速率随着温度升高而增大,10 g/L Cl−时相同温度下的腐蚀速率均大于1 g/L Cl−时;在Cl−质量浓度为15 g/L时,随着温度升高,Q235钢的腐蚀速率先增大后减小,60 °C时最大,与Cl−质量浓度为10 g/L时相近,80 °C时的腐蚀速率小于Cl−质量浓度更低时的情况。这说明温度与Cl−质量浓度这两个因素对Q235钢在MDEA/CO2体系中腐蚀的影响是交互的,并不是单纯的线性关系,具体的腐蚀机制还需通过电化学试验来辅助分析。

图1 Q235钢在不同Cl−质量浓度和温度的MDEA/CO2体系中浸泡168 h的腐蚀速率 Figure 1 Corrosion rate of Q235 steel in MDEA/CO2 systems with different mass concentrations of Cl− at different temperatures

2.1.2 腐蚀形貌

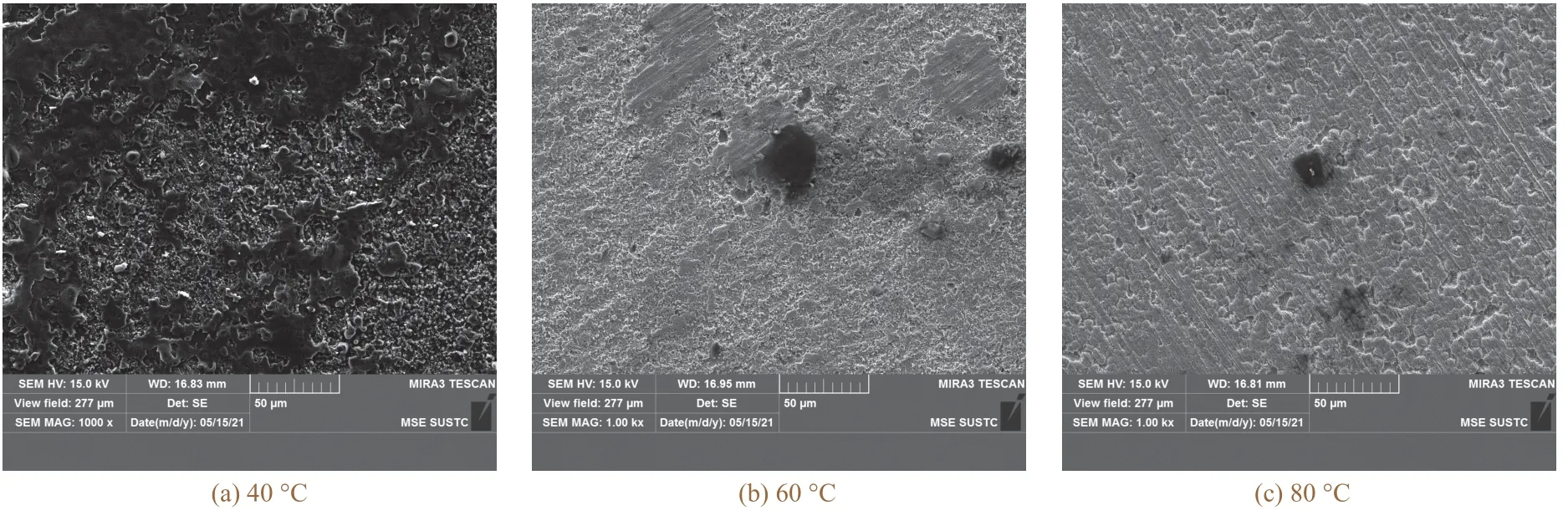

从图2可知,Cl−质量浓度为1 g/L时,在40 °C下浸泡168 h后Q235钢表面有腐蚀产物堆积,形成较完整的腐蚀产物膜,此时腐蚀速率较低。温度升至60 °C时,腐蚀产物膜变得疏松,出现明显的点蚀现象。温度为80 °C时,腐蚀孔直径增大。Cl−质量浓度为10 g/L时,腐蚀形貌随温度的变化规律与之类似,不再赘述。

图2 不同温度下Q235钢在Cl−质量浓度为1 g/L的MDEA/CO2体系中浸泡168 h后的腐蚀形貌 Figure 2 Corrosion morphologies of Q235 steel after being immersed in MDEA/CO2 systems with 1 g/L Cl− at different temperatures for 168 h

从图3可知,Cl−质量浓度为15 g/L时,不同温度下浸泡168 h后,Cl−已经向孔内迁移,并且在重力作用下腐蚀孔向更深处发展。温度为60 °C时钢材表面腐蚀孔的直径和数量均大于温度为80 °C时,局部腐蚀最严重,与腐蚀速率分析结果一致。

图3 不同温度下Q235钢在Cl−质量浓度为15 g/L的MDEA/CO2体系中浸泡168 h后的腐蚀形貌 Figure 3 Corrosion morphologies of Q235 steel after being immersed in MDEA/CO2 systems with 15 g/L Cl− at different temperatures for 168 h

2.2 电化学试验

2.2.1 动电位极化曲线分析

从图4可知,在不同条件下Q235钢的极化曲线均出现钝化区间,说明Q235钢在MDEA/CO2体系中形成了钝化膜,对基体起到一定的保护作用。在反应持续进行至击破电位时,钝化膜被破坏,钝化膜的破裂处将重新出现活性阳极溶解区,并再次钝化,破损的钝化膜得以修复[14]。图4中的极化曲线均有再钝化现象,但再钝化电位随着Cl−质量浓度的增大而逐渐负移。

图4 不同温度下Q235钢在不同Cl−质量浓度的MDEA/CO2体系中的极化曲线 Figure 4 Polarization curves for Q235 steel in MDEA/CO2 systems with different mass concentrations of Cl− at different temperatures

Cl−质量浓度为1 g/L和10 g/L时,随温度升高,稳定钝化区间变窄,击破电位降低,维钝电流密度增大,说明MDEA/CO2体系对Q235钢的腐蚀作用增强。

当Cl−质量浓度为15 g/L时,极化曲线上的钝化区间变窄,击破电位也明显降低,说明钝化的难度比Cl−质量浓度低时大,所得钝化膜的稳定性降低,腐蚀更容易发生。结合SEM分析可知,此时腐蚀产物膜覆盖的完整性降低,蚀坑更大,说明Cl−质量浓度的升高促进了腐蚀电化学反应的发生,加快了腐蚀进程。同时,Cl−聚集并吸附在钝化膜的缺陷处,加快了膜层的溶解,导致在较低电位时发生再钝化。随着温度的升高,维钝电流密度先增大后减小,腐蚀电位先负移后正移。这说明在较高Cl−质量浓度下,腐蚀速率与温度并不是单纯的线性关系,此时腐蚀速率随着温度升高呈先增大后减小的变化趋势,60 °C时的腐蚀速率最大。

2.2.2 电化学阻抗谱分析

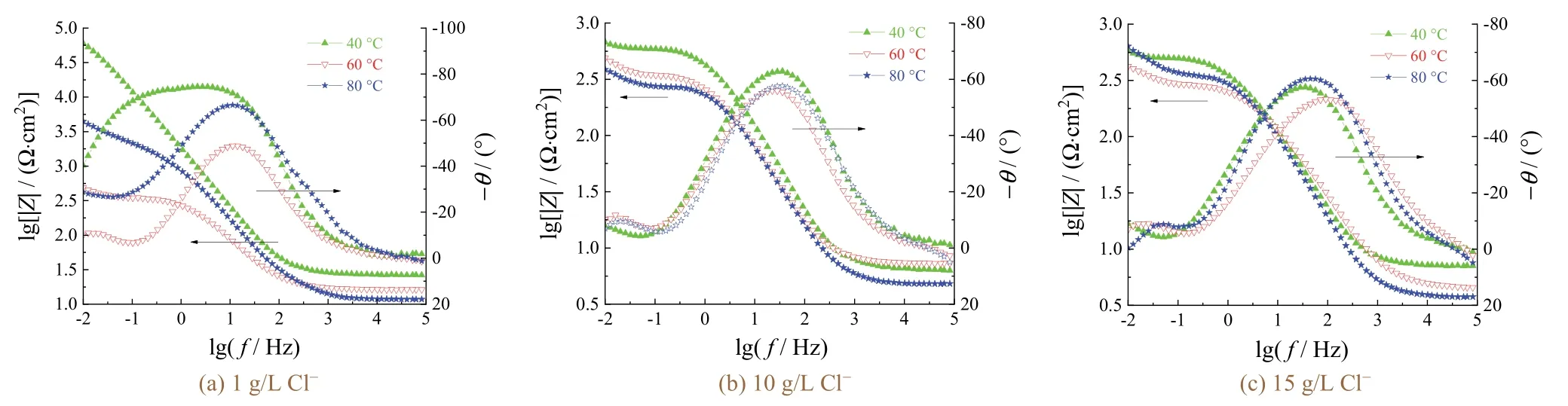

从图5可知,随着Cl−质量浓度增大,EIS的高频区和低频区均出现偏心容抗弧,呈现出双容抗弧,说明点蚀已经形成并进入发展期,此时阴极反应受活化控制[6]。其中,高频区和低频区的容抗弧分别反映了电荷转移电阻和电极表面腐蚀膜的电阻。高频区的容抗弧半径越小,表示膜层的阻碍能力越弱,腐蚀越容易发生。图5a和图5b中,随温度升高,高频区的容抗弧半径变小,腐蚀速率增大;图5c中,60 °C时的容抗弧半径最小,40 °C时的容抗弧半径最大,即Cl−质量浓度为15 g/L时,60 °C的腐蚀速率最大,与极化曲线分析结果一致。

图5 不同温度下Q235钢在不同Cl−质量浓度的MDEA/CO2体系中的Nyquist图 Figure 5 Nyquist plots for Q235 steel in MDEA/CO2 systems with different mass concentrations of Cl− at different temperatures

由图6a和图6b可知,随温度升高,相位角的峰值向高频区移动,同时模值减小。图6c中,60 °C下相位角峰值对应的频率最大,模值最小,说明此时腐蚀速率最高。

图6 不同温度下Q235钢在不同Cl−质量浓度的MDEA/CO2体系中的Bode图 Figure 6 Bode plots for Q235 steel in MDEA/CO2 systems with different mass concentrations of Cl− at different temperatures

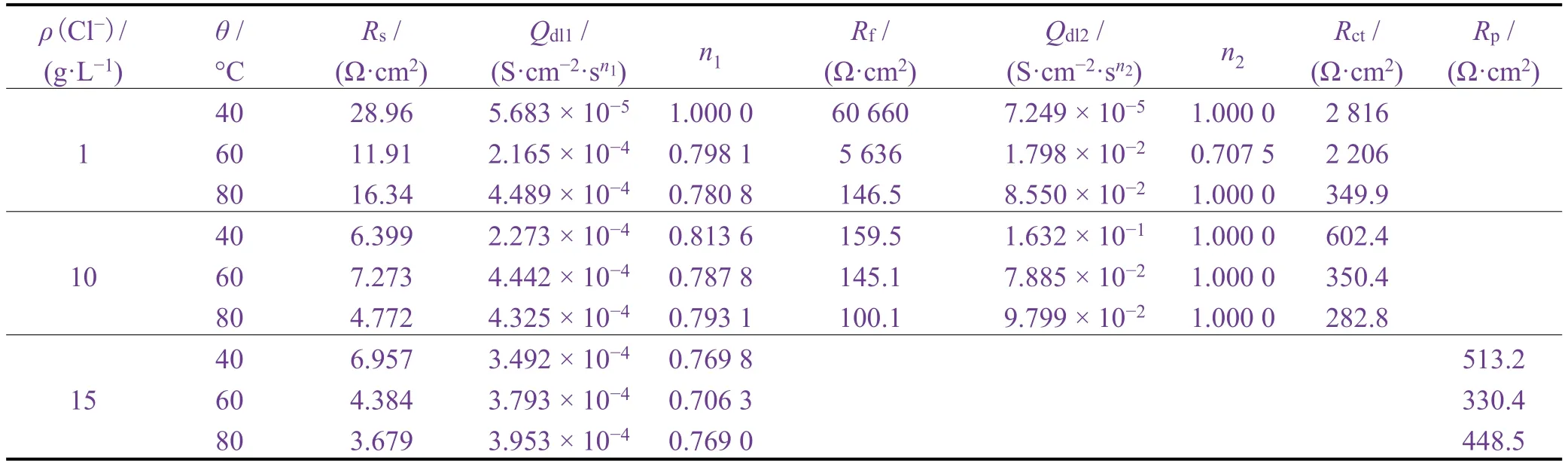

根据上述EIS分析结果,用图7所示的等效电路拟合得到Q235钢在不同Cl−质量浓度的MDEA/CO2体系中随温度变化的腐蚀电化学参数,结果列于表1。其中Rs为溶液电阻,Rct为电荷转移电阻,Rf为 钝化膜电阻,Qdl1与Qdl2分别为表示电极表面溶液膜电容和钝化膜电容的常相位角元件,n1与n2分别为Qdl1与Qdl2对应的弥散系数,Rp为极化电阻(约等于Rct与Rf之和)[15]。可见随温度升高,Rct和Rf降低,结合Nyquist图可知点蚀已经形成,并随着温度升高不断发展,Q235钢的抗腐蚀能力逐渐降低,腐蚀速率增大。当Cl−质量浓度为15 g/L时,Rp随温度升高呈先下降后上升的变化趋势,说明腐蚀速率先下降后升高,60 °C时腐蚀速率最大,40 °C时Q235钢的耐蚀性最好。

图7 Cl−质量浓度为1 g/L、10 g/L(a)或15 g/L(b)时EIS谱图拟合的等效电路 Figure 7 Equivalent circuits for fitting EIS spectra at different mass concentrations of Cl−: (a) 1 g/L or 10 g/L; and (b) 15 g/L

表1 电化学阻抗谱拟合参数 Table 1 Parameters fitted from EIS spectra

由上述分析可知,Cl−质量浓度为1 g/L和10 g/L时,Q235钢在MDEA/CO2体系中的腐蚀行为应由温度与Cl−质量浓度共同决定。在这2个质量浓度下,Cl−较容易被吸附到Q235钢表面,破坏表面腐蚀膜的稳定性和完整性,发生点蚀的趋势较强。升温加快了可逆反应(2)−(4)(其中RNH2表示醇胺分子),从而促进了碳酸氢盐[(RNH3)HCO3]的生成。

有研究[16]表明,较高浓度的Cl−会严重影响CO2在MDEA溶液中的溶解度,从而在一定程度上缓解腐蚀的发生。在本研究中,当Cl−质量浓度由10 g/L增大至10 g/L时,Q235钢在相同温度下的腐蚀速率显著增大,而Cl−质量浓度由10 g/L增大至15 /L时,Q235钢在相同温度下的腐蚀速率只是略增。可见在高Cl−质量浓度下,Q235钢的腐蚀行为主要由温度决定。在80 °C下,CO2在MDEA溶液中的溶解度降低[17],因此Q235钢的腐蚀速率反而比60 °C时低。

3 结论

(1) 温度和Cl−质量浓度对Q235钢在MDEA/CO2体系中的影响是交互的,并不是单纯的线性关系。在Cl−质量浓度为1 g/L和10 g/L时,腐蚀速率随温度升高而增大。Cl−质量浓度为15 g/L时,腐蚀速率随温度升高而先增大后减小,60 °C时的腐蚀速率最大。因此,建议定期对脱碳装置内MDEA溶液进行净化,使溶液中Cl−的质量浓度维持在1 g/L以下。

(2) Q235钢在多因素作用下的MDEA/CO2体系中均出现稳定钝化现象,但随着Cl−质量浓度增大,钝化区间变窄。

(3) 在Cl−质量浓度较低的情况下,温度升高会显著影响Q235钢在MDEA/CO2体系中的腐蚀速率。为保障油田捕集装置的安全平稳运行,装置内塔板、富液管线等易腐蚀部件建议采用抗腐钢材,其余部位可借助涂层来防腐。