新型海上风电吸力筒基础制造工艺研究

魏霏霏,何鹏飞

(中国水利水电第四工程局有限公司,甘肃酒泉 735000)

0 引言

与陆地风电发展受限制不同,我国海上风力发电趋势市场前景广阔。我国海上风能资源丰富,东南沿海及附近岛屿的有效风能密度为200~300 W/m2以上,全年≥3 m/s 的时数约为7000 h,≥6 m/s 的时数约为4000 h。根据国家发改委能源研究所发布的《中国风电发展路线图2050》报告,中国水深5~50 m海域,100 m 高度的海上风能资源开放量为5 亿kW,总面积为39.4 万km2。不仅如此,2020 年末,各地纷纷出台新政策,大力发展风光电等可再生能源,未来海上风电发展趋势将会大好。

1 海上风电塔架

海上风电塔架主要分为两部分,即上部的海上风电塔筒部分以及水下的基础部分。目前海上风电塔架位于海面以下的基础部分结构形式主要有单桩或多桩基础、导管架基础、吸力筒型基础等,以下对新型海上风电吸力筒基础制造工艺展开研究。

新型海上风电吸力筒基础,直径30~40 m,筒高10~15 m,主要包括上部连接筒段、斜支撑、下部筒形结构以及部分附属构件,上部连接筒段由钢管分段卷制焊接而成,主要连接塔筒及基础部分,斜支撑有钢管支撑结构或工字钢支撑结构,筒形结构由外部筒体、筒体上部盖板、分舱板、工字钢主梁、工字钢圈梁、混凝土顶盖、支撑钢板和加劲板等组成。上部连接筒段采用卧式拼接法制作,通过钢板卷制成段,再将段与段拼接而成;下部筒形结构采用立式摞节法制作,先做分舱板,再分片制作筒体板,立式摞节组装,然后制作工字钢主梁、工字钢圈梁、筒盖板等,然后总组合。最后上部连接筒段、斜支撑、下部筒形结构以及附属构件立式总组合拢,并焊接完成。

2 制作场地及环境

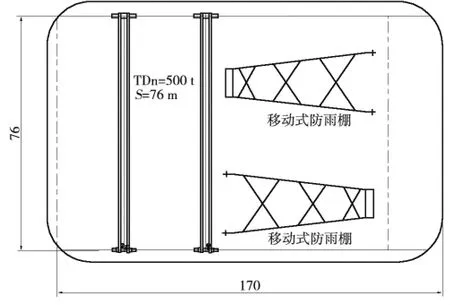

中国水利水电第四工程局有限公司准备的吸力筒基础的总装配焊接场地,该区域面积约为76 m×170 m,能同时进行2套新型海上风电复合筒型基础总组制作(图1)。该区域配置600 t 龙门起重机2 台,且建有长480 m、宽76 m 的30 万吨级干船坞,满足新型海上风电复合筒型基础总组合要求,还可以总组合拢后直接滚装上船,中间无倒运过程。由于拼装焊接耗时长,为达到焊接环境要求,可在总组合拢场地内制造两台焊接防雨棚,焊接防雨棚底部安装有行走装置,可在区域内移动,充分满足焊接条件。

图1 总装配焊接场地

3 制作难点

3.1 厚板卷管

下部筒形结构部分都是超大直径的厚板卷管,最大直径可达到40 000 mm 以上。根据钢板厂家生产情况、卷板机设备性能等,将单节超大直径钢管按圆周方向分成3~6 个瓦片卷板(注意卷板的坡口在卷制前开好),单张钢板卷制后再摞节装焊成一个单节钢管。单片卷制和摞节纵缝焊接过程中用专用圆弧样板进行校圆。

3.2 相贯线连接

上部连接筒段的竖直钢管和斜撑钢管可同时加工,斜撑钢管与竖直钢管连接处接口形式为相贯线。通过SW 三维建模,精确绘制得出相贯线尺寸及相应的坡口角度。

3.3 整体放样与拼装

通过三维建模,放样出上部连接筒段整体尺寸和重量。这样才能提供准确的施工地样图、尺寸检测表和吊点位置。

3.4 筒形结构摞节装配

下部筒形结构部分直径达到40 000 mm,需采用摞节立式装配法,装配焊接工程量大,需要采用横向埋弧焊及立式自动气保焊,同时分舱板筒体内壁接触部分环缝焊接需手工进行,焊接工程量大,质量要求高。

3.5 转运及发运

单个新型复合筒形基础重量可达2000 t 以上,总装配场地必须选择靠近码头,采用模块车整体转运和装船。模块车直接驶进复合筒形基础组对胎架下面,提升模块车台面与筒形基础主体接触,依次去除支撑,使吸力筒形基础平稳放置到模块车上,并缓慢滚装上船。

4 制作工艺流程

4.1 放样、零件下料

(1)通过计算机绘制吸力筒基础结构整体三维图,得到各部件对接结构形式并计算出理论下料尺寸,同时计算出部分拼装部件重心位置。

(2)斜撑钢管与竖直钢管连接端部为相贯线形状,板材卷管焊接好后上数控相贯线切割机上进行切割,保证零件尺寸。

4.2 竖直钢管制作

竖直钢管可由单节钢管拼接,单节钢管通过定尺钢板卷制焊接而成。受钢板厂家加工限制,当竖直钢管直径较小时,单节钢管可通过一张钢板卷圆而成,当竖直钢管直径较大时,单节钢管需要通过2 张或2 张以上钢板卷制成圆弧段再拼接成整圆。单节钢管卷圆成型并检验合格后才可进行纵缝的焊接。焊接前,质检人员应检查纵缝组对错变量、坡口形式等,未达到标准要求的单节钢管必须校正后才能进行纵缝焊接。焊接前在纵缝两端头加装引弧板和熄弧板,引弧板和熄弧板板厚与单节钢管板厚一致,坡口形式与单节钢管一致,规格为150 mm×300 mm。纵缝采用埋弧自动焊焊接,先焊接内侧,外侧彻底清跟后焊接。焊接工艺必须采用经焊接工艺评定合格的工艺,焊后校圆,保证单节钢管局部表面凹凸度等外形尺寸,检验合格后方能转入下一道工序(图2)。

图2 拼装完成的竖直钢管与斜支撑

4.3 下部筒形结构部分制作

4.3.1 单片放样、下料、卷制

下部筒形结构直径Φ40 000 mm以上,根据高度,分为2~4 小段,单段展开长度约125 600 mm,结合钢板生产厂家、钢板卷制能力、加工能力、转运吊装、运输装船情况等综合考虑,将单段钢板分为6 片瓦片(图3),瓦片单独下料、卷制。

图3 瓦片

瓦片下料后,开设坡口,开设坡口时尤其注意拼接方向,避免卷制后内外坡口错位,同时打磨坡口边缘50 mm范围,露出金属光泽。

4.3.2 分舱板制作

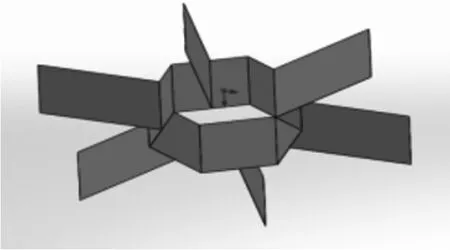

分舱板(图4)在总组合拢场地制作。制作前,搭设组装胎架。分舱板采用钢板拼焊而成。

图4 分舱板

4.3.3 下部筒形结构摞节组装

下部筒形结构筒体采用瓦片摞节组装方式(图5)。待分舱板组装完成后,将卷制合格的瓦片卧式吊运至总组合拢场地,组装前,将瓦片翻身成竖直方向,翻身时采用专用吊具,严格禁止钢板擦伤,避免操作不当引起瓦片变形。

图5 摞节组装示意

先安装第一段第一节瓦片,待瓦片直立起来后与分舱板点焊固定,相同步骤依次安装第一段其余瓦片并点焊固定,第一段组装完成后,校核尺寸,尺寸合格后焊接。焊接时,可同时进行。

单片瓦片摞节时,要注意拼接纵缝的位置,每一层瓦片6 条拼接纵缝要与前一层拼接纵缝错开30°,即拼接纵缝位于前一层单片中心位置。组对时要严格控制错台量,当错台超标时,必须要校正合格后方能进入下一道工序。

4.4 其余附件制作

圈梁、盖板等其余附属构件的制作,可预先在车间内完成。

4.5 总组合拢

待各部件制作完毕后,进行总组合拢工序。先将盖板、圈梁等运送至组合场地。吊装前,先盘口检查盖板及圈梁圆周长度,计算与理论值误差,同时盘口下部筒形结构圆周长度,计算与理论值误差,各部件误差值符合要求后方能进行下一步工序。

尺寸检验合格后,缓慢起吊圈梁,调整圈梁与下部筒形结构安装位置,合格后卸去吊钩,采用气保焊焊接,焊缝检验合格后以同样方法安装盖板等附属构件,最后安装组装完成竖直钢管。

5 结束语

2019—2020 年抢装潮过后,陆上风电塔筒竞争更加激烈,面对困局,公司将市场领域扩展到海上风电装备制造,利用自身在新能源装备制造领域的品牌优势和先进的新能源装备制造工艺技术公司,生产制作海上风电塔筒、管桩及导管架、风机定转子支架等海工产品,拓宽市场。