膜分离技术在渣油加氢装置中的应用

陈伟军

(中国石化天津分公司,天津 300270)

渣油加氢技术可以有效降低渣油原料中氮、硫和金属等杂质[1-2]的含量,提高氢碳比,降低残炭含量,改善裂解性能,是一种有效实现渣油轻质化的技术[3-5]。渣油加氢过程中需要消耗大量的氢气(每立方米渣油消耗100~170 m3氢气),氢气的费用占整个工艺费用的70%以上[6]。渣油加氢排放气中含有大量的氢气,对排放气中的氢气进行分离纯化并实现回用,是一种有效提高资源利用率的方法。膜法氢气回收技术具有流程简单、传动设备少、环保节能、效益高等优点,受到广泛关注[7-13]。

中国石化天津分公司采用膜法氢气回收技术对2.60 Mt/a渣油加氢装置的排放气进行分离纯化,实现了能源与资源的有效利用,使用的膜组件为商业化的Prism®膜组件。该组件采用管壳式外壳,内部填充中空纤维膜,比表面积大,分离性能和抗压性能好。另外,Prism®膜组件的膜丝在膜壳内部是开放式排布,没有缠绕结构,具有良好的抗粉尘能力。所用膜丝采用湿法抽丝工艺制备,具有很强的耐气态烃和耐水性能。该套膜分离氢气回收装置的设计规模为40 000 m3/h,年开工时数8 000 h,操作弹性为60%~120%。

本工作分析了中国石化天津分公司的膜法氢气回收装置在不同工况、不同阶段的运行情况,为膜法氢气回收装置的设计提供了参考。

1 膜分离技术的原理

膜分离原理是利用各气体组分在高分子聚合物中的溶解扩散速率不同,在膜两侧分压差的作用下,各组分渗透通过纤维膜壁的速率不同,从而达到分离的目的[14-16]。推动力、膜面积及膜的分离选择性构成了膜分离的三要素。依照气体渗透通过膜的速率快慢,可把气体分为“快气”和“慢气”。常见气体中,H2,He,H2S等为“快气”;N2,CO,Ar,CH4及其他烃类等为“慢气”。

混合气体进入膜分离器后,沿纤维膜外侧流动,维持纤维膜内外两侧具有适当的压差,在分压差的驱动下,“快气”优先透过纤维膜壁在管内低压侧富集,作为提纯气导出膜分离系统,“慢气”则被滞留在非提纯气侧,压力几乎与原料气相同,经减压冷却后送出界区。

2 膜法氢气回收工艺流程

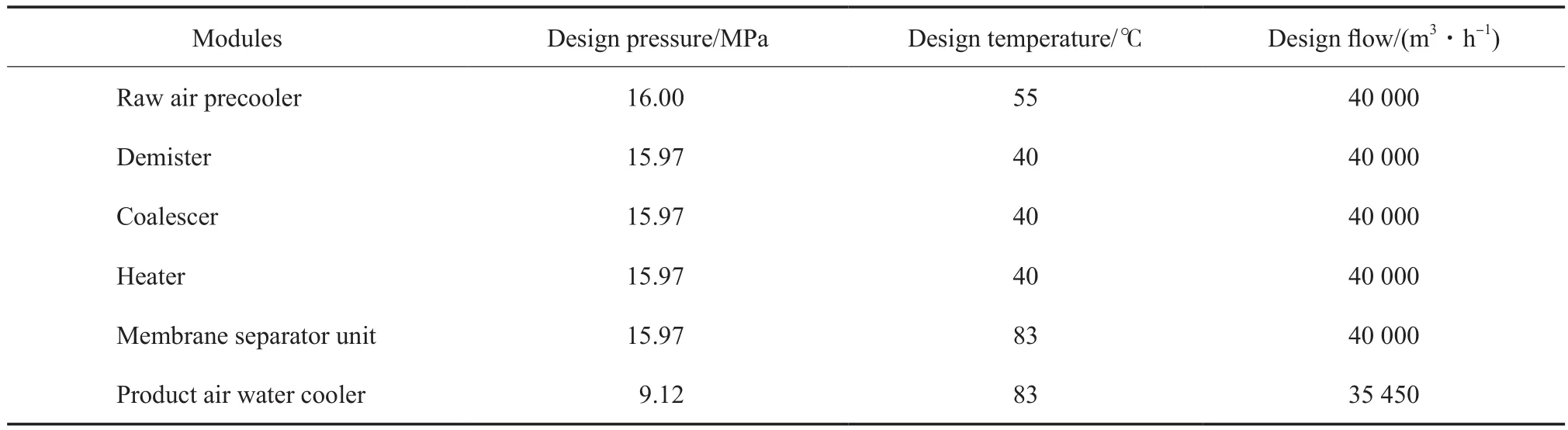

膜分离氢气回收装置配套2.60 Mt/a的渣油加氢装置,从排放的高压富氢气体中回收氢气,工艺流程如图1所示,对应的主要设备参数如表1所示,工艺流程主要分为预处理和膜分离两部分。

图1 膜分离装置的工艺流程Fig.1 Process diagram of membrane separation process.

表1 主要设备及其设计参数Table 1 Major equipment and its design parameters

2.1 预处理单元

约55 ℃、16 MPa的原料气进入膜分离装置,经上游稳流后最大流量约为40 000 m3/h。原料气先进入预冷器冷却到40 ℃,再经装有高效除雾元件的除雾器,除去粒径大于5 μm的雾状液态粒子,可冷凝的液沫雾滴被捕集形成液体后,通过除雾器底部的自动开关球阀排出。经过除雾器后的气体进入聚结器,聚结器内装有精密滤芯,可除去粒径大于0.3 μm的雾状液态粒子,可冷凝的液沫雾滴被捕集后,通过聚结器底部的阀门定时手动排出,根据液量,每8 h至少排1次,当过滤器压差大于100 kPa时需更换滤芯,滤芯的使用寿命约8 400 h。最后原料气经加热器加热至83 ℃,使原料气远离露点,并恒定保持膜分离系统的操作温度。

2.2 膜分离单元

原料气加热至83 ℃后,进入膜分离器组件进行分离,为保证产品气浓度及氢气回收率,该膜组件按照6+3串并联(即一组6个串联,另一组3个串联,然后两组并联)布置。原料气从一侧进入膜分离器的中空纤维丝内,气体的各组分在透过中空纤维膜时的溶解度和扩散系数不同,因此在膜中的相对渗透速率也不同,氢气的相对渗透速率最快,从而可将氢气分离。当原料气沿分离器长度方向流动时,更多的氢气扩散出中空纤维丝,在中空纤维膜芯外侧得到富氢产品,称为提纯气,两组膜的产品气汇聚一起,压力为9.12 MPa,提纯气随后进入水冷器冷却,然后进入新氢压缩机三级入口,在压缩机出口得到的尾气,经调节阀降压至1.2 MPa,送至下游装置。

3 运行情况分析

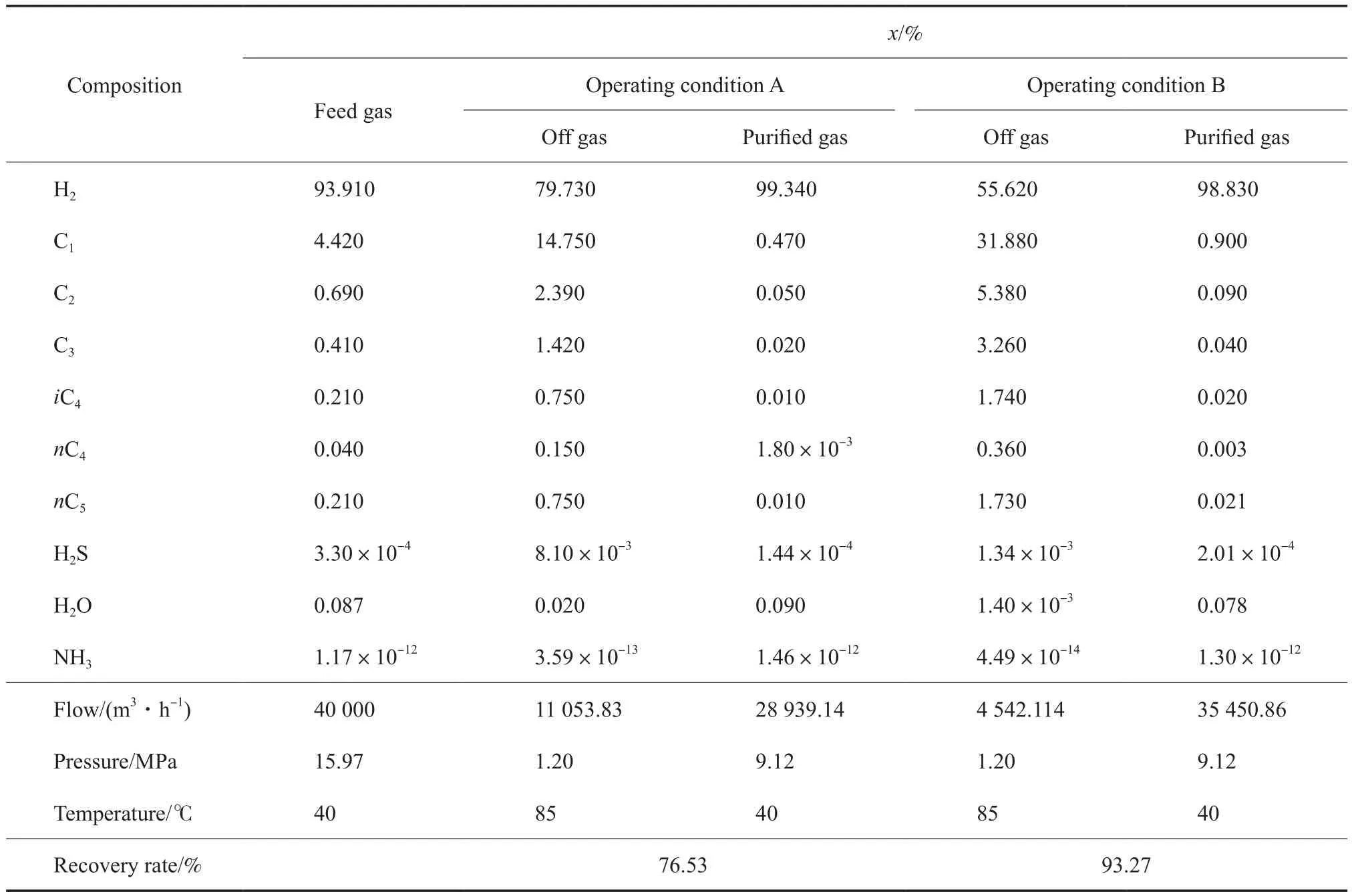

反应初期和反应末期不同工况下膜分离氢气回收装置的运行数据见表2和表3。由表2可以看出,当原料气的组成相同时,工况不同,提纯气中氢气的纯度不同,回收率也不同,即装置在实际运行中可以通过调整工况来改变提纯气中氢气的纯度及回收率。对比表2和表3可知,在相同的工况下,原料气的组成不同,产品的纯度和回收率不同。原料气中氢气的含量越高,提纯气中氢气的纯度越高,反应初期原料气中氢气含量为93.91%(x),高于反应末期(87.54%(x)),无论是在工况A还是工况B下,反应初期提纯气中氢气的纯度均高于反应末期。由表2和表3还可看出,在反应初期和反应末期,不同工况下氢气的回收率均超过75%。

表2 反应初期不同工况下的运行数据Table 2 Operating data of different operating conditions at the start of run

表3 反应末期不同工况下的运行数据Table 3 Operating data of different operating conditions at the end of run

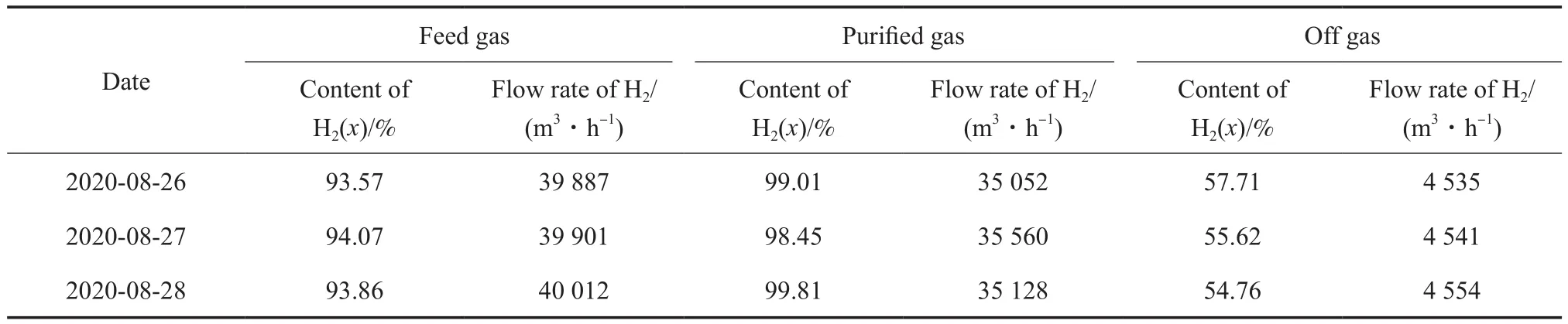

该回收装置建成投产后,运行状况良好,工况B下不同时间装置的运行数据见表4。根据表4计算出氢气的平均回收率为93.21%,提纯气中氢气的纯度大于98%(x),实际运行数据与设计值相近,满足装置工艺运行需要。

表4 工况B下不同时间装置的运行数据Table 4 Operating data of operating condition B at different time

4 结论

1)中国石化天津分公司采用膜分离氢气回收装置对2.60 Mt/a的渣油加氢装置的尾气进行处理,可将含氢气体进行浓缩,回收氢气的纯度大于98%(x),平均回收率大于75%,运行数据与设计值相近,满足实际生产的需要。

2)膜法氢气回收装置可通过调整工况,实现降低氢气产品的纯度来提高回收率,也可以降低回收率来提高氢气产品的纯度。