Unipol流化床共聚效果浅析

姜 南

(中国石油 大庆石化分公司,黑龙江 大庆 163714)

Unipol聚乙烯气相流化床工艺具有流程短,装置投资省,运行能耗、物耗低的优点[1-4],用一种装置就能实现全密度聚乙烯的生产,并能适应铬系、钛系及茂金属等多种类催化剂,适应性很强[5-7],因此Unipol聚乙烯气相流化床的市场占有率非常高。国内Unipol聚乙烯气相流化床装置及类似工艺GPE装置总数超过40套,其中,单线400 kt/a规模以上的装置有5套在运行[8]。

中国石油大庆石化分公司(简称大庆石化)全密度二Unipol装置于2012年建成投产,已稳定运行8年。该装置在运行中以钛系催化剂为主,之前使用进口催化剂进行牌号生产较为顺利,但缺少与国内其他Unipol装置运行的对比。近两年装置采用国产催化剂后,发现在生产线型低密度聚乙烯(LLDPE)部分牌号时,会出现下料效率持续降低的情况,尤其是生产高熔体流动指数(MI)牌号DNDA8320时,粉料输送难度更大,以至于近一年来都无法排产。

中国石化北京化工研究院开发的新一代BSG催化剂已经在国内多套装置上成功生产全牌号聚乙烯产品,因此大庆石化引入该催化剂进行高MI牌号试用,并与国内同类型装置运行数据进行对比,发现大庆石化的Unipol装置采用相同的催化剂生产相同牌号产品时,系统粉料输送能力确实偏低。

本工作在大庆石化Unipol装置上采用BSG催化剂进行了LLDPE的生产,并与中国石化镇海炼化公司(简称镇海炼化)Unipol装置进行了对比,利用DSC,GPC等方法分析了粉料性能,考察了装置的结构参数与工艺参数对生产的影响,以期发现两种装置运行差异产生的原因。

1 试验部分

1.1 催化剂

BSG气相聚乙烯催化剂:中国石化北京化工研究院开发,中国石化催化剂北京奥达分公司生产。

1.2 试验方法

分别在大庆石化Unipol气相流化床装置(原始设计负荷300 kt/a)、镇海炼化Unipol气相流化床装置(原始设计负荷450 kt/a)上试验,反应条件为:乙烯为原料,氢气为链转移剂,1-丁烯为共聚单体,三乙基铝为助催化剂,BSG催化剂为主催化剂,聚合温度85 ℃,催化剂预还原比(一氯二乙基铝/三正己基铝的摩尔比)为30/30,反应器总压2.25 MPa,产品粉料牌号为DJL-2420。

1.3 分析方法

取适量聚乙烯粉料在索氏抽提器中,采用沸腾正己烷抽提8 h。聚合物分子量采用VARIAN公司PL-GPC220型高温凝胶色谱仪测定,淋洗剂为三氯苯,流量1.0 mL/min。聚合物热分析采用NETZSCH公司STA 449 C Jupiter型同步热分析仪。

2 结果与讨论

大庆石化Unipol装置生产LLDPE树脂遇到的主要问题就是粉料输送不理想,在脱气仓和挤压机前加剂,系统出现下料不畅的现象,树脂MI越高,粉料流动性越差。采用BSG催化剂后,输送性能获得明显改善,主要体现在脱气仓下料旋阀转速发生变化(见图1)。从图1可以看出,生产期间,生产负荷一直保持在36 t/h的恒定水平,随BSG催化剂占比的提升,脱气仓下料旋阀转速持续下降,并且转速波动也逐渐减小,说明粉料流动性逐渐提升。

图1 催化剂占比与脱气仓下料旋阀转速关系Fig.1 The relationship between catalyst content and the rotating speed of the feeding rotary valve in the product purge bin.

同时也注意到,随着BSG催化剂占比的提升,共聚响应也发生了变化。生产高MI树脂时装置催化剂占比与丁烯浓度的关系见图2。由于生产期间装置负荷维持恒定,因此丁烯浓度主要由催化剂性能决定。从图2可看出,随着BSG催化剂占比的提升,丁烯浓度明显下降,说明共聚响应在改善。这也为粉料流动性改善提供了保障。

图2 高MI树脂生产期间催化剂占比与丁烯浓度关系Fig.2 The relationship between catalyst content and butene concentration during the production of high melting index(MI) resin.

大庆石化与镇海炼化的Unipol装置均采用BSG催化剂,在同期生产牌号DJL-2420(MI(10 min)为20 g、密度为0.924 g/cm3)的树脂时丁烯与乙烯的实际消耗量见表1。从表1可看出,镇海炼化生产聚乙烯产品时,丁烯消耗比例明显更低,即镇海炼化Unipol装置的共聚响应优于大庆石化。

表1 不同装置丁烯乙烯消耗量Table 1 Comsumption of butene and ethylene in different plants

LLDPE粉料中的己烷抽提物含量见表2。从表2可以看出,随着BSG催化剂占比的提升,粉料中的己烷可溶物含量降低,但是与镇海炼化Unipol装置生产的粉料对比,己烷可溶物含量还是高很多。虽然与两种装置的BSG催化剂用量不同有关,但产品的差别不应该这么大。

表2 不同装置LLDPE粉料中的己烷抽提物含量Table 2 Hexane extracts content of liner low density polyethylene(LLDPE) powder in different plants

LLDPE粉料己烷可溶物的GPC曲线见图3。从图3可看出,镇海炼化LLDPE粉料的己烷可溶物的分子量相对更低,而大庆石化LLDPE粉料的己烷可溶物分子量更高,可能是因为大庆石化装置生产的粉料有更高分子量的部分溶解于沸腾己烷中,这或许是造成表2中可溶物含量有差异的原因。

图3 LLDPE粉料己烷可溶物的GPC曲线Fig.3 GPC curves of hexane solubles of LLDPE powder.

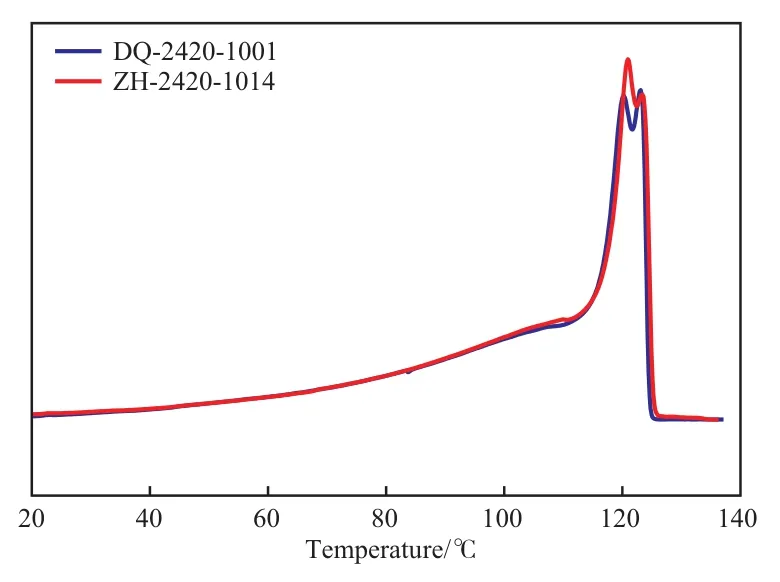

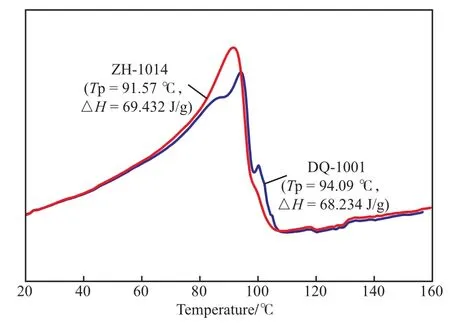

LLDPE粉料的DSC曲线见图4。从图4可看出,两种粉料的DSC曲线没有明显差别。图5是两种LLDPE粉料己烷可溶物的DSC曲线。从图5可看出,两种粉料己烷可溶物的熔点和熔融焓存在差别。由于大庆石化LLDPE粉料己烷可溶物的DSC曲线有明显的肩峰,因此熔点可比性变差。镇海炼化LLDPE粉料己烷可溶物的熔融焓更高,说明其晶片相对略厚。再结合图3可知,镇海炼化LLDPE粉料己烷可溶物的分子量偏低但具有更厚的晶片,说明共聚单元含量相对大庆石化产品的更少。齐格勒-纳塔型聚乙烯催化剂共聚响应的特点是共聚单体更容易向低分子链聚集,如何降低该趋势是催化剂改进的目标,而BSG催化剂的优势就在于改善共聚响应。

图4 LLDPE粉料的DSC曲线Fig.4 DSC curves of LLDPE powder.

图5 LLDPE粉料己烷抽提物的DSC曲线Fig.5 DSC curves of hexane extracts of LLDPE powder.

采用同样的催化剂在不同装置上出现了差异,可能与装置选型和运行参数有直接关系。首先排除了预还原系统的影响,因为还原比与镇海炼化一致且稳定。

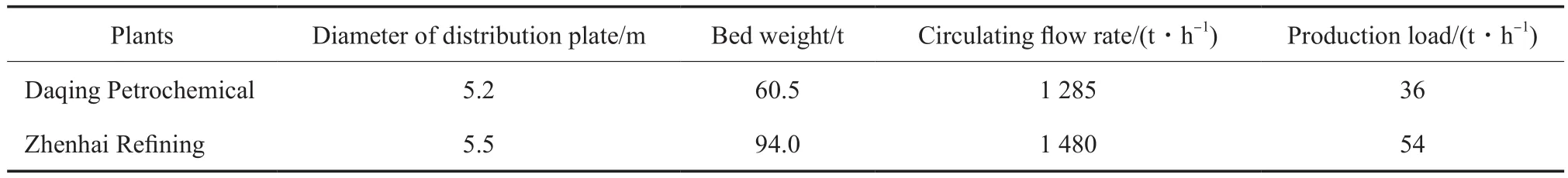

对比分布板上第一测温点的温度波动情况,发现两种装置存在差别。在开车空转期间,反应器分布板的4个测温点温度均一,温差不到0.2 ℃。而在生产LLDPE时,4个测温点的温度均匀性明显下降,温差在4.5~5.0 ℃间。温差不均匀说明在流化床底部流化状态有不均匀的情况,而流化状态不均匀会造成循环气过分布板后不能立即全部均匀气化[9-14],在局部存在重组分优势区,会导致产品共聚组成分布的劣化,再加上出料口中心点高度位于分布板上方0.2 m处,与分布板4个测温点热偶高度接近,连续出料也会带来流化床下部流化状态的恶化。镇海炼化装置在正常生产中也存在温差,但温差较小,说明他们装置下部的流化状态优于大庆石化装置。造成这一差异的原因,可能与装置选型及生产负荷有关。不同装置的尺寸和循环气量见表3。从表3可看出,大庆石化Unipol装置的反应器直径与镇海炼化的接近,但在设计产能和生产负荷方面差别很大,这就造成在床重和循环气量方面有较明显的差异。床重差异大会造成粉料在流化床内的松密度下降,而循环气量较低会造成湍流程度降低,不利于循环气通过分布板后迅速均匀混合。这就造成了分布板上方存在相对不均匀的区域,局部区域重组分比例更高,直接影响催化剂的共聚响应性。不同装置在流化状态方面的差异是造成催化剂共聚响应方面存在差异的原因之一。将在以后的生产中继续收集相关工艺信息以进行改进。

表3 不同装置的尺寸和循环气量Table 3 Device size and circulating flow rate of different plants

3 结论

1)大庆石化Unipol装置采用BSG催化剂后,粉料流动性有所提高,共聚响应得到改善。

2)大庆石化Unipol装置与镇海炼化的Unipol装置产品存在一定差异,是由于设计产能和生产负荷不同,造成床重和循环气量不同,导致催化剂共聚响应存在差别。