提高SCR生产线铜杆过线成功率的措施

张宏涛

(金川集团电线电缆有限公司,甘肃 金昌 737100)

1 SCR轧卷系统设备工艺流程

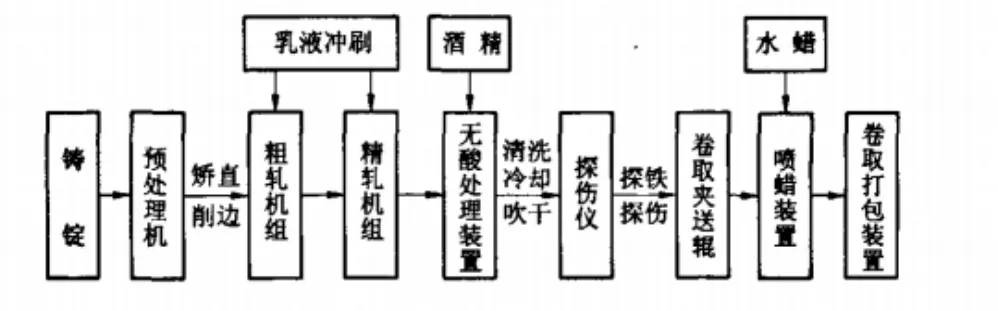

SCR轧卷系统设备主要由预处理机、粗轧机组、精轧机组、无酸处理装置、喷蜡装置、卷取打包装置等组成,其工艺过程见图1。

图1 SCR轧卷区设备工艺流程

2 过线率低的主要影响因素

虽然SCR3000,SCR4500两种生产线路轧机,轧制模式略有不同,但轧机是一致的。在过渡之前,有必要确保每个站中的滚动间隙和导叶隙必须满足要求,铸锭温度和铸造机扭矩稳定。每个站的轧制和滚动速率不同,磨损程度也是如此。即使辊是正常的,也会改变磨损程度,每个车站的辊速度不匹配,滚动金属秒的流速不等于,即Vs v.s:≠V。S。≠恒定现象[1,2](V是速度,S是横截面积)。

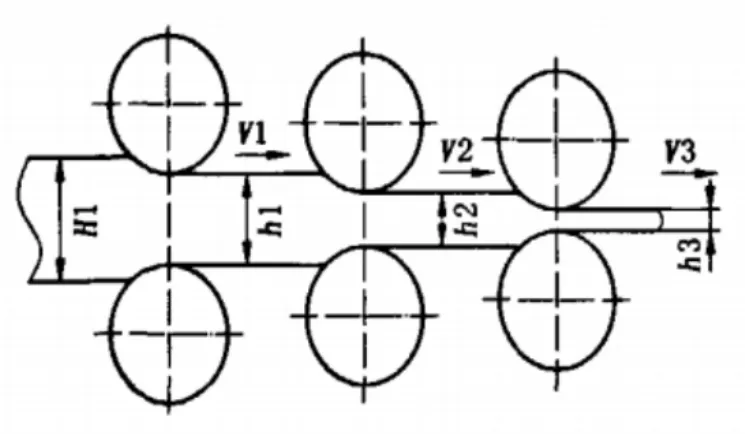

图2是轧机的卷之间的关系,在轧制,滚动速度,横截面积和摩擦发生变化,并且发生挤出或断开。在SCR生产实践中,每种替代系统,尤其是每月大修,由于滚区系统的许多不确定因素,主要原因是核心技术不完全掌握,生产过程技术不成熟,新备用质量零件(辊,导轮,夹紧辊)不合格[1]。

图2 机各轧辊间的关系

3 优化轧制零部件间匹配

应充分挖掘现有设备潜能,对设备主要技术性能参数如功率、扭矩、轧制速度、间隙等进行探讨、研究和分析。

3.1 轧机传动机构完好

要经常对轧机电机及传动部分进行检查,确认工作状况是否良好。其主要是当某工作站反复出现挤线而不能过线时,电机输出功率不足或联轴器等传动部分损坏,都会造成轧辊轧制力不足,导致过线失败。

3.2 轧制速度合理设定

应全挖掘现有设备的潜力,并讨论了电源,扭矩,轧制速度,差距等主要技术性能参数,研究和分析。

3.2.1 轧机磨机

有必要检查轧机和传输部分,确认工作条件是否良好。主要是由于在不挤出的情况下重复挤出工作站的挤出,电动机输出功率不足或耦合的传输部分损坏,这将导致滚动轧制功率不足,导致载体失效。

3.2.2 卷速度合理

(1)预设厚轧制速度铸轮扭矩的变化将直接反映铸锭速度和铸造速度的匹配。如果扭矩是阳性的,则铸锭速度将低于铸造车轮速度,并且会有一个现象,其中铸锭被夸张,并且制造铸锭;反过来,如果扭矩是负的,铸锭将高于铸轮速度,这是由会议引起的铸锭破裂。因此,在铸件进入粗磨机之后,必须注意并调节粗磨的速度,从而铸轮的扭矩控制在正常过程内,或者可以在前面使用辊磨机粗轧机,合理的预定轧制机线速度。

(2)每个车站滚动机的合理设置。表面差,炽热的喷射屏蔽不适用于卷筒或毯子,燃烧辊用于改变光学辊等。

3.2.3 合理调整组件之间的差距

(1)辊,导轮和导块。每次通过时,都应该检查所有导向轮的灵活性和间隙,而卷筒,导轮,引导块也在一个接一个地检查。如果导轨缺陷,轴承破碎或上下轴承是错误的,很容易引起发动机运行不足,铜棒改变。如果辊子,导轮或引导块不相容,则将摩擦添加到锭料中,这会影响延伸。

(2)调整每个车站的卷辊。辊隙不符合标准,易于“光泽罐”和“忽略”现象,导致不稳定的铜棒,违反“vs=v:s:=一个常数”定律,导致金属流量不平衡,导致载体失败。如果导轮间隙太大,很容易导致铜棒移动;如果它太小,摩擦太大了;将使用相应的插头。如果延期是不成功的,则需要检查滚轮指南的间隙和安装位置是否确保一对卷向导叶的中心线。

(3)成品辊隙的合理调整。因为铜棒没有张紧,所以完成的产品卷的间隙是放大0.8mm~1mm(4~5圈),否则,铜棒严重飞行,不能通过探针或体积。在夹紧滚筒槽后,在载体成功之后,可以将其调节回4到5圈以恢复成品辊间隙。

(4)合理调整夹紧辊的状况检查喷射辊:气缸行程是否灵活,无论是压力,间隙和张力设置都是正确的;无论孔型是否覆盖,汽车维修,线路启动速度,负载设置是否合理;组装是否扁平,轴承间隙是正确的;电机编码器是否失败或不当行为;夹紧辊的前导管检查:当骆驼背部引导轮被替换时,发现垫圈被误读为夹紧辊的入口并配对,由于其内径大于铜棒直径,导致铜通道减少,难以通过,即使它偶尔,只要铜棒略微抖动,它会导致挤压。

4 完善铜杆最佳过线工艺

尝试新卷辊,新卷,新导管由不同的制造商,不同的材料,新卷等制成,由于它们的材料,硬度,加工精度等,风险非常大,但不仅仅是影响成功率,甚至可能导致主要设备事故,并且必须受到高度重视。通过专家组技术审查后,必须使用它。对于新卷,必须根据外部设定汽车的速度,卷重新计算汽车后,前提是:需要滚动所需的辊子,相同的对辊辊直径尺寸偏差必须超过0.05mm。所有新的存储备件必须负责测试,审查,推动钢制印刷和及时录制,以确保每次备件都符合设备的性能要求,而且不会导致被动和不必要的经济损失。

第四,改善铜棒的最佳载体过程。

在过去几年中,我们有针对性的探索,分析,测试和重复参数,用于过线生产过程参数等,最后寻求最佳布线参数。

(1)在最佳状态下控制解决方案:最佳解决方案比率。采用一套有效的解决方案(包括粗轧,细轧,不酸洗液,水蜡溶液)比例,理性比较乳液指示剂可以提高辊寿命,并保持溶液的最佳比例也可以降低成本,铜棒质量也可以以相同的方式改进。控制温度和流量。一种完全预热的溶液,溶液温度太低或者使流速导致铜棒很硬,并且铜棒液通过辊子,并且线条滑动并滑动。水蜡条件也影响了过度,奖励和释放。太多,容易引起水蜡溅;当太小或关闭时,缺乏润滑会导致无法成功覆盖。

(2)确认青铜液前面的铜流体量当氧含量太低时,它会导致锭渣油;当它严重时,它会被打破,并且铸锭通常在预处理机器或轧机内断开;当它很低时,铜棒裂缝,虚线。优选地,确定中间包装以确定中间包装中的铜流体的测定[3]。

(3)确认在游离酸洗管中没有残留的铜棒。

在过渡之前没有清除青铜杆,这将导致布线难度;它的特征在于管材的扭曲形状,即使载体成功,铜棒表面也将具有严重的研磨。

(4)主轴预处理是在载体状态。当主轴预处理是长线时,引导轮,切割轮叶片和芯片叶片应抬起,避免抗铸锭的抵抗力,只有铸锭从粗糙的粗糙中翻出来,并且铸锭可以恢复到工作中状态。

(5)打开游离酸溶液的干燥装置。为了防止夹紧辊滑动,确保铜棒的表面没有液体,需要进一步处理:棒速规格;每个解决方案的温度控制在指定范围内;流速和酸性酸的开度不能调节;为了确保铜在杆的表面上没有液体,并且需要压缩空气来干燥,从而喷洒铜棒。

(6)铸锭和拱形锭的时间表。当横线时,铸锭会导致铸锭张力过大,“歧视”,或者张力太小,有一个“拱形锭”;此时,有必要调节粗磨速度以实现控制锭;当它失控时,制造剪切动作更加果断,以防止诸如破碎的事故,恢复铸锭;当布线时,应该跟踪铸锭,铸锭在哪里,人们想要服用锄头,随时校准铸锭,并引导铸锭的正确方向,直到铸锭平稳地进入粗磨机。

(7)内部挤出线及其对策。进入粗轧时,铸锭温度约为800℃,当温度低时,如果铸锭温度低,则易于具有大或圆筒,卡是缺陷的探伤器;不同地点的温度波动波动将影响载体。并且由于其内部组织复合物,即使它是延伸,铜棒半径和内部质量也不好。当延伸时,可以提高铸锭温度;为了调整铸造过程及时,改善锭的释放,稳定温度,降低铸锭的温度波动。卷筒摩擦阻或滚动间隙的微妙变化会导致滚筒速度太快或太慢,这会影响延长的成功率。

(8)打开游离酸溶液的干燥装置。为了防止夹紧辊滑动,确保铜棒的表面没有液体,需要进一步处理:棒速规格;每个解决方案的温度控制在指定范围内;流速和酸性酸的开度不能调节;为了确保铜在杆的表面上没有液体,并且需要压缩空气来干燥,从而喷洒铜棒。

5 结语

为了确保下一个循环正常运行,在情况下,定期维护设备,并及时更换组件,例如。轧机耦合,卷绕管,卷,绕线机轴承,绕组夹紧辊;更换所有粗轧乳液,无酸;重新校正酸管等,是必要的。