CMT高速焊接超薄金属板工艺技术

黄 露,冯波,渡辺吾朗,罗时清

(吉利汽车研究院(宁波)有限公司,浙江 宁波 315336)

1 车身骨架用弧焊技术

薄板焊接技术-送丝监控短路弧焊法。

车身骨架的接合手段,传统方法都是和弧焊相比,点焊成为主流。但是,伴随着钢板材料的不断发展,出现了点焊很难连接的高强度钢板材料。另外,随着钢板材料的厚度不断变薄,弥补了材料刚性低下,慢慢从点焊设计变更成线接合,所以车身骨架等也有适用弧焊的需求。

对于车身骨架钢板的薄板适用增加弧焊焊接来说,传统技术遗留的两个课题改善因过大的输入量导致耐久性下降的问题;必须减少飞溅量。目前对于这两个课题,要达成技术发展目标,因此,实际运用开始普及。此技术叫送丝监控短路弧焊法,其代表设备是Fronius公司的CMT(Cold Metal Transfer)程序。与一般的弧焊送丝速度相比,本焊接法具有通过数十赫兹焊丝回抽的装置特征。

2 CMT程序结构

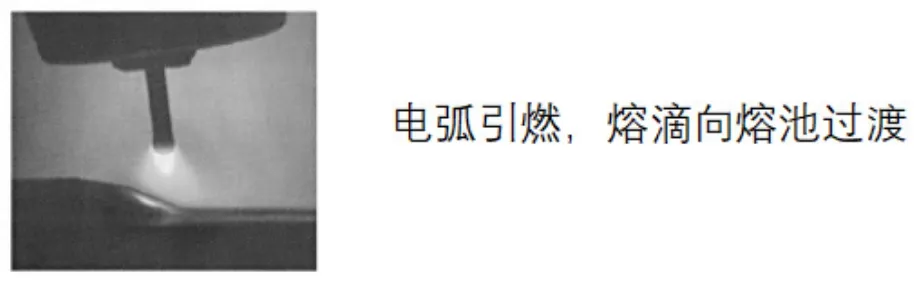

CMT程序对薄板焊接是基于Dip Transfer型的原理进行熔滴过渡,和传统型号的短路过渡不同的,现在是全新的程序。一般的短路过渡是电弧引燃电极丝的前端向熔池接触,电压几乎为0,电弧消失,通高短路电流,突然焊丝开始融化,根据熔池表面张力,热处理熔滴过渡,当熔滴过渡完成后再引燃,连续热处理的过程。

CMT程序焊丝前端向熔池接触,根据数字化过程控制监控焊接电流接近0,焊枪的伺服电机回抽焊丝切断熔滴。熔滴过渡时进行冷处理且也不发生飞溅。CMT程序比一般短路过渡的短路次数多约2倍(平均63次/秒)。因焊接过程是冷热交替循环往复,降低热输入量,即使是极薄板也不会脱落并能高速焊接。

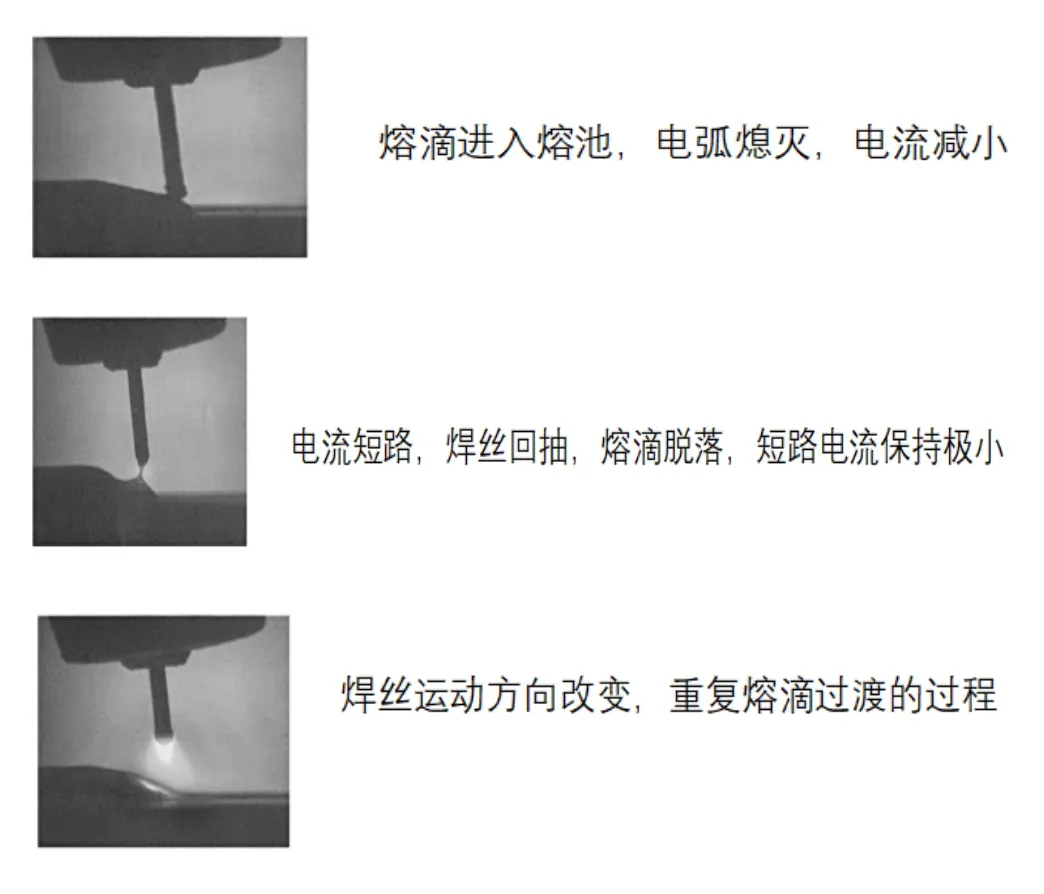

CMT程序是世界首次由程序控制焊丝动作,全数字化控制程序。图1是CMT程序的基本原理和从电弧发生时到熔池金属过渡的焊丝轨迹,图2是金属过渡时电压和电流的变化[1,2]。

图1 CMT工艺基本原理

图2 CMT金属移动时的电流电压

3 CMT程序特征

CMT焊丝每次出现短路现象,要通过数字程序中断电源,机械式的控制焊丝拉进去,热处理和冷处理不断循坏。为此输入的热量非常低会出现以下特征:不易发生变形,焊接的精度和品质高;可焊接极薄板其焊缝形状宽度细厚度高;可焊接铁和铝(异种金属);无飞溅。

4 CMT焊接系统和运用案例

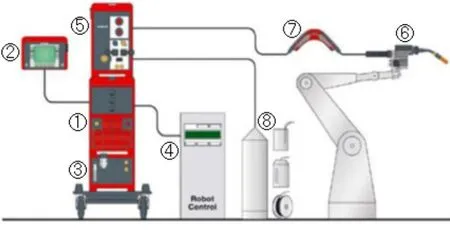

图3所示为CMT焊接系统。板厚在1.5mm以上必须要输焊接热量数据,根据脉冲电弧组合,也有增大输入热量的CMT脉冲方式。

图3 CMT焊接系统

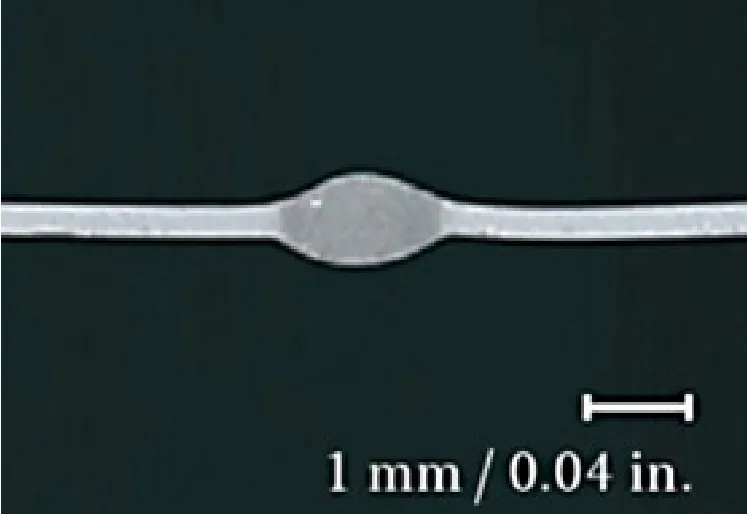

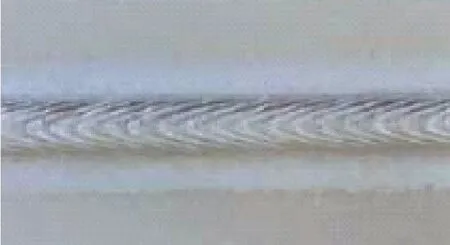

对于传统MIG很难焊接的铝合金等,极薄板材料发展成为易焊接材料。电弧焊也可以在无第二层板材进行高速焊接。图4是0.3mm铝板的电弧焊(焊接速度超2.8mm/分),图5是1mm铝板重叠铰缝焊接(焊接速度2.0m分)。CMT工艺也可以焊接铁和铝。

图4 0.3mm铝合金板溶接

图5 1.0mm铝合金板重叠角焊缝

5 总结

弧焊是很传统的一种连接法,该连接法随着电气,机械,材料领域的技术发展直到今日还在不断改善。汽车的悬架件或者骨架件根据钢板的种类其焊接的性能也有差异,因弧焊是一种低成本高强度,可以说是一种费用和效果都较有优势的连接法。