500 kV充油海底电缆过负荷能力分析

陈 玉, 李涵之, 姚 凯, 贾 峰, 黄小卫

(1. 西安交通大学电气工程学院, 陕西 西安 710049; 2.中国南方电网有限责任公司超高压输电公司广州局, 广东 广州 510405)

1 引言

海南联网工程500 kV充油海底电缆北边起始于广东省湛江市徐闻县南岭村,通过琼州海峡,南边终止于海南省澄迈县桥头镇林诗村,全长31 km[1],具有十分重要的政治和经济意义。

对于海底电缆,导体温度是一个非常重要的参数,其数值大小直接决定了海底电缆自身的载流量[2-4]。当海底电缆正常运行时,其负荷大部分时间内保持相对稳定状态。对于稳态载流量可以通过IEC-60287的稳态传热模型进行计算[5]。然而,在海底电缆出现故障需要进行检修或者其他输电线路需要进行负荷转移时,往往需要在原来负荷电流的基础上施加一个超过其额定载流量的应急负荷电流。这会导致导体温度迅速升高,甚至超过海底电缆的最高工作温度[6]。当海底电缆导体温度高于自身允许工作温度时,会影响电缆的工作寿命,导致电缆金属护套膨胀、变形,甚至会造成海底电缆的绝缘层击穿[7-10]。因此有必要对500 kV充油海底电缆的过负荷能力进行研究与计算,在不影响500 kV充油海底电缆使用寿命的情况下,尽可能增长500 kV充油海底电缆的应急时间以及提升应急电流容纳能力。

海南联网系统500 kV充油海底电缆敷设环境比较复杂,按其敷设环境可分为空气裸露段、登陆段、浅水段和深水段[11],其中每一部分的周围环境热阻、环境温度等均不相同。目前南方电网超高压输电公司广州局海口分局尚未开展关于500 kV充油海底电缆过负荷能力研究,因此研究不同敷设环境下的500 kV充油海底电缆过负荷能力具有十分重要的现实意义。另一方面,该海底电缆由于已经投入生产运行,其导体温度已经无法直接测量得到,因此有必要搭建海底电缆岸上模拟实验平台,通过实验验证海底电缆过负荷能力。

目前,已有大量文献针对海底电缆过负荷能力的研究,针对海底电缆过负荷分析方法主要为对暂态热路模型的推导以及基于有限元的仿真计算。文献[12]建立了电缆本体及空气介质一阶暂态热路模型,推导出空气敷设下10 kV三芯电缆在应急负荷下应急时间的计算公式。文献[13]基于有限元法,仿真分析了暂态负荷下400 kV高压直流海底电缆热传递过程。文献[14]通过建立110 kV交联聚乙烯(XLPE)简化暂态热路模型,实现了根据电缆表面温度对导体温度的推导,并对误差来源进行分析。文献[15]采用集中热常数模型和IEC-60853模型两种暂态热路模型,针对110 kV单芯交联聚乙烯电缆实现短时过载电流极限研究。但是上述研究对象均为500 kV以下的电力电缆,并且为非充油海底电缆。目前没有文献针对500 kV充油海底电缆结构特点进行过负荷研究。

本文基于IEC-60853标准[16],构建了500 kV充油海底电缆暂态热路模型,使用Matlab作为数值计算工具,实现不同敷设环境下500 kV充油海底电缆过负荷能力的计算,并进行充油海底电缆过负荷能力实验,将实验结果与计算结果进行对比,验证充油海底电缆暂态热路模型的正确性。

2 500 kV充油海底电缆暂态热路模型

2.1 电缆本体等效暂态热路模型

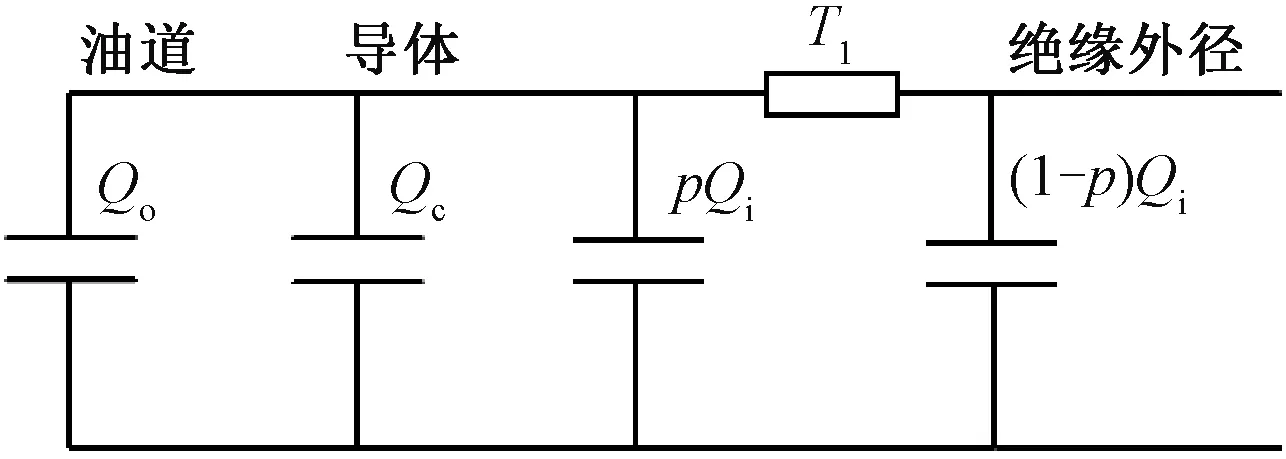

在IEC-60853标准中,需要将绝缘层总热容在导体和金属套间分开,使绝缘层存储的总热量不变。对于500 kV充油海底电缆而言,其导体内含有油道,需要考虑油的热容,因此需要对海底电缆绝缘层内部热路模型做如下修正,如图1所示。

图1 电缆绝缘层热路模型Fig.1 Thermal circuit model of cable insulation

图1中,Qo为油道中油热容,J/(K·m);Qi为绝缘层热容;Qc为导体或者等值单芯导体热容;T1为绝缘层热阻,K·m /W;p为绝缘部分的热容分配比例因数。为了简化计算,将电缆本体等效热路模型简化为一个二孔网络,其模型如图2所示。

图2 电缆本体等效热路Fig.2 Equivalent thermal circuit of cable

在IEC-60853中,上述等效热路模型中的参数计算需要根据电缆的过载时间分开进行计算。QA为第一部分绝缘层以及内部所有热容;TA为绝缘层热阻;TB和QB则分别为其余部分热阻以及热容[17]。当过载时间大于1 h时,其参数的计算公式如下:

TA=T1

(1)

TB=qsT3

(2)

QA=Qc+Qo+pQi

(3)

(4)

(5)

(6)

式中,T3为外护层热阻;Qs为金属套或加强带热容;Qj为外护层热容,J/(K·m);qs为比率,其值为导体损耗和金属套损耗之和与导体损耗的比;Di为绝缘层外径,mm;dc为导体外径;p′为外护层热容分配因数;De为外护层外径;Ds为外护层内径。当过载时间大于10 min且小于1 h时,其参数的计算公式如下:

(7)

(8)

(9)

(10)

(11)

式中,p*为绝缘层热容比例分配因数;Qi1、Qi2分别为第一部分绝缘层及第二部分绝缘层热容。

2.2 电缆暂态温升响应

2.2.1 电缆本体暂态温升响应

依据IEC-60853计算标准,在阶跃函数的负荷电流作用下,导体相对电缆表面的暂态温升响应θc(t)如下所示:

θc(t)=Wc[Ta(1-e-at)+Tb(1-e-bt)]

(12)

式中,Wc为根据最高导体温度确定的等效导体单位长度的功率损耗。其中Ta、Tb、a、b计算公式如下所示:

(13)

Tb=TA+TB-Ta

(14)

(15)

(16)

N0=QATAQBTB

(17)

(18)

2.2.2 电缆表面到周围环境的暂态温升响应

对于海南联网系统的500 kV充油海底电缆,由于电缆之间相隔距离较远,在计算中可以按照单根电缆进行计算[18]。因此对于土壤中敷设的单根海底电缆,其电缆周围介质的暂态温升θe(t)计算公式如下:

(19)

式中,WI为电缆单位长度的功率损耗;De为电缆外径;δ为土壤的散热系数;L为电缆深度;ρT为土壤热阻系数;t为发热时间;-Ei(-x)为指数积分函数。

2.2.3 电缆的完整温升响应

对于土壤中敷设的电缆,其完整温升响应θ(t)包括电缆本体暂态温升响应和电缆表面到周围介质的暂态温升响应。其计算公式如下:

(20)

对于空气中敷设的电缆,不需要计算电缆周围介质温升。只需在式(17)以及式(18)中将TB替换为TB+TC进行计算,TC=qsT4,T4为外部环境热阻。在暂态的过程中,导体损耗随导体温度及时间而发生变化,按导体损耗随温度变化的允许值求得的校正温升响应为:

(21)

式中,θ(t)为导体温升;θ(∞)为环境温度之上的导体稳态温升;α为暂态起始时导体材料电阻率温度系数。

2.3 海底电缆应急电流计算

对于海底电缆的过负荷能力I2,其计算公式由以下计算公式给出:

(22)

式中,IR为海底电缆的稳态载流量,由式(23)给出[19];R1为过载前导体交流电阻;Rmax为导体过载前达到的最高温度下的交流电阻;R2为导体额定电流时交流电阻;h1为起始电流I1与稳态载流量IR比;θmax为短时过载时导体达到最高允许工作温度的温升,θR(∞)为导体达到稳态最高工作温度的温升,r为θmax与θR(∞)之比,可取为1;θR(t)为导体由环境温度开始时的暂态温升。在计算上述温升时,应减去由介质损耗所引起的热效应,介质损耗引起的热效应Δθd由式(24)给出,其中T2为内衬层热阻,T4为外部热阻,Wd为绝缘介质损耗。

(23)

式中,θc为稳态时导体最高允许工作温度;θa为稳态时外界环境温度;λ1为金属护套损耗与导体损耗之比;λ2为铠装损耗与导体损耗之比;R为导体交流电阻。

(24)

3 500 kV充油海底电缆过负荷能力计算

3.1 500 kV充油海底电缆热路模型计算

海南联网系统采用的500 kV充油海底电缆型号为OKZA-525kV-1*800mm2-Cu型号电缆。该型号电缆的结构参数见表1。

表1 500 kV充油海底电缆结构参数Tab.1 Structure parameters of 500 kV oil-filled submarine cable

海南联网系统500 kV充油海底电缆跨过琼州海峡,全长31 km。由于海底地形复杂,其敷设方式也不同。因此,根据海南联网系统500 kV充油海底电缆线路的地形与敷设环境[2],将海底电缆线路划分为登陆段、浅水段、深水段以及空气中四个区域。海南联网系统500 kV海底电缆线路划分示意图如图3所示。

图3 海南联网系统500 kV充油海底电缆地形划分示意图Fig.3 Topographic division of 500 kV oil-filled submarine cable in Hainan interconnection system

根据表1,给出500 kV充油海底电缆本体结构有关的热路参数见表2。

表2 500 kV充油海底电缆热路模型参数Tab.2 Thermal circuit parameters of 500 kV oil-filled submarine cable

不同敷设环境下,海底电缆的外界环境参数均不相同,不同敷设环境下海底电缆的外界环境温度[11]、埋深[2]、土壤热阻系数[2]以及散热系数[17]见表3。

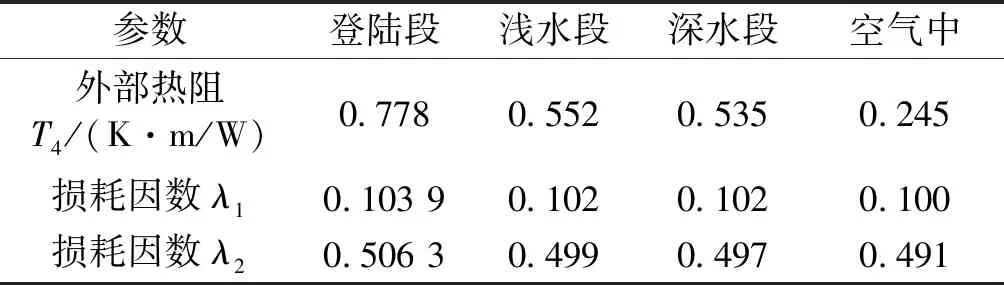

对于海底电缆热路模型而言,其外部热阻T4以及损耗因数λ1,λ2与海底电缆的具体敷设环境有关。根据表3,给出500 kV充油海底电缆外部热阻及损耗系数见表4。

表3 500 kV充油海底电缆环境参数Tab.3 Environmental parameters of 500 kV oil-filled submarine cable

表4 500 kV充油海底电缆外部热阻及损耗因数Tab.4 External thermal resistance and loss coefficient of 500 kV oil-filled submarine cable

根据式(22)在计算海底电缆过负荷能力时,需要知道海底电缆的稳态载流量。结合表2海底电缆热路模型参数,表3外界环境温度以及表4海底电缆外部热阻及损耗因数,根据式(23),计算结果见表5。

表5 500 kV充油海底电缆载流量Tab.5 Rated current carrying capacity of 500 kV oil-filled submarine cable

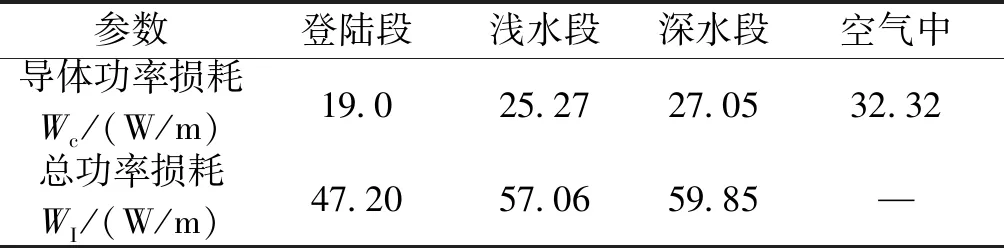

由于在IEC-60853标准下,导体功率损耗Wc以及电缆总功率损耗WI均为在导体最高温度90 ℃下计算获得,即电流为额定载流量时的损耗[11]。根据表4以及表5计算500 kV充油海底电缆的导体损耗以及电缆功率损耗数值见表6。

表6 500 kV充油海底电缆导体功率损耗及电缆功率损耗数值Tab.6 500 kV oil-filled submarine cable conductor power loss and cable power loss value

3.2 不同敷设环境下海底电缆过负荷能力分析

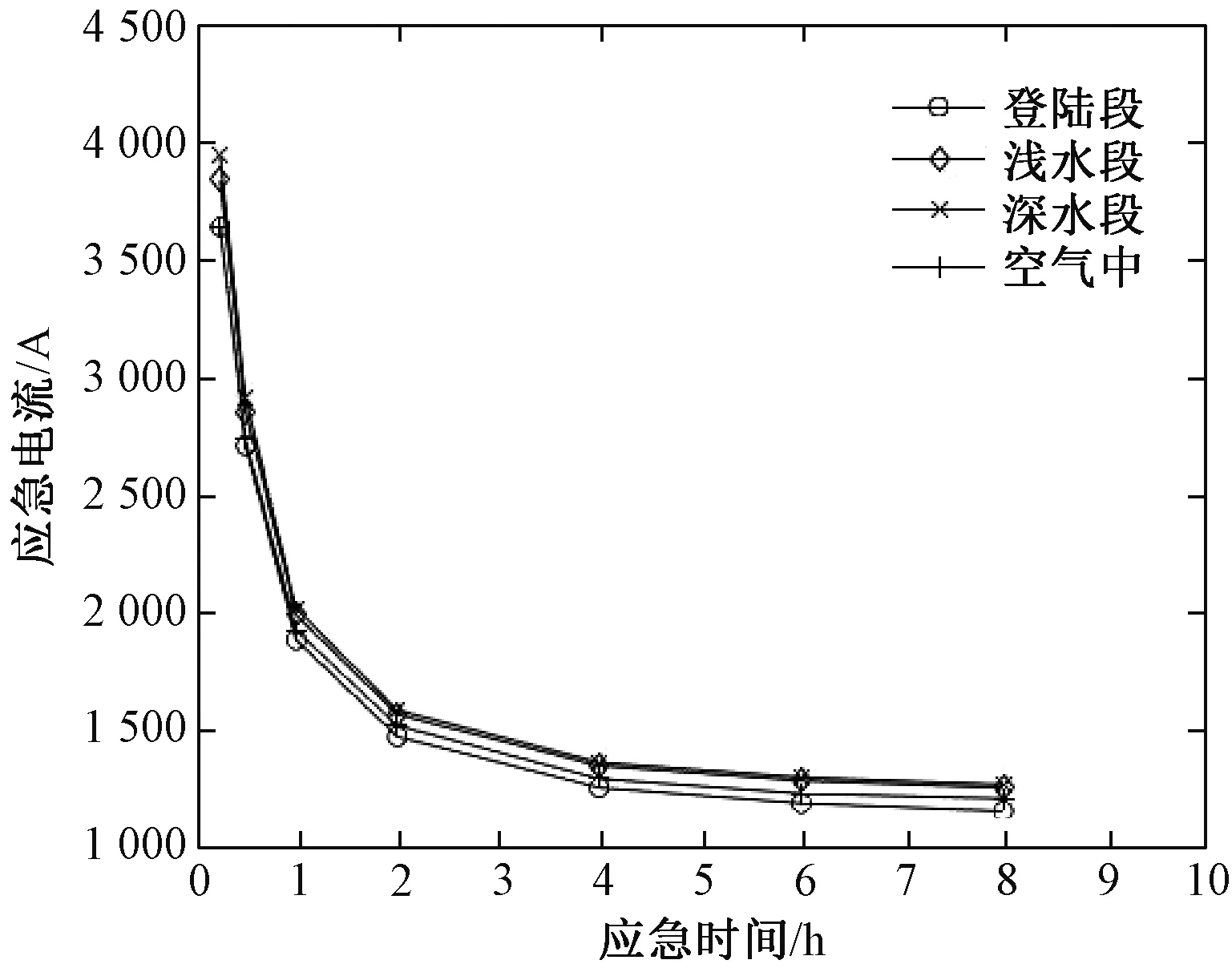

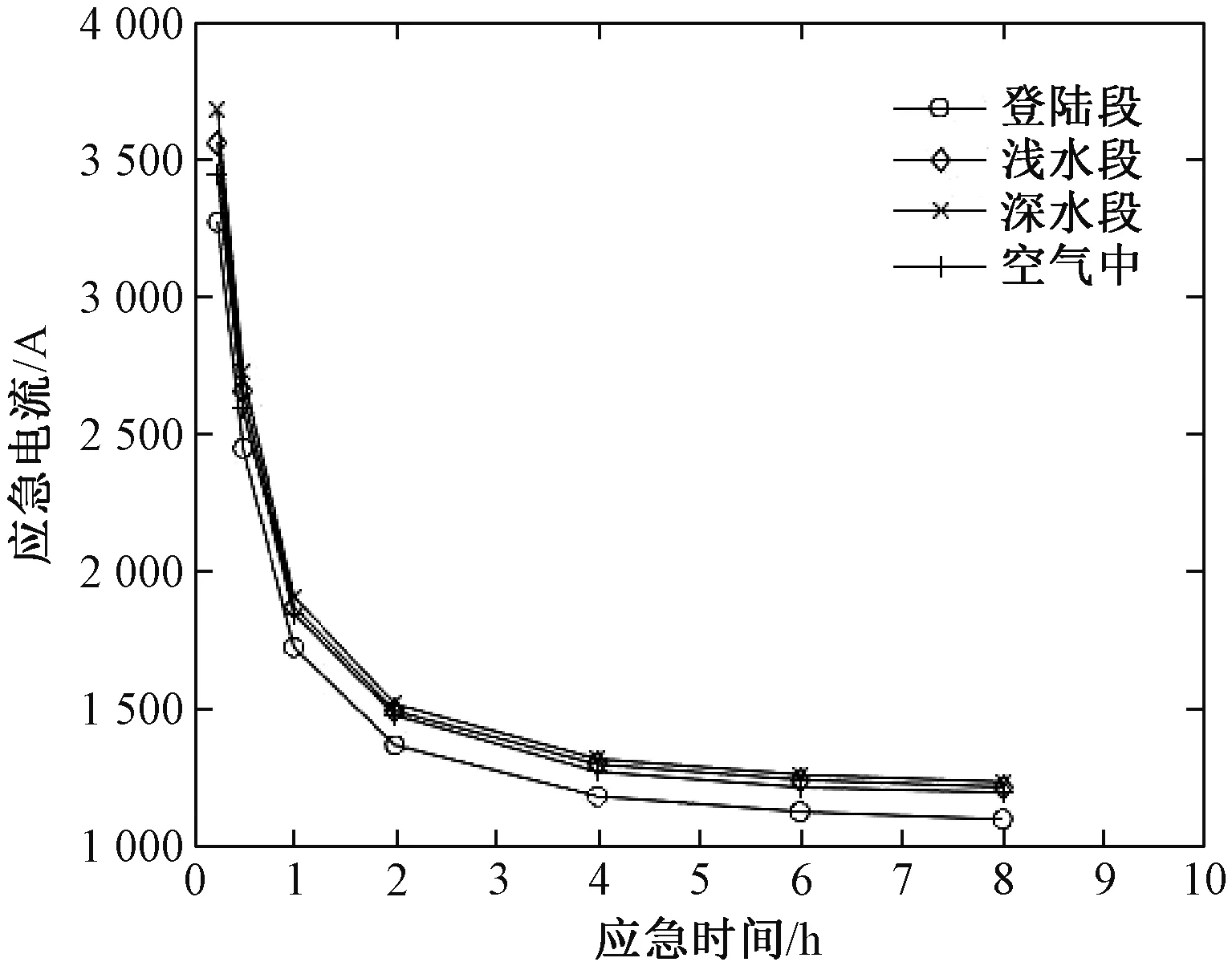

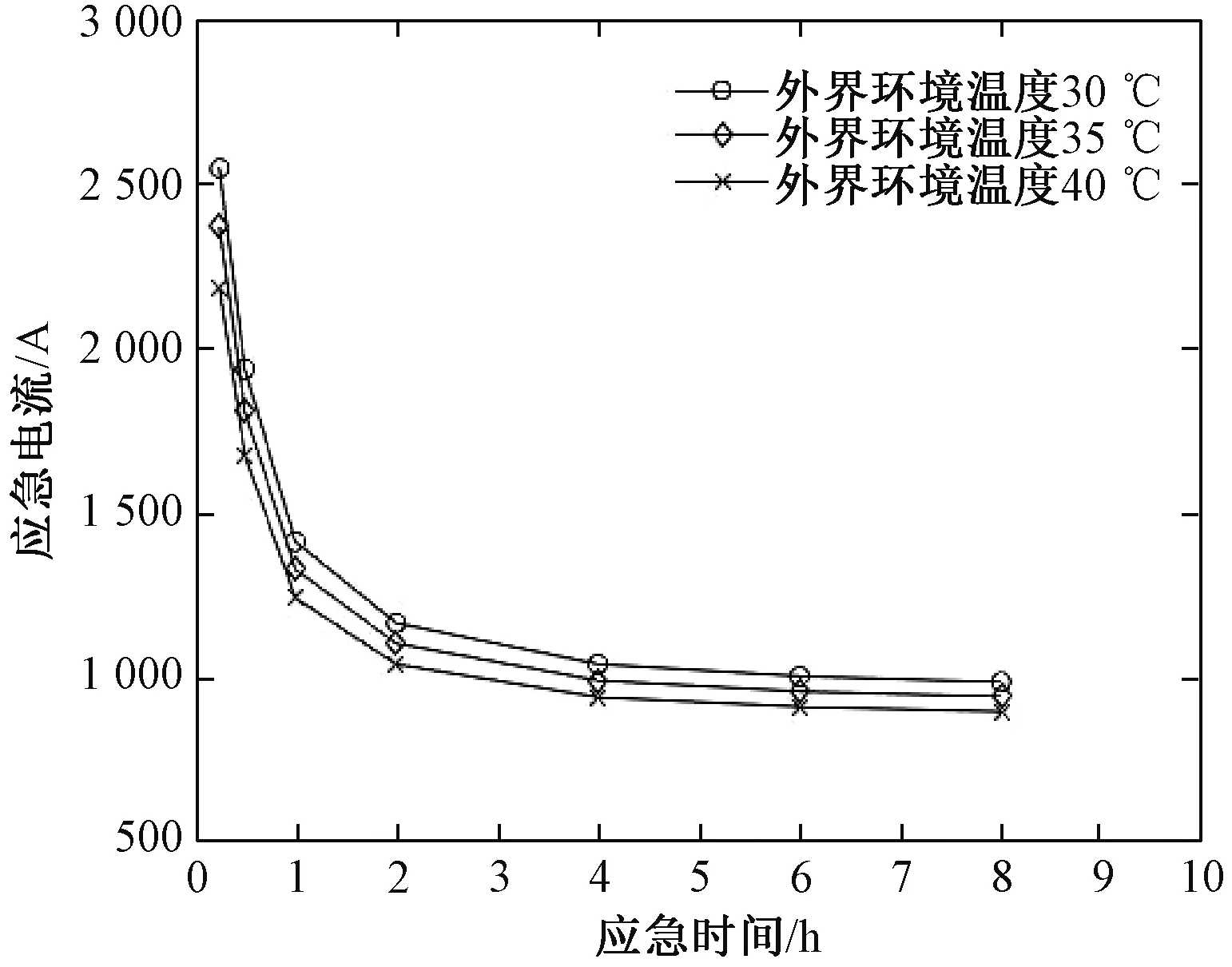

在获得不同敷设环境下载流量的基础上,结合表3充油海底电缆外界环境相关参数。根据应急电流计算公式(22)求解500 kV充油海底电缆应急电流随应急时间的变化情况。应急时间分别选择15 min、30 min、1 h、2 h、4 h、6 h、8 h。由表5可知,海底电缆载流量最低点位于登陆段,即海底电缆的额定载流量为815 A。因此分别绘制起始电流为25%、50%以及75%的登陆段载流量,其结果如图4、图5以及图6所示。

图4 起始25%额定载流量的过负荷能力变化曲线Fig.4 Overload capacity curve starting at 25% rated current carrying capacity

图5 起始50%额定载流量的过负荷能力变化曲线Fig.5 Overload capacity curve starting at 50% rated current carrying capacity

图6 起始75%额定载流量的过负荷能力变化曲线Fig.6 Overload capacity curve starting at 75% rated current carrying capacity

由图4、图5以及图6中可以得出500 kV充油海底电缆以下运行规律:

(1)对于500 kV充油海底电缆,通常情况下,其位于深水段的过负荷能力最强,其次为浅水段、空气中以及登陆段。因此,限制500 kV充油海底电缆的过负荷能力的主要瓶颈为登陆段。对于初始电流为50%登陆段载流量,在应急时间为4 h时,深水段的应急电流为1 365.9 A。而对于登陆段而言,在应急时间为4 h时,其应急电流却只有1 182.3 A。对于500 kV充油海底电缆而言,位于深水段比位于登陆段有更好的过负荷裕度。这也与海水的温度相较于陆地温度低,海底土壤相较于陆地土壤散热系数更好、导热系数更低相吻合。

(2)对于500 kV充油海底电缆而言,在同一起始电流情况下,其过负荷能力随着应急时间的增长而降低,并且其降低速率不断减小。并且由图4、图5以及图6可以发现,当应急时间大于4 h时,应急电流大小趋于稳定,受应急时间的影响较小。

(3)在相同的应急时间下,起始电流越高,海底电缆的应急电流越小。以应急时间1 h为例,当初始电流为25%额定载流量时,海底电缆登陆段的应急电流为1 885.4 A,而当初始电流增大到50%额定载流量以及 75%额定载流量时,海底电缆登陆段的应急电流下降至1 724.0 A和1 416.7 A。

由上面分析可知,500 kV充油海底电缆过负荷能力的瓶颈段为登陆段。以初始电流为75%额定载流量为例,给出登陆段外界环境温度分别为30 ℃、35 ℃以及40 ℃的过负荷能力随应急时间变化曲线如图7所示。

图7 起始75%额定载流量不同环境温度下登陆段过负荷能力变化曲线Fig.7 Overload capacity curve under different ambient temperatures starting at 75% rated current carrying capacity

由图7可以发现,对于500 kV充油海底电缆,其过负荷能力随外界环境温度升高而降低。在过负荷时间1 h、外界环境温度为30 ℃时,应急电流有1 416.7 A,而当环境温度升高至35 ℃及40 ℃时,应急电流下降为1 332.2 A以及1 245.4 A。这说明海底电缆的外界环境温度对海底电缆的过负荷能力有较大影响。对于海南联网系统而言,其包含海南联网系统一回工程及海南联网系统二回工程共7根500 kV充油海底电缆,如果某一回路海底电缆发生故障跳闸,退出运行,该回路负荷会涌进另一回路,导致过负荷情况发生。另一方面,由于用电高峰往往发生在夏季,夏季登陆段环境温度较高,海底电缆的载流量更低,更容易发生过负荷状况。因此,对于500 kV充油海底电缆而言,需要实时关注高温时期500 kV海底电缆登陆段的运行状态。此外,一旦发生过负荷情况,应当尽量缩短停电时间,进而降低海底电缆运行风险。

4 实验验证与分析

4.1 岸上模拟实验设计

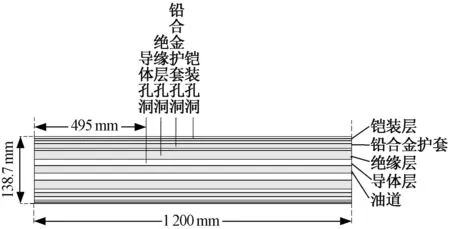

为了分析海底电缆过负荷能力,需要进行海底电缆岸上模拟实验。岸上模拟实验采用海南联网系统充油海底电缆样段,全长1.2 m,为准确测量海底电缆的导体温度,需要给充油海底电缆打孔,每个孔错开。其打孔示意图如图8所示,打孔位置示意图如图9所示。

图8 充油海底电缆打孔示意图Fig.8 Schematic diagram of oil-filled submarine cable drilling

图9 充油海底电缆打孔位置图Fig.9 Schematic diagram of oil-filled submarine cable drilling location

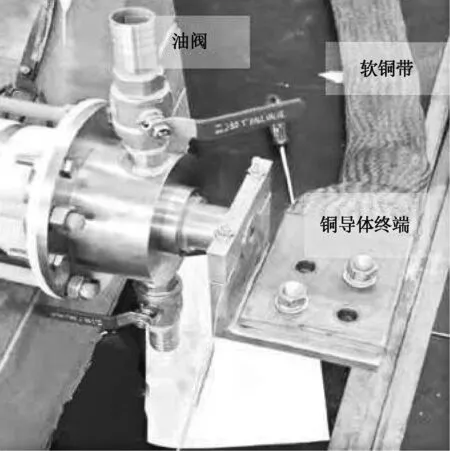

为了验证500 kV充油海底电缆的过负荷能力,需要使用大电流发生设备提供应急电流。大电流发生设备由山东泰开高压开关有限公司提供,可输出大电流进行温升实验。大电流发生器的引出端为软铜带,连接海底电缆铜导体终端。两者通过螺钉紧固,实现电流闭环,如图10所示。

图10 充油海底电缆铜导体终端实物图Fig.10 Physical map of copper conductor terminal of oil-filled submarine cable

采用泰克 DAQ6510高精度温度采集设备测量500 kV 充油海底电缆的铜导体温度。在进行实验前,需将热电偶连接温度采集设备,并插入孔洞中。充油海底电缆两端各有上下两个油阀,油阀与电缆内部油道连通。在进行实验前,需紧固下油阀避免漏油,并打开上油阀灌入绝缘油。在绝缘油充满油道后关闭上油阀,然后进行电流温升实验。在空气中搭建的500 kV充油海底电缆岸上模拟实验平台示意图如图11所示,其实物图如图12所示。

图11 充油海底电缆加热实验示意图Fig.11 Schematic diagram of oil-filled submarine cable experimental heating experiment

图12 充油海底电缆加热实验图Fig.12 Schematic diagram of oil-filled submarine cable heating experiment

由于岸上模拟实验选用的海底电缆长度为1.2 m,其海底电缆接头两端电压为0 V,海底电缆介质损耗为0 W。因此需要重新确定本次实验海底电缆的额定载流量。海底电缆的额定载流量确定方法如下:

给海底电缆首先通入300 A的负荷电流,观察其导体温度变化,当其温度稳定,海底电缆达到稳定的工作状态后施加600 A的电流。重复上述步骤分别施加900 A、1 200 A以及1 500 A的电流。利用同一个热电偶监测500 kV充油海底电缆的导体温度。待到温升实验结束后,继续通过调节电流,将导体温度达90 ℃稳态,并记录此时电缆的载流量为1 600 A。海底电缆施加电流示意图如图13所示。

图13 充油海底电缆电流施加示意图Fig.13 Schematic diagram of oil-filled submarine cable current application

在进行充油海底电缆稳态载流量实验后,进行过负荷实验。首先将充油海底电缆稳定到电流为900 A。此时测量充油海底电缆的周围环境温度为28.7 ℃,导体温度为54.5 ℃。之后施加1 700 A过负荷电流,记录充油海底电缆导体温度达到90 ℃的时间,之后停止加热1 h,重新将充油海底电缆稳定到900 A的稳定状态,稳定时间持续3 h后施加1 800 A的过负荷电流并重复上述步骤。最后再进行1 900 A的过负荷实验。统计导体温度达到90 ℃的时间。以900 A稳态为过负荷起始点,充油海底电缆电流施加随时间变化示意图如图14所示。

图14 充油海底电缆施加电流示意图Fig.14 Schematic diagram of current applied to oil-filled submarine cable

4.2 充油海底电缆岸上模拟实验结果

根据实验结果给出起始电流为900 A,分别施加1 700 A、1 800 A以及1 900 A 的过负荷电流,充油海底电缆导体温度随时间的变化曲线如图15所示。

图15 充油海底电缆导体温升曲线Fig.15 Temperature rise curve of oil-filled submarine cable conductor

根据图15充油海底电缆导体温升曲线,发现随着施加应急电流的增大,海底电缆导体温度更快地达到90 ℃,应急时间相应地会减小,这也进一步验证4.1节的分析结果。由于海底电缆岸上模拟实验是在电缆两端电压为0 V的前提下进行,其额定载流量为1 600 A,结合式(22)可以计算相同应急时间下的过负荷电流,并与实际施加的电流值进行比较,其对比结果见表7。该实验结果表明,基于500 kV充油海底电缆暂态热路模型具有良好的准确性。

表7 充油海底电缆岸上模拟实验结果对比Tab.7 Comparison of simulation test results of oil-filled submarine cable on shore

5 结论

对于海南联网系统500 kV充油海底电缆而言,其过负荷能力是非常重要的参数。本文以海南联网系统500 kV充油海底电缆作为研究对象,构建了500 kV充油海底电缆暂态热路模型,研究其在不同敷设环境下的过负荷能力,给出500 kV充油海底电缆过负荷运行规律如下:

(1)充油海底电缆位于深水段的过负荷能力最强,而登陆段为限制海底电缆过负荷能力的瓶颈区域,因此在海底电缆运行监控的过程中,需要重点关注登陆段海底电缆的环境温度以及负荷情况。

(2)对于500 kV充油海底电缆而言,在同一起始电流情况下,其应急电流随着应急时间的增长而降低。并且在相同的应急时间下,起始电流越高,海底电缆的应急电流越低。

(3)500 kV充油海底电缆的过负荷能力随外界环境温度升高而降低。应关注夏季高温时间500 kV海底电缆的运行状态,降低其运行风险。

本文完成了充油海底电缆岸上模拟实验,将实验结果与暂态热路模型的计算结果进行对比,验证了该暂态模型的准确性。该方法能够有效地为电网调度运行人员进行过负荷操作提供理论依据与数据支撑。