中频变压器用环氧树脂/纳米BN复合介质的导热和电气性能研究

张梦甜, 王国海, 孟繁博, 江 铁, 洪泽林, 陈向荣

(1. 浙江大学电气工程学院浙江省电机系统智能控制与变流技术重点实验室, 浙江 杭州 310027; 2. 浙江万马高分子材料集团有限公司, 浙江 杭州 311305; 3.国网杭州供电公司, 浙江 杭州 310000)

1 引言

中频变压器因其体积小、功率密度高等优点,在新能源并网、电动飞机和高铁牵引机车等领域被广泛应用[1]。环氧树脂(EPoxy resin,EP)作为高功率密度中频变压器的主要绝缘材料,在电气、粘接和化学方面性能优异。然而其在传热方面表现较差,普通环氧树脂的热导率低,通常在0.2 W/(m·K)左右,散热能力差,因此在中频工作环境下容易发热,当热量积聚较多时,容易引发绝缘的热击穿,这严重影响了变压器的使用寿命[2]。

目前对于环氧树脂导热和散热能力的改善,普遍采用合成导热环氧树脂复合材料的方法。在该方面,国内外都进行了广泛研究:王有元等研究了纳米氮化铝(Aluminum Nitride,AlN)填料表面改性对环氧树脂复合材料的热稳定性、体积电阻率和交流击穿特性的影响,发现添加AlN可以提高环氧树脂的热稳定性,适量添加3 wt%的AlN可以改善环氧树脂的电气绝缘性能[3]。Wang Feipeng等研究发现随着纳米氧化铝(Aluminum Oxide,Al2O3)浓度的增加,环氧树脂复合材料的直流击穿场强先升高后降低,在Al2O3含量为1 wt%时达到最大值[4]。徐随春等研究发现氮化硼(Boron Nitride,BN)含量的增加有助于提高环氧树脂/BN复合材料的热导率,且热分解温度呈现出先升高后降低的趋势[5]。

当前关于环氧树脂复合材料的研究主要集中在导热以及直流/工频应用背景下的电气性能研究[6-9],而对中频变压器用环氧树脂复合材料电气性能的研究还较少。因此本文基于无机纳米颗粒BN较高的热导率以及介电常数与环氧树脂基体接近的特性,制备了不同纳米BN含量的环氧树脂/纳米BN复合材料,通过扫描电镜分析以及热导率、体积电导率、中频击穿场强和表面电位测试,研究了BN含量对复合材料的导热和电气绝缘性能的影响,为中频变压器用环氧纳米复合材料的设计和工程应用提供基础实验依据。

2 试验

2.1 试样制备

试验所用材料主要有:杭州五会港胶粘剂有限公司生产的双酚A型环氧树脂,江苏常州润翔化工有限公司生产的固化剂甲基六氢苯酐、促进剂2,4,6-三(二甲胺基甲基)苯酚,上海麦克林生物化学有限公司生产的六方纳米BN(平均粒径30 nm)、氨水,上海迈瑞尔化学技术有限公司生产的盐酸多巴胺,上海易恩化学技术有限公司生产的三(羟甲基)氨基甲烷盐酸盐。

为了增强纳米BN与环氧树脂基体之间的亲和性,填充前首先采用盐酸多巴胺对纳米BN进行表面改性处理,具体步骤如下[8,10]:①配置由去离子水、氨水和三(羟甲基)氨基甲烷盐酸盐组成的缓冲液(pH 8.5);②10 g BN均匀分散在150 mL缓冲剂和50 mL乙醇的混合溶液中,加入400 mg盐酸多巴胺;③超声处理20 min,室温搅拌6 h;④离心干燥,得到改性BN。利用表面修饰后的纳米BN制备环氧树脂/纳米BN复合材料的过程如下:①改性纳米BN分散在环氧树脂基料中,超声处理1 h;②加入固化剂和促进剂,搅拌30 min;③50 ℃脱气1 h;④80 ℃预固化2 h,130 ℃固化3 h。

本文采用环氧树脂基料、固化剂与促进剂(100∶80∶1),制备了纯环氧树脂参考试样和三种环氧树脂/纳米BN复合材料试样(纳米BN含量分别为1 wt%、2 wt%和5 wt%),制备的圆形片状试样直径为60 mm,厚度约为0.25 mm。

2.2 表征与测试

扫描电子显微镜(Scanning Electron Microscope,SEM)分析:采用日本日立公司的场发射扫描电子显微镜SU-8010对环氧树脂/纳米BN复合材料的形貌结构及纳米颗粒的分散情况进行观察,为更清晰表征,观察之前先将试样置于液氮中脆断,之后采用离子溅射仪对试样断口进行喷金处理。

热导率测试:根据瞬态平面热源法,采用瑞典Hot Disk公司的导热系数测试仪TPS 2500 S进行测试。测试时,将聚酰亚胺薄膜探头置于两片相同的复合材料试样之间,以恒定的功率加热试样,记录探头表面平均温度随时间的变化,由数学模型可得热导率,通过三次测试求取平均值。

体积电导率测试:测试系统主要由高压直流电源(Glassman FJ60R2)、三电极结构、Keithley 6517B电流计和烘箱构成。恒温30 ℃,试样在20 kV/mm的电场下测试30 min,可计算电导率为:

(1)

式中,σv为试样电导率,S/m;Iv为电导电流,A;h为试样厚度,m;U为施加电压,V;d为测量电极直径,m。

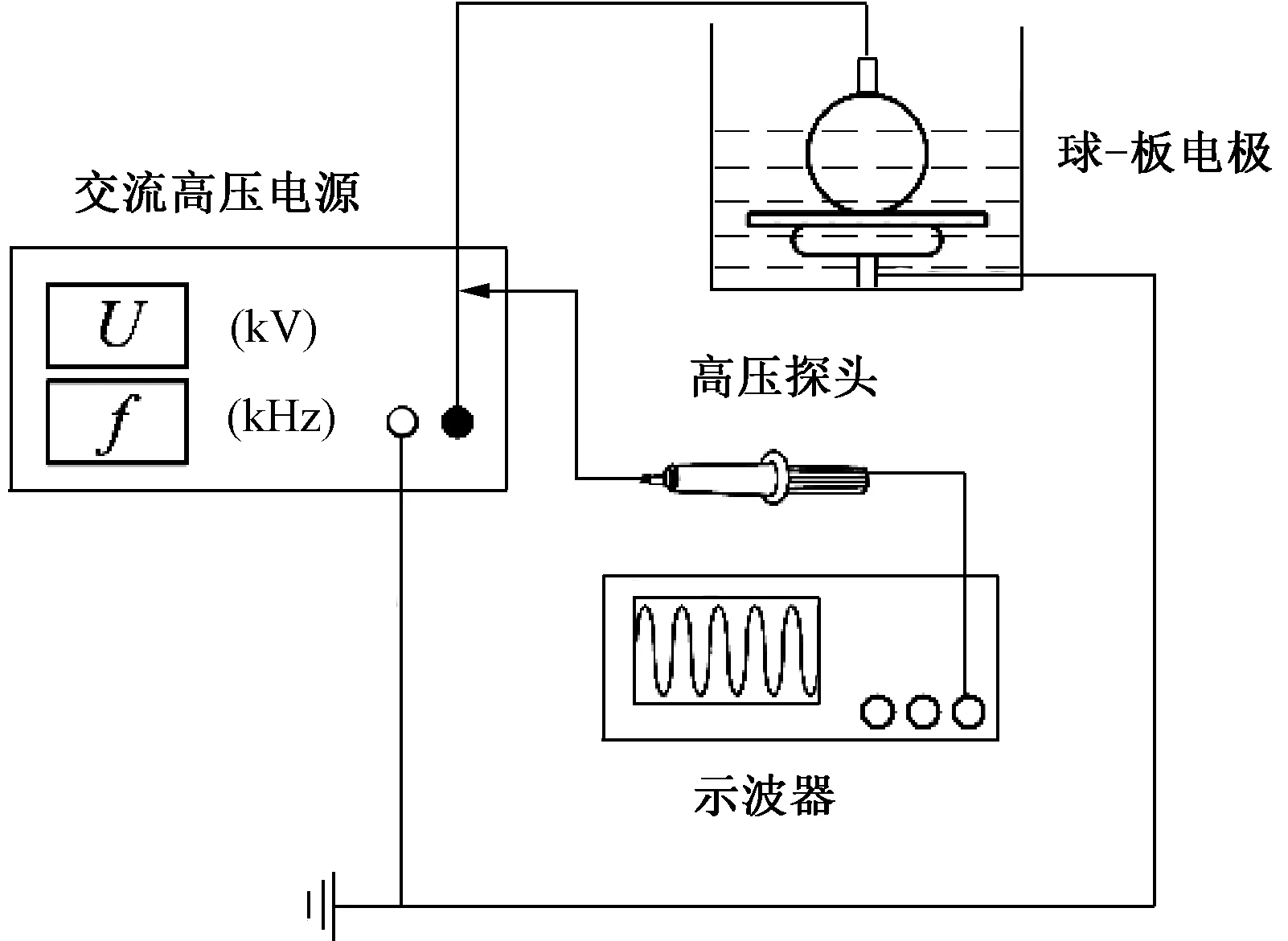

中频击穿测试:采用南京苏曼等离子体科技有限公司研制的CTP-2000K型正弦交流高压电源,配合Keysight MSO-X3024A型数字示波器和 Tektronix P6015A型高压探头实时监测输出电压,实验线路如图1所示。参照GB/T1408.1-2016,设计了中频击穿球-板电极结构,球电极和板电极的直径分别为20 mm和25 mm。为防止绝缘闪络,试验过程中,电极系统置于30 ℃绝缘油中。采用匀速升压方式,以峰-峰值为1 kV/s的速率升压,直至试样击穿,记录试样在6 kHz、8 kHz和10 kHz三种频率下的击穿电压,根据试样厚度,计算得到其击穿场强,每组击穿试样12个。

图1 中频击穿实验线路Fig.1 Test circuit for medium frequency breakdown

表面电位衰减测试[9]:测试系统主要由信号发生器(Tektronix AFG3102C)、高压放大器(Trek-20/20C)、Kelvin探头、静电电位计(Trek Model 341B)和导轨构成。采用针电极在-8 kV下对试样电晕充电2 min,栅极电压设置为-4 kV,栅极金属网距离针尖和试样的距离均为5 mm。充电结束后,试样在导轨的带动下,快速移动至探头下方,在室温下测量并记录40 min的表面电位数值。

3 结果与分析

3.1 扫描电镜SEM

环氧树脂/纳米BN复合材料的SEM观察结果如图2所示。从图2中可以看出,纯环氧树脂(0 wt%)材料断面光滑平整,纳米颗粒在含量1 wt%及2 wt%的环氧树脂/纳米BN复合材料中分散均匀,无团聚现象,而5 wt%的环氧树脂/纳米BN复合材料中出现少许纳米颗粒团聚的现象,图2(b)、图2(c)和图2(d)中的白色圆圈为纳米颗粒,白色方框为纳米颗粒团聚体。

图2 环氧树脂/纳米BN复合材料的SEM观察图Fig.2 SEM images of EP/nano-BN composites

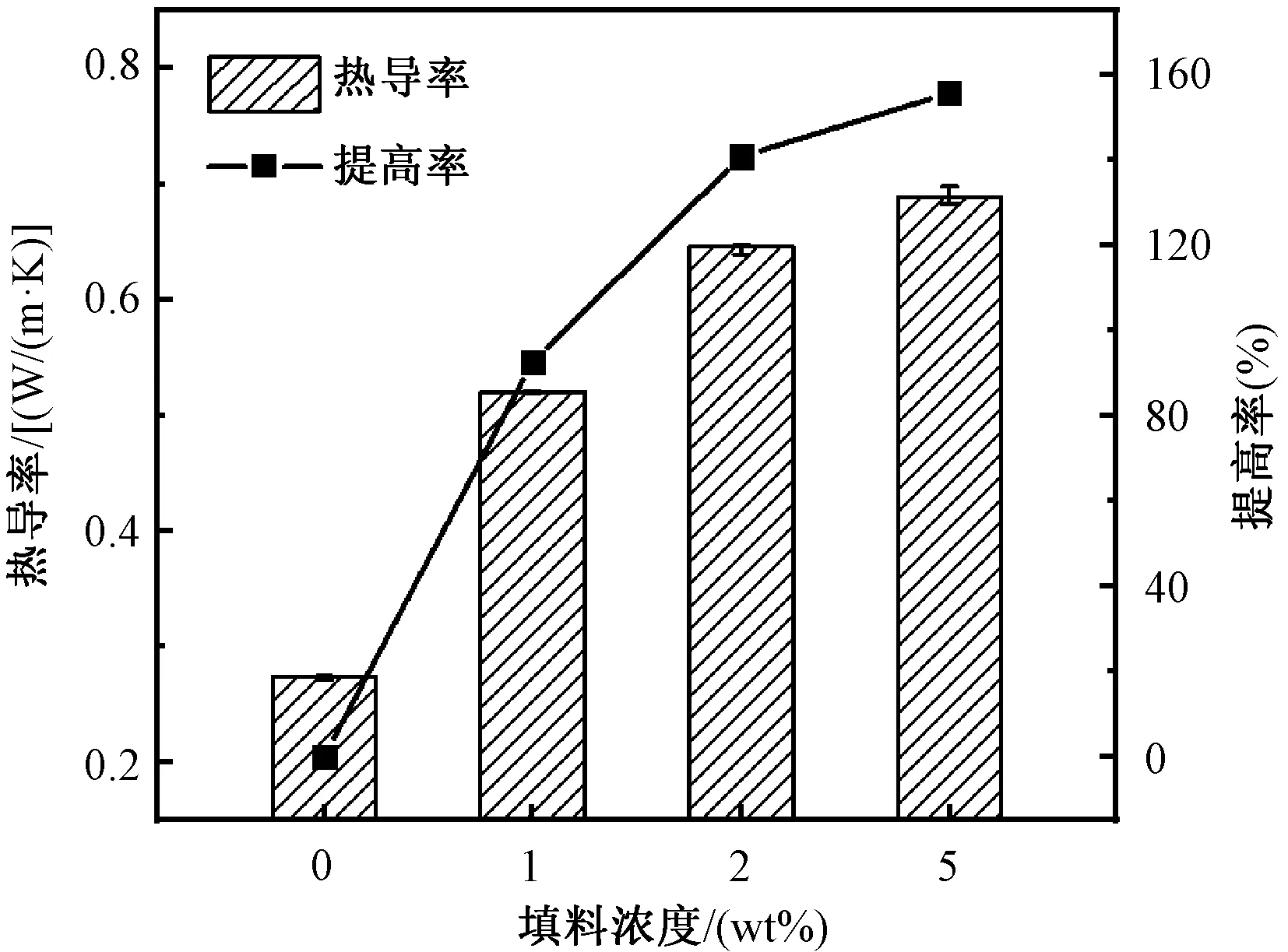

3.2 热导率

图3为环氧树脂/纳米BN复合材料的热导率及提高率。由图3可知,纯环氧树脂的热导率最小,为0.27 W/(m·K)。随着纳米BN含量的增加,环氧树脂/纳米BN复合材料的热导率不断提高,在纳米BN含量为5 wt%时达到最大值0.69 W/(m·K),相比于纯环氧树脂的热导率提高了156%。

图3 环氧树脂/纳米BN复合材料的热导率及提高率Fig.3 Thermal conductivity and enhancement rate of EP/nano-BN composites

对于大多数聚合物来说,其热传导主要是由晶格振动的声子来实现,纯环氧树脂分子结构无序,声子散射大,导致声子的平均自由程很短,因而纯环氧树脂的热导率较低[11]。纳米BN作为一种原子晶体,具有致密的结构、声子散射小、导热作用强且热导率可达200 W/(m·K),因此引入纳米BN有助于改善复合材料中分子链的排列,使热量沿着填料的晶格快速传播,促进传热,提高热导率[12]。

3.3 体积电导率

环氧树脂/纳米BN复合材料在20 kV/mm下的体积电导率如图4所示。从图4中可以看出,纯环氧树脂的体积电导率为4.87×10-16S/m,随着纳米BN含量的增加,环氧树脂/纳米BN复合材料的体积电导率先减小后增大,在纳米BN含量为1 wt%时达到最小值2.34×10-16S/m,相比于纯环氧树脂的电导率降低了52%。

图4 环氧树脂/纳米BN复合材料的体积电导率Fig.4 Volume conductivity of EP/nano-BN composites

通常来说,聚合物绝缘材料在高场强区的电流特性不再服从欧姆规律,而是以空间电荷限制电流(Space Charge Limited Current,SCLC)为主。假设环氧树脂/纳米BN复合材料中全部陷阱参与电导过程,根据SCLC理论[9,13],有:

(2)

式中,μ为载流子迁移率,m2·V-1·s-1;J为电流密度,A·m-2;ε0为真空介电常数,ε0=8.854×10-12F/m;εr为相对介电常数,取εr=3.6。

表1总结了4种试样在20 kV/mm下的载流子迁移率。由表1可知,纯环氧树脂的载流子迁移率为1.87×10-16m2·V-1·s-1,随着纳米BN含量的增加,环氧树脂/纳米BN复合材料的载流子迁移率先减小后增大,与体积电导率变化规律一致。

表1 环氧树脂/纳米BN复合材料的载流子迁移率Tab.1 Carrier mobility of EP/nano-BN composites

在电场作用下,电极电荷通过肖特基发射注入电介质内部,注入电荷在向阳极输运过程中,一方面在浅陷阱间通过热助跳跃方式迁移,另一方面被深陷阱俘获形成深陷阱电荷,而部分深陷阱电荷发生热助脱陷继续迁移,由于深陷阱俘获作用,使得电荷随着离阴极距离增大而减少;此外,电极附近积累的同极性空间电荷削弱了电极注入电场,使得电荷注入随着加压时间延长而减小,当电荷注入与输运达到动态平衡,外电路便会形成稳定的电导[14]。当纳米BN添加量较少时(1 wt%和2 wt%),纳米BN的引入一方面占据了环氧树脂基体中的缺陷,使介质的自由体积减少,载流子迁移受到阻碍[15],另一方面会在复合材料中形成交互区,根据纳米复合电介质交互区结构模型,交互区中存在大量的深陷阱,使电极附近更多的注入电荷被俘获,导致注入到介质内的电荷减少[14],同时介质内部更多的输运电荷被俘获,电荷传输被抑制,导致载流子迁移率降低,从而使得复合材料的电导率减小。当纳米BN含量由1 wt%增至2 wt%时,环氧树脂/纳米BN复合材料的电导率反而提高,这可能与纳米BN引入的浅陷阱有关。当纳米BN添加量较多时(5 wt%),纳米颗粒的团聚破坏了材料的均匀度[12],引入了较多的杂质和纳孔[14];此外,交互区之间发生交叠,缺陷增多,这增加了复合材料的浅陷阱密度,载流子更易在浅陷阱间发生跳跃[14],从而导致载流子迁移率和电导率大幅提高。

3.4 中频击穿特性

对于固态绝缘来说,Weibull分布被广泛应用于统计分析击穿数据,两参数Weibull分布密度表达式为[16]:

(3)

式中,F(E)为在击穿场强小于或等于E时的失效概率;E为击穿场强;α为尺度参数,指失效概率为63.2%时的击穿场强;β为形状参数,β越大,表明数据分散程度越小。对式(3)取对数,整理可得:

ln{-ln[1-F(E)]}=βlnE-βlnα

(4)

令Y=ln{-ln[1-F(E)]},X=lnE,C=-βlnα,则有:

Y=βX+C

(5)

以X为横坐标,Y作为纵坐标,可得纯环氧树脂在10 kHz频率下击穿场强的Weibull分布线性度检验图如图5所示。由图5可知,击穿场强数据样本点的线性度良好(相关系数R=0.960)。不同试样在不同频率下的线性相关系数均满足R>0.92,证明了中频下固体绝缘材料的击穿场强仍服从两参数Weibull分布。

图5 Weibull分布线性度检验图Fig.5 Weibull distribution linearity test diagram

环氧树脂/纳米BN复合材料在三种频率下击穿测试的两参数Weibull分布结果如图6所示,取失效概率63.2%对应的击穿场强作为特征击穿场强,得到统计结果见表2。由表2可知,不同填料浓度的环氧树脂/纳米BN复合材料在6 kHz下的击穿场强最高,分别为63.12 kV/mm(0 wt%)、63.65 kV/mm(1 wt%)、66.14 kV/mm(2 wt%)和63.47 kV/mm(5 wt%),随着电压频率逐渐升高至10 kHz,环氧树脂/纳米BN复合材料的击穿场强逐渐下降为59.12 kV/mm(0 wt%)、60.01 kV/mm(1 wt%)、62.59 kV/mm(2 wt%)和59.89 kV/mm(5 wt%)。在不同频率下,纯环氧树脂材料的击穿场强最低,分别为63.12 kV/mm(6 kHz)、61.61 kV/mm(8 kHz)和59.12 kV/mm(10 kHz),随着纳米BN含量逐渐增加至5 wt%,环氧树脂/纳米BN复合材料的击穿场强呈现出先升高后降低的趋势,在纳米BN含量为2 wt%时达到最大值66.14 kV/mm(6 kHz)、63.27 kV/mm(8 kHz)和62.59 kV/mm(10 kHz)。

因此,对于环氧树脂/纳米BN复合材料试样,随着电压频率的升高,试样的击穿场强随之下降。分析认为,当频率f升高时,介质内部分子极化因跟不上电场变化而受到抑制,导致介电常数ε减小而介质损耗因数tanδ增大,使介质损耗P(P∝fεtanδ)迅速增加,介质发热严重[2,17];其次,频率的升高使得电极附近电荷注入和抽出更加频繁,复合作用剧烈,释放的能量更多[18],而且一个周期内未复合的残余电荷更多,使得下一个周期的注入电场得到加强[19];此外,随着频率的升高,介质内部局部放电更为激烈,当介质内部发热量大于散热量时,介质温度将升高,这会引起介质分解、碳化,同时,温度的升高增大了介质内部的自由体积,导致电子的平均自由行程加长,从而使电子获得更多的能量撞击分子链,降低了击穿场强[18]。

在不同频率下,当纳米BN添加量较少时(1 wt%和2 wt%),随着纳米BN浓度的增加,环氧树脂/纳米BN复合材料试样的击穿场强不断提高,即击穿场强与纳米BN填料浓度呈现正相关特性;而当纳米BN添加量增加至5 wt%时,环氧树脂/纳米BN复合材料的击穿场强反而下降,但仍高于纯环氧树脂。纳米BN能够提高复合材料击穿场强的主要原因是:纳米BN的引入提高了复合材料的热导率λ,导致介质的散热量Q(Q∝λ)增加,进而延长热平衡破坏的时间,提高了击穿场强;其次,由于击穿通常发生在介质内最薄弱处,纳米BN的引入填充了环氧树脂基体内的缺陷与间隙,提高了复合材料的均匀度[12],同时抑制了分子链的运动,使介质内部的自由体积减小,这缩短了电子运动的平均自由行程,进而提高了击穿场强[20];此外,纳米BN与环氧树脂基体间形成的交互区对载流子具有散射和入陷作用,散射作用有助于消耗载流子能量,使载流子碰撞引起介质降解的概率降低[21],而深陷阱对载流子的捕获作用导致载流子的平均自由行程减小,使其运动能量积累降低,减弱了对分子链的撞击,从而提高了击穿场强[22]。由以上分析可知,纳米BN的引入主要通过改变热导率、自由体积以及交互区来影响环氧树脂/纳米BN复合材料的击穿特性,添加1 wt%和2 wt%纳米BN后,由于纳米颗粒浓度较低,交互区间彼此分立,而且随着纳米BN

图6 环氧树脂/纳米BN复合材料中频击穿场强的两参数Weibull分布Fig.6 Two-parameter Weibull distribution of medium frequency breakdown strength of EP/nano-BN composites

表2 环氧树脂/纳米BN复合材料的特征击穿场强Tab.2 Typical breakdown strength of EP/nano-BN composites (单位:kV/mm)

含量的增加,复合材料的热导率不断提高,自由体积不断减小,交互区不断增多,因而击穿场强也随之不断提高;而当纳米BN添加量由2 wt%增至5 wt%时,部分纳米颗粒出现团聚现象,交互区发生交叠,缺陷增多,材料均匀度变差,从而导致复合材料的击穿场强有所降低。

为了更好地描述纳米BN提升环氧树脂击穿场强的幅度,定义纳米复合材料与基体材料的击穿强度比值为击穿比例系数k。表3总结了k与填料浓度及频率之间的关系。由表3可知,k≥1,其随着填料浓度的增加先增大后减小,同时随着频率提高,整体上呈现出增大的趋势。这表明:纳米BN的添加提高了环氧树脂的中频击穿场强,同时有助于缓解频率引入带来的负面影响,即降低了击穿场强随频率增加而减少的幅度。

表3 环氧树脂/纳米BN复合材料的比例系数Tab.3 Proportion factor of EP/nano-BN composites

3.5 表面电位衰减

图7为环氧树脂/纳米BN复合材料在负电晕放电时的表面电位衰减情况(取表面电位的绝对值)。由图7可知,对于四种复合材料来说,其初始表面电位并不相同,纯环氧树脂的初始电位最低,为2 001 V,并且随着时间增加而快速降低,40 min后降为914 V。随着纳米BN含量的增加,环氧树脂/纳米BN复合材料的初始电位不断提高,在5 wt%纳米BN添加时达到最大值3 236 V,然而经过40 min衰减,纳米BN含量为1 wt%的复合材料的表面电位值最高,为2 008 V。

图7 环氧树脂/纳米BN复合材料的表面电位衰减Fig.7 Surface potential decay of EP/nano-BN composites

为了衡量表面电位衰减的快慢,定义40 min内表面电位变化数值与初始表面电位的比值为电位消散率D,即:

(6)

式中,V0为初始表面电位值,单位为V;V40 min为40 min时的表面电位值,单位为V。

纯环氧树脂、含量为1 wt%、2 wt%和5 wt%纳米BN的环氧树脂/纳米BN复合材料的电位消散率分别54.3%、15.1%、32.6%和51.5%。随着纳米BN含量的增加,电位消散率先减小后增大,其中纯环氧树脂的电位消散率最大,对应的电位衰减速度最快,这表明纳米BN的添加缓解了环氧树脂表面电位的衰减速度。对于纯环氧树脂、含量为1 wt%和2 wt%纳米BN的环氧树脂/纳米BN复合材料而言,可以发现,电位消散率的变化规律与体积电导率相一致,即电导率越大,电位消散率越大,同时电位衰减越快。茹佳胜等将介质等效为电阻R与电容C并联的模型,初始表面电位用并联模型两端的电压进行表征,因此表面电位衰减过程可以近似等效为一阶RC电路的零输入响应,电压衰减速度取决于时间常数τ(τ=RC∝ε/σ),其中,σ为电导率。相应地,介质的体积电导率越大,其表面电位衰减速度越快[23],其定性分析结果与本文测试结果相一致。而对于含量5 wt%纳米BN的环氧树脂/纳米BN复合材料,其电导率远大于纯环氧树脂,衰减率却略小于纯环氧树脂,并不适用于上述分析。

电极电晕放电产生的载流子在电场作用下迁移至试样表面并沉积,不考虑表面传导和气体中和等方式,认为沉积电荷仅通过体内输运的方式进行衰减,即电荷迁移、入陷、脱陷等过程。假设脱陷的载流子不再入陷,则陷阱能级和陷阱密度可表示为[9,24,25]:

Et=kBTln(vt)

(7)

(8)

式中,Et为陷阱能级,单位为eV;kB为玻尔兹曼常数,kB=8.617×10-5eV/K;T为绝对温度,T=303 K;v为电子振动频率,取v=3×1012s-1;t为时间,单位为s;N(Et)为陷阱密度,单位为m-3·(eV)-1;f0(Et)为初始电子占有率,取f0(Et)=1;b为表面电荷层厚度,取b=2×10-6m;q为电子电量,q=1.6×10-19C;V为表面电位,单位为V。

图8给出了环氧树脂/纳米BN复合材料陷阱能级和陷阱密度的变化规律。由图8可以看出,纯环氧树脂材料浅、深陷阱能级分别为0.88 eV和0.99 eV。当纳米BN含量为1 wt%时,深陷阱能级提高至1.01 eV,深陷阱密度提高到1.08×1019m-3·(eV)-1;对陷阱能级曲线进行分峰拟合处理(见图8),可以发现,浅陷阱密度较少,导致浅陷阱峰在总陷阱分布中并不明显。当纳米BN含量进一步增加至2 wt%时,陷阱的能级密度增加。当纳米BN含量继续增加至5 wt%时,浅陷阱密度大幅提高,深陷阱能级降低至0.98 eV。

图8 环氧树脂/纳米EP复合材料的陷阱特性Fig.8 Trap characteristics of EP/nano-BN composites

当纳米BN添加量较少时(1 wt%和2 wt%),纳米BN的添加增加了深陷阱能级与密度,一方面有助于电极注入的载流子被俘获,使载流子被限制在介质表面形成同极性电荷,这削弱了电极附近的电场,进而限制了载流子的注入[26];另一方面,深陷阱对介质体内载流子的入陷和散射作用抑制了载流子的输运,使介质的载流子迁移率和电导率降低,导致表面电位衰减速度减缓。与含量为1 wt%的环氧树脂/纳米BN复合材料相比,当纳米BN含量为2 wt%时,环氧树脂/纳米BN复合材料的浅陷阱密度增加,这减小了浅陷阱间的平均距离,使载流子更易在陷阱间跳跃[14],从而导致载流子迁移率、电导率以及表面电位衰减速度增大;然而击穿场强却提高,这与其具有更高的热导率及杂质浓度有关:更高的热导率增加了介质的散热量,更高的杂质浓度减少了介质的自由体积以及增加了交互区数量,使得电子的平均自由行程缩短、运动能量降低,从而提高了其击穿场强。当纳米BN含量由2 wt%增加至5 wt%时,环氧树脂/纳米BN复合材料中出现少量大尺寸的纳米颗粒团聚体,交互区之间发生交叠,引入的缺陷增多,使得浅陷阱密度增加,深陷阱能级减小,从而导致击穿场强有所降低,载流子迁移率、电导率和表面电位衰减速度大幅提高。

4 结论

本文基于盐酸多巴胺改性的纳米BN,制备了三种不同质量分数的环氧树脂/纳米BN复合材料试样,研究了试样的热导率、体积电导率、中频击穿场强及表面电位衰减特性,得出如下结论:

(1) 当纳米BN含量较少时(1 wt%和2 wt%),改性的纳米BN在环氧树脂中均匀分散,无团聚现象;而当纳米BN含量达到5 wt%时,部分纳米颗粒出现团聚现象。纳米BN含量的增加有助于提高试样的热导率,其中添加5 wt%纳米BN后,环氧树脂热导率提升了156%。

(2) 少量纳米BN 的引入降低了环氧树脂的体积电导率和载流子迁移率,添加1 wt%纳米BN的环氧树脂绝缘性能最佳;而添加5 wt%的纳米BN后,环氧树脂的体积电导率和载流子迁移率大幅提高。纳米BN有助于提高环氧树脂的中频击穿场强,含量2 wt%的环氧树脂击穿特性最优。

(3) 电压频率的升高降低了试样的击穿场强,而纳米BN的引入有助于减缓击穿场强的下降趋势,并且能够降低表面电位衰减的速度。因此,引入少量的纳米BN 对提高中频变压器用环氧树脂复合材料的导热和电气性能具有积极作用。