复杂环境下人行天桥大型钢结构吊装施工技术

乔威

(上海交通建设总承包有限公司,上海200135)

1 工程概况

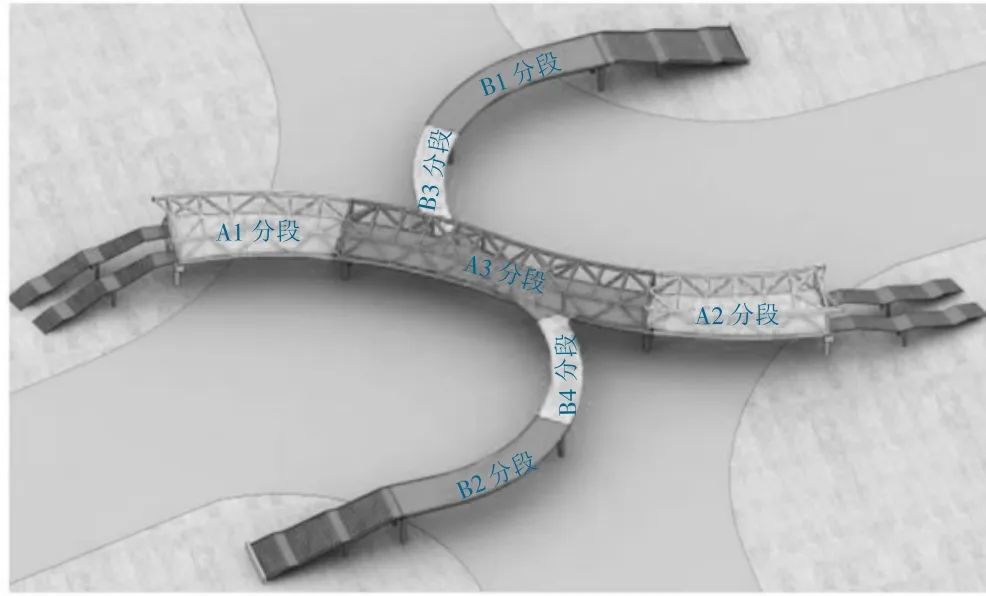

某钢结构人行天桥建设于溧阳市中关村大道与城北大道交叉路口处,含主通道(A轴)和次通道(B轴),二者均由相切圆弧线条钢架拼接成型。主通道圆弧半径78.0 m,宽度由7.0 m渐变至9.8 m,采用钢桁架结构,吊装为重点作业内容且属于施工的难点;次通道圆弧半径33.0 m,宽度由4.0 m渐变至7.35 m,利用钢箱梁与主通道搭接。人行天桥主次通道的平面分段见图1。

图1 人行天桥主次通道平面分段

2 人行天桥的基本结构

2.1 应用优势

钢结构桥梁吊装工艺的应用优势主要体现在以下3个方面:

1)吊装梁的施工效率较高,首片梁的吊装时间略长(约为2 h),后续梁的吊装时间明显缩短,最快仅用0.5 h便可完成一片梁的吊装作业,整个过程的平均用时为50 min/片梁。

2)吊装时,经一段时间的静置后使钢箱梁维持稳定的状态,待梁体标记与支座标记对齐,再以缓慢的速度落梁;若存在不对齐的情况,可适当向上提升梁体,并经过修正后再下落,直至安装偏差被控制在许可范围内为止。

3)虽然施工现场空间较小,占道时间较短,仍然会给城市车流带来影响。对此,依据吊装点位和梁体跨度特点,可以选择相适应的交通管制方法,例如借道分流、半幅封闭等,能够兼顾现场施工和车流秩序的双重要求。此外,通过配套交通导改标志的应用,还可以快速将各处钢箱梁吊装至指定位置,从而减小施工给交通带来的影响。

2.2 结构特点

1)主通道。上部结构为3跨连续钢桁架,材料为Q345qc钢,全长100 m;10 mm厚钢板作为桥面板的关键材料,并适配10#工字钢(龙骨),可以构成完整且稳定的桥面结构体系。

2)次通道。上部结构为4跨连续钢箱梁,材料与主通道一致,全长106 m,主要以焊接的方式组成,可稳定搭接在主通道桁架牛腿处。

3)天桥的主结构采用了大量的钢结构件。各跨段的质量在60~259 t,运输与吊装任务繁重。

3 水平运输及吊装的关键施工技术

3.1 水平运输

操作人员利用手持对讲机沟通,可以及时掌握构件的实际位置,便于灵活地调整,确保构件稳定在车辆中心线位置。若施工期间存在异常状况则随即暂停施工,可及时与司机沟通,并就实际情况采取针对性的处理措施[1]。

此外,要从现场施工条件出发,合理规划平移路线,待构件转至现场后,利用吊车吊装至指定位置。在本项目中,主通道桥下净高5.5 m,次通道桥下净高度1 m,平板车承接面高度1.4 m,运输总高度2.4 m。根据高度关系可知,在完成主通道的安装工作后,不会对次通道的运输造成干扰,即依然可以高效运输次通道的材料。但需要注意的是,必须加强对运输车辆速度的控制,使其平稳、匀速运行,以便更好地确保施工安全。

3.2 吊装准备

要做好吊装准备,就要完成以下工作:(1)全面检查吊装机械,验证其性能良好,满足要求方可入场;(2)对吊带组织试拉试验,满足要求才可以投入使用;次通道吊装采用吊耳起吊时,在使用前对吊耳的焊缝做无损探伤检测;(3)确定平板车及吊机的停放位置,将停放位置在地面上做好标记,作为后续施工的参照基准;(4)加强人员管理,落实持证上岗制度,覆盖范围包含信号工、起重工等,由此构建高素质的施工人员队伍。

由于吊装荷载较重,要求路基具有足够的承载力。从项目建设条件来看,现场路基的承载力至少达200 kPa,出于安全考虑,吊装时按最重的A3跨(259 t)考虑,并适配起重能力450 t的吊机,该吊机自重为8 400 kN(84 t),配重1 400 kN(140 t);为保证路基稳固,取尺寸为2.5 m×2.5 m、厚度20 cm的钢板置于支腿下方,以便扩大支腿承载面积。

根据上述的已知数据展开压应力的计算,得出吊装过程中最大压应力小于200 kPa,经与路基承载能力对比分析,可知施工现场路基的承载力可满足吊装的要求。

3.3 吊装过程中需注意的施工要点

1)采取交通管制措施,有效疏导过往车流,在确保车辆能够有序绕其他道路通行的同时,还能给现场施工创设安全的环境。

2)在吊装前,先在节段拼接部位架设临时钢管支架,并兼作施工平台;另外,要加强安全防护,例如,在平台的周边增设围挡以及其他防护装置、在顶部平台的周边配套足够高度的防护栏杆并在此基础上紧密挂设安全网等。

3)吊装全程需要由专业人员指挥,以免因操作者视野盲区而出现不合理吊装的情况;待钢结构脱离临时平板车的距离达到0.2 m时,需维持该状态不变,并对吊装施工条件做全面的检查,例如,吊车支腿地基应具有稳定性、吊耳与吊带的相关装置均无异常等,并在确保无误后,可继续后续的吊装作业。

4)旋转吊车大臂时,为了精准控制方向,可在钢结构两侧端头栓白棕绳来起到牵引导向的作用,并以缓慢的方式将梁体转移至盖梁或墩柱支座位置。

5)在钢结构落架过程中,要做好姿态控制工作,且需在两侧安排专业人员辅助作业,从而对落点做精细化的调整,并在该辅助作业方式下,提高钢结构梁下落的精准性。

6)钢梁定位搁置后,以缓慢的速度卸载吊车,但此过程中吊带需维持原位置不变;此后,安排专业人员在预先搭建成型的工作平台上焊接,使原本相对独立的节段稳定连接于一体;经检查后,若焊接连接质量满足要求,再撤走吊带。

按上述方法安全有序地将梁段吊装到位后,检查各项工作均完成且实际工作成效满足要求时,即可恢复交通。

3.4 安装及位置的调整

3.4.1 施工要点

在安装与调整位置时,要做到以下3点:

1)按设计图纸要求,组织测量放线工作,即测放桥体定位十字线;为确保两侧桁架搁置面的标高具有合理性,利用水准仪复核;为确保桥墩中心线位置的合理性,利用经纬仪复核。

2)在桥身安装全流程中,详细检查各部位的拱度以及平面尺寸,完整记录数据,并根据所得结果校正桥墩定位尺寸,在持续调整的工作模式下,切实保证桥墩定位尺寸的合理性[2]。

3)桥墩安装前,需将倒T形定位挡板置于桁架搁置面,并为桁架适配缆风绳。因施工扰动性较强,还需要针对立柱采取横向加固措施。

3.4.2 项目分析在本项目中,以主通道(A轴)A3主跨为例进行分析:

1)在A5轴桥墩一侧的桁架底梁处焊接T形限位肋板,首先检查该桥墩一侧的定位情况,要求其具有准确性,随后再根据A4轴桥墩一侧的实际情况做微量的调整。

2)对于A4轴的一侧,其作业细节较多,需要利用槽钢实现有效的加固;配套手拉葫芦,此装置的作用在于实现对横梁的微调;经调整后若无误,则启用吊机,利用吊机装置将主跨转至桥墩上,期间加强安全防护,避免剧烈磕碰或是其他异常情况。

3)对于边跨A1、A2及其他搭接跨,依然按前述所提的方法将支墩一端安装到位,通过限位肋板辅助安装。

4)以A1段的安装为例,该部分与A3段衔接时,需要提前对A3段部位做针对性的处理,即在该处搭接端头2根下弦杆底部焊接卡板(厚度按2 cm控制),由此发挥出临时支托的作用。

5)以焊接的方式在下弦杆侧面设置肋板,目的在于用此肋板装置起到临时限位作用。在此期间,A1需顺着侧边限位肋板稳定置于底部支托卡板处,并检查接口的实际情况,对其采取修正措施,若满足要求则有序撤离吊带,最后需完成焊缝的焊接工作。

4 吊装施工的安全防护措施

要做好吊装施工的安全防护工作,主要有以下4个方面:

1)以GB 6067—2010《起重机械安全规程》等相关规范为准,结合现场作业条件,适配满足吊装施工要求的吊装机械、机具等,从而为日常工作的开展提供硬件层面的支持。

2)根据施工要求,挑选具有资质的工作人员,并在施工前做好技术交底和安全交底工作,以提高施工的规范性,以更好地为日常工作的开展提供软件层面的支持[3]。

3)在吊机运行前做详细的检查,例如,安全装置、报警装置等均要成为重点检查对象,相关装置需要维持稳定运行的状态,以免因某些细节存在问题而影响施工的安全性。

4)吊机就位前,需要对起重臂的运行情况做详细检查。待各项工作均无误后,方可正式吊装,期间应由专业人员加强协调与管理,严格控制起重臂的运行姿态,并避免起重臂超载运行的情况。

5 结语

钢结构人行天桥是现阶段城市协调人流与车流秩序的关键基础设施,其中,钢结构的尺寸和自重均较大,对吊装施工技术提出了较高的要求。论文以工程实例为依托,对吊装施工技术所涵盖的关键要点展开探讨,希望所提内容可作为类似工程的参考,以提高钢结构人行天桥的吊装施工水平,确保在安全的环境下高效施工。

——浙江舟山港主通道百年品质工程建设的理念与措施