绝缘性能优异的薄涂粉末涂料的研究

郭剑桥

(江苏江南绝缘粉末有限公司,江苏溧阳 213163)

现阶段使用的粉末涂料优点众多,在节能环保方面较为突出,而且具有较高的装饰性和安全性。随着国家科技水平的不断提升,经济实力的不断壮大,现阶段的粉末涂料技术也在不断创新发展,进而满足社会各个方面日益增高的需求。中国是汽车大国,汽车行业也在蓬勃发展,新能源汽车在节能环保、使用舒适度上具有较高的优势,我国也是全球最大的新能源汽车销售市场。绝缘性能优异的薄涂粉末涂料在新能源汽车行业当中也发挥着重要的作用,逐渐被广泛应用。

1 绝缘性能优异的薄涂粉末涂料研究的意义

绝缘性能优异的薄涂粉末涂料能够适用于众多行业当中,比如在蓬勃发展的新能源汽车行业当中,薄涂粉末涂料的绝缘性能有着至关重要的作用。新能源汽车的行驶动力主要由车载电池提供,为提升电车续航里程,就需要缩减电池间的缝隙,增添串联电池,但会致使电动汽车长时间行驶后,电池组处于高温环境下进行工作,会严重影响电池组的使用寿命,甚至会造成电池着火等安全事故。因此,电池组间的涂料是否具有优良的绝缘性能就至关重要,直接影响着新能源汽车是否能够正常工作。以往的动力电池通常使用绝缘纸作为绝缘防护,然而无法保障绝缘纸与电池外壳紧密贴合,很难充分发挥绝缘纸的绝缘效果,会造成局部放电问题的出现,对电池组进行损耗,减低电池组的使用寿命,甚至会影响电池组的使用安全性,难以确保新能源汽车在行驶时足够安全。而绝缘性能优异的薄涂粉末涂料的研发和应用,全面解决使用绝缘纸所带来的弊端,而且粉末涂料的施工操作方便,省时省力。粉末涂料喷涂到电池外壳之上,能够确保与电池外壳紧密切合,不会产生任何缝隙,具有较高的附着力,在高低温冲击后,仍可以保证有足够的绝缘耐压性能。因为新能源汽车电池组空间有较大的限制,在保证电池外壳的涂层具体足够绝缘性能的同时,会将涂层厚度控制在更低的范围内,现阶段控制在100~150μm。借助新型的绝缘粉生产设备,能够降低杂质对涂料的影响,从而提高涂层的绝缘耐压性能。对比传统的绝缘贴膜,绝缘粉末的生产和使用更加简易,绝缘性能也足够可靠,因此绝缘性能优异的薄涂粉末涂料有着重要的研究意义。

2 实验分析

2.1 配方原材料

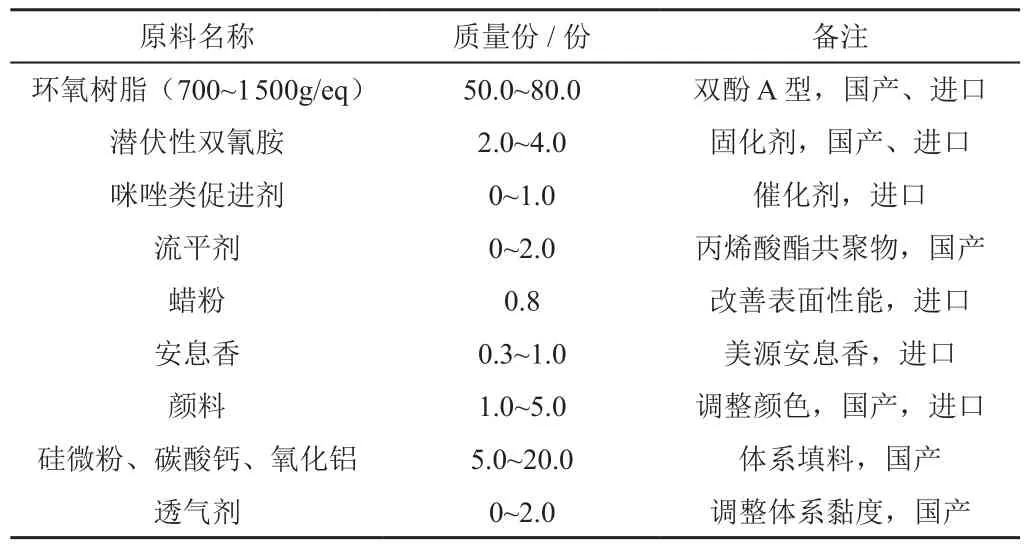

根据以往的工艺粉末涂料使用配方,可以制定用于实验的原材料配方(表1)。该配方的制定要确保有一定的合理性和可行性,以便实验能够正常运行,保障实验结果有足够的可信程度。

表1 基础配方

2.2 实验设备

实验所需设备:绝缘耐压仪、静电喷枪、烘盐雾实验箱、测厚仪等。在进行实验前,对实验设备进行检查维护,确保实验中能够正常运行,且不会影响实验效果。

2.3 样板制备

根据原材料配方表,购买符合要求的原材料,进行均匀混合后,由双螺杆挤出机、高速粉碎机等设备制作粉末涂料,通过高压静电喷涂,最后进行固化处理。完成制作后进行各项测试。

2.4 实验方法

实验方法见表2。

表2 实验项目、方法及指标

3 粉末涂料性能影响因素分析

粉末涂料绝缘性的影响因素主要从以下几个方面进行分析:不同材料的特性、涂层固化温度和时间的差异、工件前处理方式的不同。由于新能源汽车电池组空间方面的限制,通常要求电池涂层厚度在0.1~0.15mm。另外,粉末涂料在生产过程中,很容易有其他杂质进入,从而降低粉末涂料的绝缘性能。

3.1 不同环氧树脂对电绝缘性能的影响

粉末涂料成膜阶段,主要是依靠其中的环氧树脂成分,因此不同环氧树脂的性能直接关系着涂层的绝缘性能是否优良。双酚 A 型环氧树脂的各方面性能都较为优异,从耐热性和机械强度等方面来考虑,双酚A型环氧树脂都足够作为绝缘粉末涂料的优良原料。选择不同厂家所制作的一步、二步法环氧树脂,并且确定其他材料,来比较不同环氧树脂对涂层各方面性能的影响。

3.2 固化剂用量对涂层性能的影响

涂层的各方面性能与固化剂的用量息息相关,在双氰胺的用量较低时,粉末涂层的性能也相对较低,但是,涂层的耐电解液性能高于一步法环氧树脂所具有的耐电解液性能,能够满足电压强度方面的需求。在制作环氧树脂时,树脂的相对分子质量分布以及有机氯的含量都关系着涂层的固化速度,影响涂层的交点密度,进而影响涂层的击穿电压的高低。一步法环氧树脂涂层的击穿电压不高便是由于树脂相对分子质量分布过宽、有机氯的含量较低。但二步法环氧树脂在制作时呈均相进行,因此不会受相对分子质量分布和有机氯含量的影响,具有良好的耐电压性能。因此,在制作薄涂绝缘性能优异的粉末涂料时,优先选择二步法环氧树脂,以保障涂层的耐电压性能良好。不同环氧树脂通过合理搭配使用,可以得到性能更加优异的涂料。比如,黏度不同的两种环氧树脂,按照一定比例进行混合,可以提高对工件的包裹性以及涂料的绝缘性能,有利于形成稳定、光滑平整的优良涂层。可以依据不同的实际情况以及客户的相关需求,通过不同环氧当量的树脂来搭配使用,以提高涂层的使用效果。

3.3 催化剂对涂层性能的影响

适量的咪唑类催化剂能够加速涂料固化,并且可以控制涂料成膜所处的温度。在粉末涂料中掺入适量的涂料,能够降低其交联反应温度,改善涂层的交联密度,降低涂层固化时间,提升涂层固化效果。催化剂用量与反应速度、交联密度成正比,但催化剂用量的上升,也会造成涂层的外观逐渐变差。催化剂的加入,能够提升涂层的电绝缘性。由于催化剂对涂层外观的影响,同时考虑涂层的性能以及成本,一般建议咪唑类促进剂用量在 0.3%~0.6%。

3.4 填料对涂层性能的影响

硫酸钡会严重影响涂层的电绝缘性能,而氧化铝和轻质碳酸钙可以提升涂层的绝缘性能,但由于两者都具有较高的吸油量,氧化铝的莫氏硬度较高,会存在金属颗粒残留,而轻质碳酸钙没有足够的耐酸性能,会导致有部分导电性杂质残留,两者的杂质的混入,都会影响涂层的电绝缘性能。而硅微粉具有较高的介电常数,并且能够保障有足够的电绝缘性能,因此硅微粉是使用最为广泛绝缘粉末

4 结束语

现阶段的新能源汽车行业当中,所需的粉末涂料要求较高,尤其是在绝缘耐压性方面要求更高。为满足日益升高的要求,应该严格把控生产和使用的每一个环节,原材料购买环节应该严格筛选和核查,确保原材料的质量符合制作需求;配方制定环节要通过多次实验,来满足客户需求和相关标准;生产过程进行精确控制,杜绝有杂质混入其中;才能够确保制作出各方面性能优异的粉末涂料。另外,要注意绝缘修补漆的配套准备。

为确保涂层的各方面性能足够优异,需要做好以下几个方面:①使用二步法生产的环氧树脂,并且根据实际情况,匹配不同环氧当量的树脂,借助咪唑类催化剂,确保涂层的交联密度足够高,有利于制作出质地紧密、完整均匀的优良涂层。②严格把控材料的选择,比如选择填料时,要确保其介电常数低、电阻系数高,进而保障涂层具有优异的电绝缘性和耐热性能。③生产过程当中,采用专用的生产设施,杜绝有其他杂质混入,减少杂质和金属颗粒对电绝缘性能的影响。