铝土矿综采设备选型及工业性应用研究

许良发

(国家电投集团铝电投资有限公司,宁夏 银川 750011)

随着我国经济的高速发展,各行各业对铝土矿资源的需求越来越大。我国铝土矿资源多采用房柱法和崩落法进行地下开采[1]。通过研究将综合机械化开采方式应用于铝土矿中,对于提高铝土资源开采的机械化水平具有重要意义。通过分析铝土矿地质赋存条件合理选型成套设备,通过工业性试验发现铝土矿综采特点,为综采工艺在铝土矿的推广及应用提供了相关解决方案

1 瓦厂坪铝土矿概况

瓦厂坪铝土矿区[2]在构造上位于鹿瓷向斜南端。矿体为层状构造,平均厚度2.16m,单一矿层在矿区内分布连续。矿石成份多为一水硬铝石,主要呈现碎屑结构、豆鲕结构及粉晶结构三种形态,硬度不高但矿壁节理几乎不发育。工作面伪顶为厚度约80cm厚的炭质泥岩组成,顶板破碎,易冒落,底板主要为与矿石相近的铝土岩,遇水后底板仍能保持较高的硬度和稳定性,底板条件较好。工作面总体开采技术条件如下表1所示。

表1 工作面总体开采技术条件

2 三机配套选型方案设计

工作面综采设备[3,4]的选型和配套是实现工作面高产高效的基础,直接关系工作面年产目标的顺利实现,关系到综采设备的稳定性和可靠性。

2.1 液压支架选型

根据瓦厂坪矿矿体的赋存条件,考虑顶底板条件及其他相关因素,支架选用两柱掩护式支架[5]。工作面矿体厚度主要分布在1.0m~3.0m范围内,约占总储量的80%,同时根据瓦厂坪铝矿矿体条件及设备采高尺寸配合,推荐采高为1.5m~3.0m。支架最低高度为最低采高-200mm,最高高度为最大采高+200mm,所以确定支架最小高度为1.3m,最大高度为3.2m。根据支架工作阻力计算结果[6],结合采区条件,工作面中部液压支架确定为ZY5200/13/32型掩护式液压支架,中部液压支架技术参数[7]见下表2所示。

表2 ZY5200/13/32型液压支架主要技术参数表

2.2 采矿机选型

采矿机功率是衡量工作面开采能力的主要指标,也是满足矿山设计生产能力的设备选型关键参数。瓦厂坪铝土矿工作面设计产能为100万吨/年,无故障工作日取280天/年,则综采工作面日产能为Ad=1000,000/280=3571吨/天。根据国内煤矿生产经验,开采较硬煤层所需能量为0.6~0.8kW•h/t,故采矿机截割功率P可以采用比能法进行计算:

式中C1为回采率,取0.85;Td为每日采矿时间,取16h;C2为采煤机富裕系数,取1.25;Hw为采煤机单位能耗,取0.8kW•h/t。

将各参数代入式(1)中,得到P=262kW。

通过以上计算,并同时考虑到矿石的硬度及其他不确定因素,需要留有一定的富裕系数,采煤机选型为:MG400/870-WD型号。

2.3 刮板运输机选型

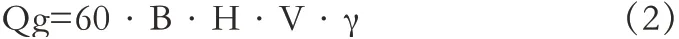

刮板运输机[8]运输能力计算如下:

式中Qg为采煤机的落矿能力;B为采煤机截深,取0.6m;H为采煤机最大截割高度,取2.6m;V为采煤机截割牵引速度,取2.1m/min;γ为矿石的容重,取2.76t/m³。

将各参数代入式(2)中,得到Qg=542t/h。

式中Q为运输机的最大运输能力;K为运输机的装载不均匀系数,取1.3。

将各参数代入式(3)中,得到Q=705t/h。

通过以上计算,刮板运输机的运输能力应不小于705t/h,刮板运输机选型为:SGZ-764/2×375型。

3 工业性应用

3.1 工业性应用概况

瓦厂坪铝土矿综采工作面于2018年5月安装调试完成并投入试采,采用“三八”制、“两采一准”作业模式。进刀方式为机尾斜切进刀,下行割矿,空刀返回,截止至2019年4月,工作面共推进370米,日循环进尺4-5刀,正常开采情况下日产2500吨左右,工业性试验整体达到预期目标。

3.2 工业性应用存在问题

3.2.1液压支架

液压支架顶梁接顶严密、支撑可靠、移架拉架平稳,无挤架压架情况。工作面运行期间,液压支架液压及机械系统工作状态平稳,与刮板输送机、采矿机配合适应;工作面推进后,后部采空区随着推进紧跟支架自然垮落,不需采取强制放顶措施;采空区初次垮落及周期垮落期间支架压力无明显升高,说明液压支架工作阻力及采高选型适合瓦厂坪矿顶板及矿层赋存条件,满足生产实际需要。工作面开采过程中因矿壁节理不发育,基本没有片帮现象,液压支架护帮板未发挥作用,可拆除或取消护帮板。

3.2.2采矿机

试采初期,采矿机型号为MG400/870-WD,由于采矿机自重过轻,在工作面回采过程中频繁跳动,造成漏电、断线及轴承损坏等问题。同时由于机型截割功率较低,遇硬岩超负荷截割,从而造成滚筒、滑靴、行走轮、截齿等磨损严重,配件更换频繁。

图2 采矿机滚筒及行走轮磨损情况

针对采煤机截割功率偏低情况,将采矿机型号改进为MG500/1170-AWD1型,投入使用后采矿机电气故障基本杜绝,平均截割速度由MG400/870-WD型的0.5m/分提高到1.2m/分,截齿消耗30个/千吨降低为20个/千吨。综上可以看出,采矿机初步推荐选型即MG400/870-WD功率偏低,在后期选型时需适当提高功率。

3.2.3 刮板输送机

试验初期,刮板输送机连续出现圆环链磨损、断裂情况,主要原因:一是未及时调整刮板机链子松紧度,机头、机尾电机拖动配合不协调;二是铝土矿泥化后积存底槽固化,刮板输送机停运再次启动时,阻力大,造成断链。通过调整刮板输送机工况点,从根本上解决了刮板输送机断链问题。刮板输送机存在问题主要表现在溜槽中底板、槽帮钢,链轮、链条、刮板等关键部位磨损严重、备件消耗偏高、检修换件频率高等。

图3 刮板机链轮及尺轨磨损情况

针对上述问题,刮板运输机机可采用在关键部位需采用耐磨材质,优化槽体结构设计,链轮改成分体式,增加溜槽中底板厚度等措施以减少磨损或便于维修更换。

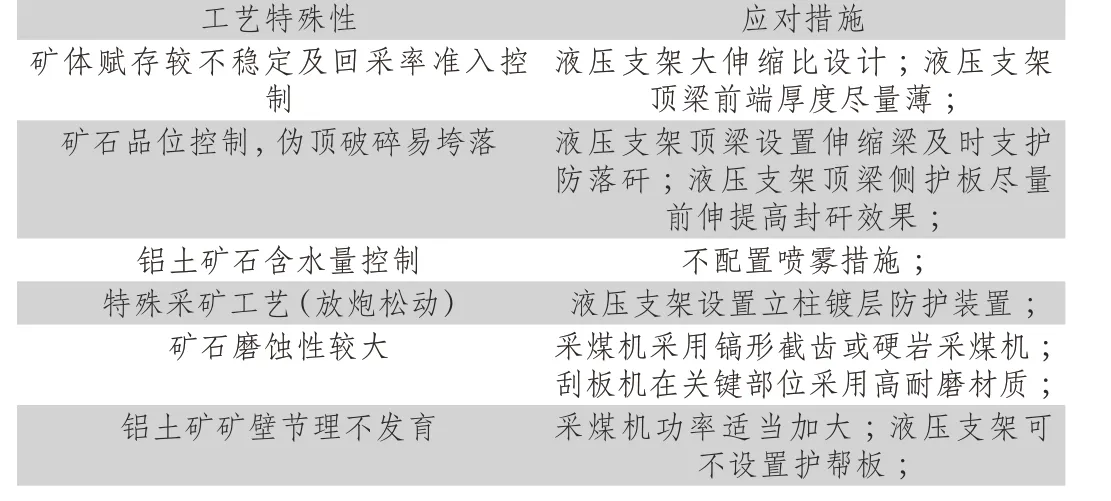

3.3 改进措施

根据上述工业性应用情况,铝土矿综合机械化开采在设备选型、品位控制、井下开采环境及应对措施等方面相对于煤矿都具有其自身特殊性,在实际推广应用过程中需要关注以下几个方面并进行改进:

表3 铝土矿综采工艺特点及改进措施

4 总结

通过分析瓦厂坪铝土矿地质赋存和矿山设计生产能力等条件初步确定了综采设备的相关型号。通过工业性试验验证设备配套适应性及合理性,发现采矿机选型推荐功率偏低、刮板机关键部位耐磨性不足等问题。根据工业性试验结果总结了铝土矿综采工艺特点提出相应改进措施,为综采工艺在铝土矿中的推广提供了重要的实践参考及改进方向。