关于红土镍矿湿法冶金工艺现状及前景的思考

曹 林

(新疆新鑫矿业股份有限公司阜康冶炼厂,新疆 昌吉 831500)

伴随社会经济的飞速提升,镍的需求量不断增加,现如今,大部分镍产量进一步取自于硫化镍矿,但是硫化镍矿资源持续减少,这类供需矛盾日渐凸显[1]。红土镍矿储量很多,容易开采,是以后镍的核心来源,实现红土镍矿资源的全面开发以及利用拥有关键的现实意义。红土镍矿主要是由含镍的岩石经蚀变、浸淋、富集与风化而成,重点是由硅、铝与铁等共同构成的矿石。这项工艺涵盖湿法冶金以及火法冶金,湿法冶金工艺拥有一系列优势,如金属回收率高、环境污染小、能耗低等。

1 红土镍矿湿法冶金工艺及现状

1.1 火法工艺以及湿法工艺

火法冶金重点是指在较高的温度下借助于冶金炉将有价金属以及精矿里面的很多脉石进行分离的各项作业。其核心原理是,红地镍矿包含氧化铁、氧化铬、铝以及氧化镍等氧化物。氧化镍首先实现还原,凭借这个原理能够开展缺碳操作,红地镍矿石中基本全部的氧化镍都能够还原成金属,进而实现镍富集的终极目的[2]。湿冶金是有机溶剂萃取、杂质分离以及化学处理、金属与化合物进一步提取到酸性溶液中的过程。湿冶金很早就已经产生,且现实运用时间很长,至今为止也不是十分成熟。如今大部分研究者都对这种方法进行重点研究,希望可以研究出更好的湿法冶金手段。

1.2 加压酸浸工艺

这项工艺的具体流程是:对红土镍矿进行破碎,然后磨细制浆;在高温以及高压环境中,采取稀硫酸把红土镍矿里面的铁、钴、铝、硅、镍等不断浸出;经过调整溶液的酸碱值等对反应条件进行控制,推进硅、铝以及铁等元素进一步产生水解反应,然后通过沉淀的方式不断析出,最后进入渣里,镍以及钴选择性地进入浸出液;浸出液采取硫化氢实现还原以及中和处理,浸出液里面的镍与钴进一步生成镍与钴的硫化物,并且采取沉淀的方式不断析出;通过以前的工序,镍与钴的硫化物就能够生产出终极产品[3]。

加压酸浸工艺的主要优点就是镍与钴的回收率都超过90%。一般来说,这项工艺能够处理红土镍矿,在MgO含量不高的褐铁矿型红土镍矿中很适用。当矿石里镍与钴的含量不变的时候,MgO含量对稀硫酸的消耗量产生了极大的影响,从而对这项工艺的生产成本产生了影响。红土镍矿的矿物构成影响了这项工艺的金属回收率,这项工艺比较适合处理以针铁矿为核心的矿石。在加压酸浸的整个过程中,溶液里面的硅、铝与镁等容易出现沉降,对管道进行堵塞,需第一时间开展清理,对生产效率产生了直接影响。高压酸性环境对设备的要求很严格,同时生产过程中设备以及管道等存在严重的腐蚀现象。

1.3 还原焙烧-氨浸工艺

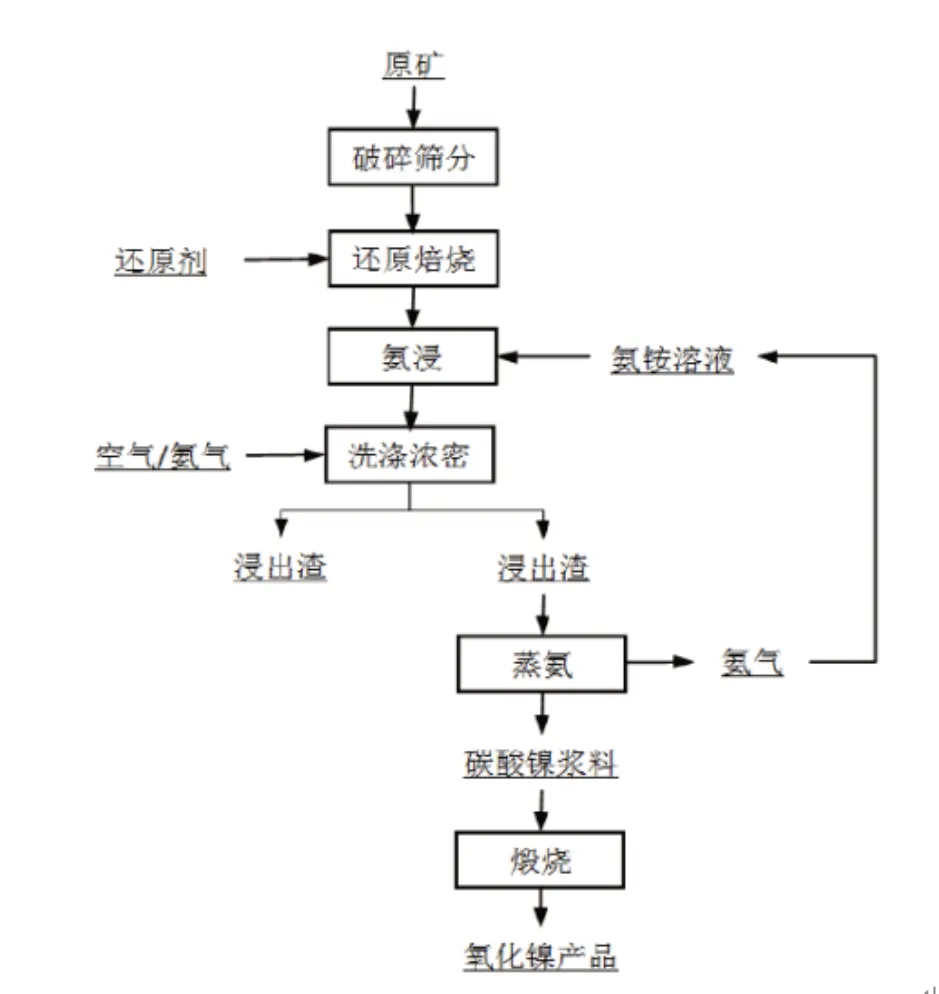

这项工艺的核心原理是把钴、镍以及一些铁不断还原为合金,其中褐铁矿里面的很多铁在还原以及焙烧过程中转变成磁铁矿,蛇纹岩里面的铁几乎不被还原。通过若干级逆流氨浸,金属钴、镍与氨共同构成络合物钴氨、镍氨,铁氨产生后水解沉淀成氢氧化铁,选择性浸出了镍与钴。浸出液通过干燥、蒸氨、煅烧以及净化对氧化镍产品进行制备。氨浸法的主要优势是碳酸铵溶剂腐蚀性很小以及易回收利用[4]。同时,在这项工艺的开展过程中,矿石里面的镁不被还原以及浸出,比较适用于Mg含量很高的红土镍矿的处理。可这项工艺的能量耗损很高,镍与钴的回收率不高。至今为止,全球只有几家工厂采取这项工艺对镍红土矿进行处理。具体的工艺流程如图1所示。

图1 还原-焙烧氨浸工艺流程图

2 湿法工艺存在的问题以及新兴工艺

2.1 湿法工艺的难题

高压釜结垢的产生、氧化程度以及矿物因素等问题是高压酸浸效率的核心影响因素,有效处理这些问题,才可以使高压酸浸尽早投入使用。还原焙烧是将铁不断还原成Fe3O4,如此便于使用磁选进一步除去铁,在氨浸过程中应该先对FeO进行溶解,因为存在这种问题,所以氨浸法基本用来处理表层的红土镍矿,就不适用于处理铜与钴含量比较高的红土镍矿,这极大地阻碍了氨浸法的大范围应用[5]。要想解决碱浸法的相关问题,就需要控制好固液比以及温度等。假如可以及时解决这些问题,则湿法冶金将会尽早投入使用,如此能够更好地提升镍的生产效率,推动社会的迅猛发展。

2.2 直接焙烧

直接焙烧一般包含直接焙烧、加碱性物质实施焙烧两种方式。加碱性物质实施焙烧主要是指将碱性物质加入到红土镍矿中实施焙烧,处理之后的矿物结构会出现变化。这种焙烧方式能够使镍的浸出率获得提升。加碱后浸出工艺对设备的要求不高,设备开支不高,设备使用寿命也会进一步延长,同时能够浸出其他金属,可以实现其他金属的有效利用。直接焙烧主要是指对红土镍矿直接开展高温焙烧,进而实现矿物的改性。试验明确表明,红土镍矿经过300℃高温焙烧后浸出,镍的浸出率能够达到93%,不过温度大于300℃的时候,就会影响浸出率。

2.3 微波应用工艺

对于物质的加热,微波拥有一定的选择性,因此在红土镍矿的浸出过程中能够采取微波实施加热,同时还不会对其他物质进行加热[6]。微波在加热过程中既具有一定的选择性,也能够对矿石里面的水分进行去除,如此能够减少工作量。部分研究人员将微波以及酸浸配合使用,能够使镍的产率获得充分提高,同时由于微波能够提升酸浸的便利性,于是减少了成本。

2.4 氯化法工艺

氯化法浸出主要是指把氯化剂和红土镍矿进行混合,然后投进反应釜中再加水,在一定的条件下开展反应,使红土镍矿里面的金属进一步转化成氯化物,接着再提取出金属的冶金手段。部分研究人员经过对红土镍矿进行氯化焙烧处理,进一步发现镍的浸出率可以达到大约92%,而铁的氯化能够降低到大约2%,这是一项有实际意义的突破,为未来湿法冶金提供了越来越多的选择以及可能,氯化法浸出能够对任何品位的红土镍矿进行处理,尤其是将这一方法运用到低品位的红土镍矿中,可以充分提升效率。

3 红土镍矿湿法冶金工艺的前景

伴随未来镍需求量的日益上升,红土镍矿是镍的核心来源,红土镍矿的有效开发以及利用、低成本是镍工业的核心发展方向。优质的红土镍矿被提前开发以及利用而持续减少,湿法冶金工艺更加适用于处理低品位的红土镍矿。伴随环保要求的日益严格,红土镍矿的相关处理工艺应该更好地满足低排放与节能的要求[7]。在对红土镍矿进行湿法冶金处理时,伴随着废渣以及废水等废弃物的进一步排放,一定会极大地影响环境。红土镍矿湿法冶金的重要发展趋势是有效利用废弃物,更好地实现清洁生产。

还原焙烧-氨浸工艺中镍以及钴的浸出率不高,并且对红土镍矿的原料要求很高,现如今只运用于几家工厂的工业生产中,且这些厂家都是1970年代前所建设,近几十多年的工厂较少采取这种工艺,此工艺不能变成湿法冶金工艺进一步处理红土镍矿的主流工艺。

加压酸浸工艺能够全面回收镍与钴,且镍与钴的回收率都能够高达90%,如果把钴的价值计算在内,有望充分减少这项工艺的生产成本。然而此工艺对设备的要求很高,投资成本很大,随着压力釜制造技术日益成熟,工艺装备水平逐渐提升,此工艺的优点会愈发突出。尤其是对钴含量较高的红土镍矿进行加压酸浸工艺处理,其经济价值的核心优势更显著。于是,加压酸浸工艺的持续优化是湿法处理红土镍矿的核心发展方向[8]。

相比于加压酸浸工艺,常压酸浸工艺操作简单,容易控制,投资成本不高,然而元素的浸出率不高,浸出液难以分离,阻碍了这项工艺的工业化运用[9]。常压酸浸工艺进一步处理红土镍矿之后形成的氢氧化镍或者硫镍,能够作为镍精炼厂的生产原料,这类经营方式的创新拥有一定的参考价值。

4 结语

总而言之,金属镍对一个国家的生产以及发展很关键,在石化、交通、航天、能源以及国防等行业拥有关键作用,是这些行业的核心原料,用于生产高温合金、不锈钢、磁性织物以及电磁屏蔽材料。红地镍矿属于氧化镍矿,世界大多数镍矿都储存在红土镍矿中,然而品位不高,熔炼效率较低,可湿法回收率很高,于是红土镍矿的开发以及利用技术也经过火法冶炼,进一步转变成湿法浸出金属。