浅谈大米加工厂风网设计

周鹏云,张 旭

(扬州牧羊粮食机械有限公司,江苏 扬州 225127)

大米加工厂设备能否正常有效运行除设备性能以及操作因素外,其中的风网也起到很关键的作用,在稻谷的输送、筛分等加工过程中,不可避免要产生粉尘,如不采取有效的风网除尘措施,任其飞扬,就会污染作业场所和室外环境,对人体的健康、机械设备、电器元件都有很大的危害;随着国家环保法律法规的不断出台,保护环境和改善操作人员的工作条件,已成为当今粮食加工企业的重要任务。本文就大米加工厂主要几种风网设计进行分析,以供同行参考。

1 稻谷清理段除尘风网设计

1.1 吸尘点的设置

稻谷清理过程中要对下粮部位多设吸尘点,同时要考虑加强吸风,加强易漏、易损部位的吸尘点设置,如初清筛、前路提升机底座和缓冲仓等,选择合适的吸尘点位置,设计合理的吸尘罩的结构形式,做到下粮时扬起来的灰尘能被及时吸走,旋振筛或自衡振动筛小杂要设计吸风装置,把灰尘等轻杂吸走,以避免灰尘外扬,杜绝过多过滥设置吸点(单组风网组合吸尘点数量尽可能不超过30个吸尘点),以免导致吸风部位重点不明确,从而降低吸风除尘效果。

1.2 风网风速及设备吸风量的确定

笔者通过多年的设计经验认为,除尘风管风速以14~16 m/s为佳,此范围风速不易造成风管尤其是水平风管内的灰尘沉积,从而减轻了操作人员的工作难度,确保除尘风网正常运行。各清理设备吸风量一般配置:下粮坑吸风量不低于12000 m3/h,并设置单独风网除尘;提升机吸风量不低于300m3/h;清理筛吸风量可按下式计算:

Q=B×4 500

式中:Q为清理筛每小时所需吸风量,m3/h;B为筛面宽度,m。

由上式可知,清理筛吸风量仅与筛面宽度有关系;筛面越宽,所需吸风量越大;其它设备按设备说明书要求设置吸风量。

1.3 灰尘沉降次数和风网除尘设备的选择

对于除尘风网中灰尘的沉降,还是应采取能达到环保要求二次沉降方式,即先采用刹克龙进行粗沉降,然后再通过高压脉冲布袋除尘器除尘,风机放在最后,减少粉尘对风机叶片磨损,延长风机寿命。

对于除尘风网中的各类设备,应选择功效较高、成本低的设备,这样既可确保除尘效果,又可降低动耗和投资成本,除尘风网风机应选择中、低压风机,尽可能避免使用高压风机,以减少动耗和噪音;刹克龙应采用沉降效果好的55型或60型刹克龙,脉冲除尘器应采用目前国内较为先进的,带有防静电效果的高压脉冲除尘器,该设备清灰效果好,检修维护简单,性价比高。

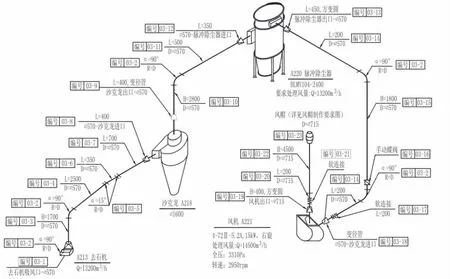

2 去石机吸风风网设计

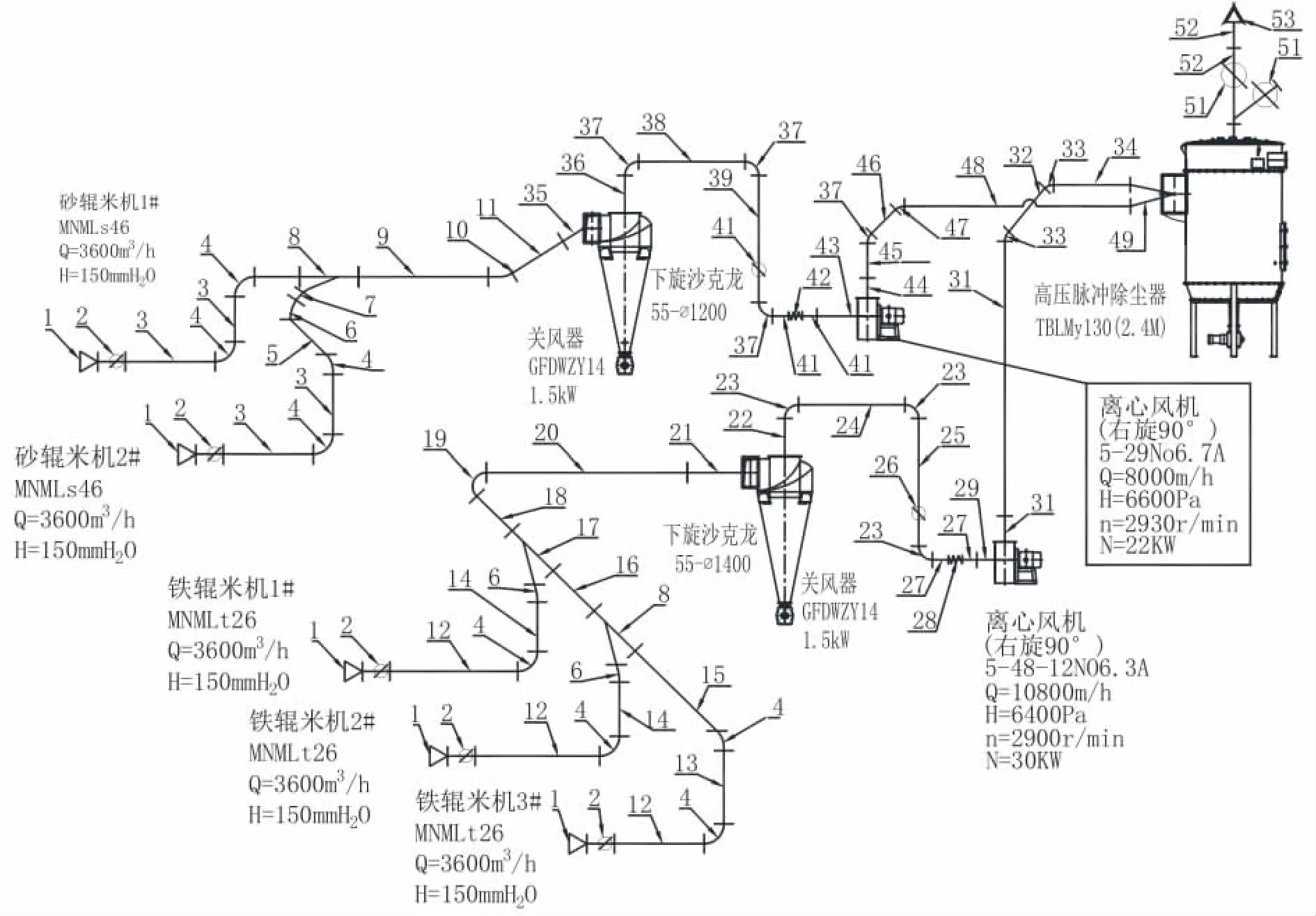

去石机是根据砂石与稻谷的比重及悬浮速度不同的特性,利用具有一定运动特性的倾斜筛面和通过鱼鳞孔的风力使得石子和稻谷分离,因此去石机是离不开吸风的设备,对风量要求比较高,建议每台去石机设计成独立风网,以确保设备的良好工作状态,风管风速以 14~15 m/s为佳;风网实例如图1。

图1 去石机独立吸风风网实例

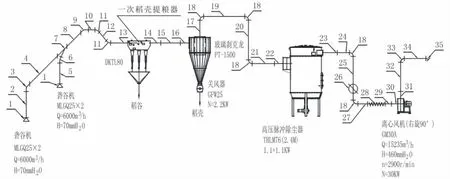

3 砻谷机稻壳分离风网设计

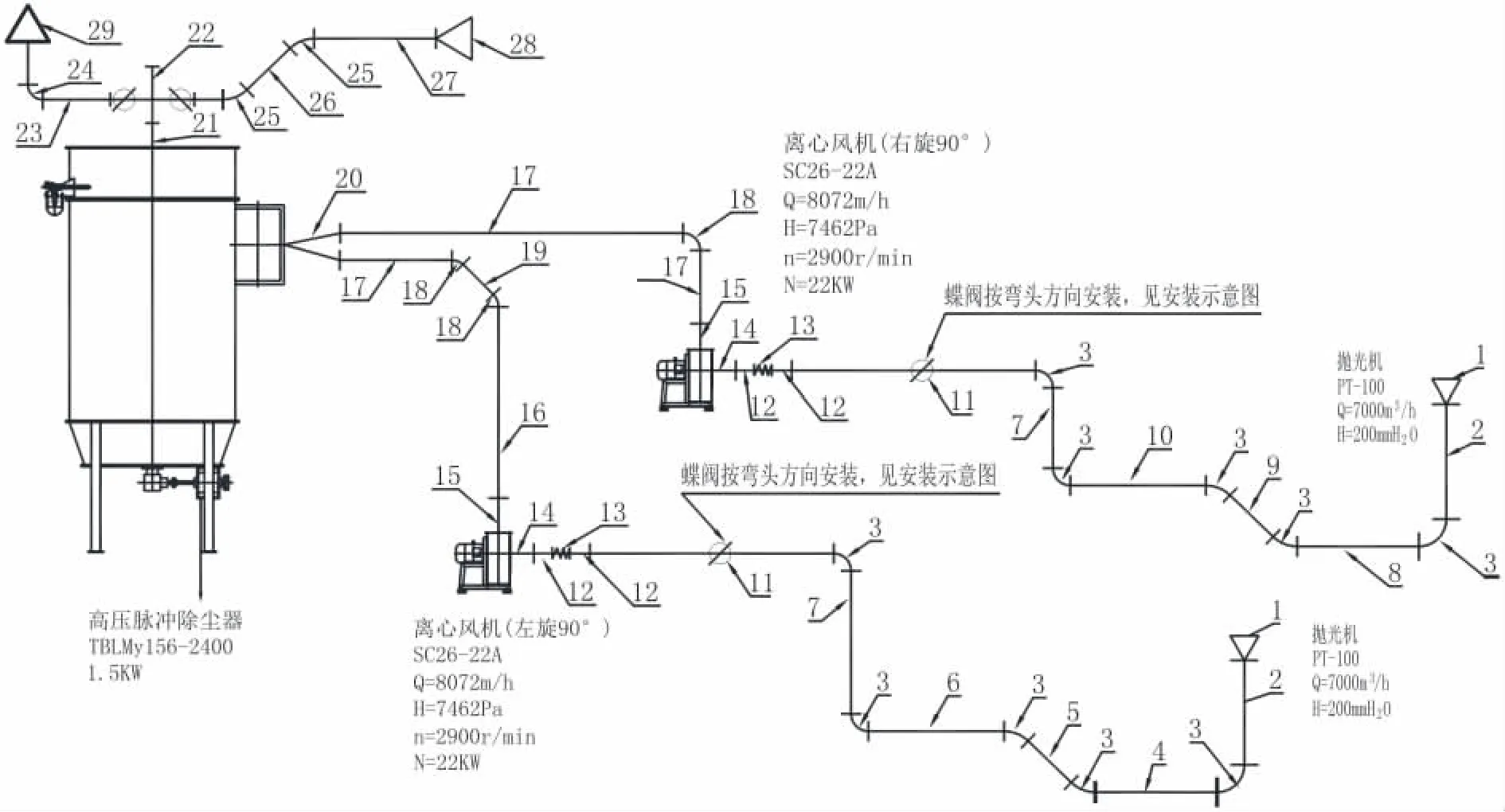

对于砻谷机的谷壳分离目前有2种形式,一种是砻谷机自带分离结构;一种是不带分离结构,需要另外设计风网把稻壳吸走分离。大部分碾米厂采用的性价比高的第二种方式的砻谷机,这种砻谷机不仅价格低,操作和维护也十分方便。谷壳分离风网风管风速不能过高,过高不仅会使稻壳含粮造成浪费,而且会造成风网管道磨损快,建议风速以 15~16m/s为佳,稻壳风网管道建议采用2 mm碳钢管内贴8 mm白玻璃,不仅耐磨,而且美观实用;“稻壳含粮”、“谷糙混合物含稻壳”两项工艺指标难以同时保证,为了避免稻壳含粮,通常会在风网中设置稻壳提粮器,稻壳提粮器有两种形式,第一种是一次稻壳提粮器,直接安装在风网管道当中,风网实例如图2所示,此种形式能起到一定效果,但是需要经常调节,操作较为繁琐;第二种形式是二次稻壳提粮器,在稻壳沉降后直接进入稻壳提粮器提取稻壳中的稻谷,风网实例如图3所示,此种形式提粮效果非常好,建议稻壳提粮工艺采用二次提粮技术;在实际设计时常把前路旋振筛和去石机等风网刹克龙下料与稻壳合并后统一提粮,大大提高了经济效益,减少浪费。

图2 砻谷机一次稻壳提粮器分离吸风风网实例

图3 砻谷机二次稻壳提粮器分离吸风风网实例

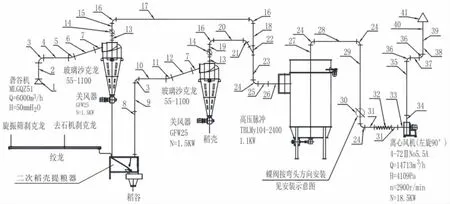

4 碾米机吸风风网设计

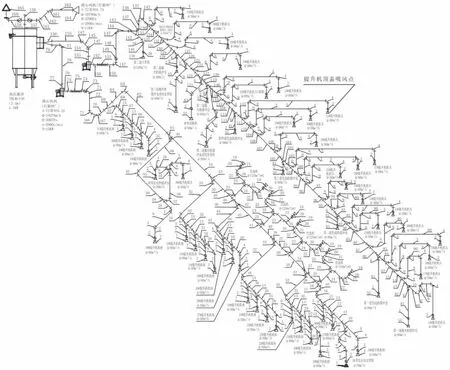

目前大米加工企业普遍采用强拉风低温碾米生产技术,若排糠风机风量小、风压低,会导致碾米机的碾白室内产生的米糠不能及时排出,不仅影响大米的加工质量,而且还将造成米温升高,促使米粒的机械强度降低,产生大量的碎米,因此,在排糠风机机型选择时必须考虑一定的余量(建议15%~20%的余量),尽量少用大小头、变径管、弯头、三通及弯曲管路等,尽量缩短排糠风网管路及水平管路的长度,恰当设置风网管路的风速(建议风速21~24 m/s)、刹克龙、高压布袋除尘器(建议布袋采用防水、防油和防静电的三防布袋)及排糠风机的型号规格尺寸等,以便碾米设备获得优良的工艺性能。大多数米厂采用多级轻碾工艺,在设计米机组合风网时建议不超过3台米机,米机数量超过3台组合时,可以采用2台风机做动力,之后风网并入1台高压脉冲除尘器,风网实例如图4所示。

图4 碾米机组合吸风风网实例

5 白米抛光机吸风风网设计

抛光机主要作用是去除粘附在白米表面的糠粉,使白米表面光洁,提高成品米的外观色泽,改善大米的食用品质,同时延长大米的货架期,保持米粒的新鲜度,使大米表面抛光后产生淀粉预糊化和胶质化,达到去除糠粉使白米表面光洁的目的,其中风网起到很重要的作用,白米抛光机风压一般要求在2 500~3 500Pa,风网管路的风速建议 20~24 m/s,为了保证抛光效果,单台白米抛光机建议对应单台风机吸风,抛光机产生米糠量不多,两路风网合用1台高压脉冲一级除尘足以能满足使用要求,省略掉刹克龙可降低投资成本,又可降低运营成本。风网实例如图5。

图5 白米抛光机组合吸风风网实例

6 大米段除尘风网设计

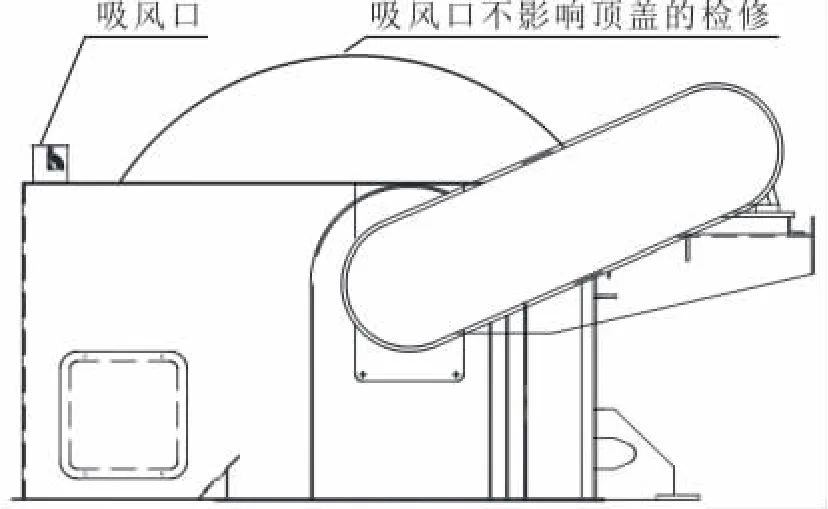

大米段除尘风网设计类似于稻谷段除尘风网,风管风速以14~16 m/s为佳,此风网吸尘点的设置有很大的讲究,除了在设备、缓冲仓和提升机机座处外,还有大米段提升机顶盖一定要设计吸风,要把提升机内水汽和热气吸走,否则提升机内会产生糠粉挂壁,会污染大米;提升机顶盖设计吸风不能影响顶盖检修,吸风点设置如图6所示,此段风网使用高压脉冲一级除尘即可,风网实例如图7所示。

图6 提升机顶盖吸风口布置示意图

图7 白米段除尘风网实例

7 强化操作管理措施,保证风网正常有效运行

为保证车间文明生产和达到国家环保要求,需做到以下几点:

(1)制定严格的除尘风网开、停机程序,以确保风网设备及风管管件的正常及寿命,制定严格的管理规章制度,加强操作人员工作责任心和环保意识。

(2)加强风网的定期检查和管理,早期发现和排除风网效率下降的隐患,加强风网设备的定期检查和管理,尤其是管理好关风器的防堵塞及保证正常运行状态、保证刹克龙进风口及出杂口防堵塞等。

(3)做好除尘设备的操作和定期维护,如风机正常运转、风叶磨损程度、传动机构的效率等,加强风网管路操作和维护,做到定期对风网管路清理维护。

(4)加强风网中各风门的操作和维护,做到操作自如,各风管中风量配备适当,同时,防止风门出现堵塞现象,而引起造成各风管内风量失衡,确保除尘风网的正常运行。

总之,大米加工厂的风网设计是一个系统工程,我们要根据通风除尘设计手册,对设备参数进行仔细研究和分析,结合实践经验,不断完善大米加工厂的风网设计,保证大米车间干净卫生和文明生产。