基于数字图像相关方法的L450管线钢单轴拉伸变形研究

薛 河,张永刚,侯 成,王 帅,张雨彪,杨永杰

(1.西安科技大学 机械工程学院,西安 710054;2.西安交通大学 机械结构强度与振动国家重点实验室,西安 710049)

0 引言

结构完整性分析是关键机械结构安全使用的重要保证之一,准确测量实际工程结构中的材料力学参数是评价结构完整性的重要依据[1-4]。通常利用单轴拉伸试验来完成材料力学参数的获取,其中应力应变数据的准确测量是获取材料力学参数的关键,尤其在单轴拉伸试验的应变测量方面。传统测量应变的方式有引伸计法、应变片法等,但这些方法存在测量范围有限、测量工具安装误差大、无法捕获材料发生颈缩后的特征等局限性[5-7]。数字图像相关(Digital Image Correlation,DIC)方法作为一种非接触式高精度测量方式,基于计算机视觉技术进行图像处理和数值计算,获得不同尺度的全场变形和应变场[8-9],规避了传统测量方式的大部分缺点,使拉伸试验最终获取的材料力学性能更为精确。

DIC方法的首次提出是在20世纪80年代,被用作激光散斑计量中表面位移分量的测量[10-11],基于数字成像和数据处理技术的快速发展,数字图像技术已经成熟并作为一种有效的参数测量方法。近年来,它被越来越多地应用于研究材料试验的变形行为、残余应力和裂纹的扩展等方面。李庆生等[12]通过DIC方法得到锆钛复合板焊接接头各区域局部应力-应变曲线,发现焊接接头弹性模量和屈服强度最高位置在焊缝区,母材处最低,在拉伸最后阶段,试样会在母材处发生断裂。ZHU等[13]利用微型环芯切割和DIC方法研究了热障涂层(TBC)中的残余界面应力。祝小龙等[14]通过 DIC方法测得27SiMn钢板拉伸全应力-应变曲线及相关力学参数,并对应力应变曲线、变形特征和破坏形态进行了分析。YU等[15]对碳纤维增强聚合物(CFRP)层压板、高强度钢(HSS)板和安全带(SAF)板材料钢梁开裂的疲劳行为进行了试验研究,采用DIC系统来检测裂纹前部附近的应力应变分布,得到了不同改造方案样品的失效模式。付磊等[16]通过DIC方法测出了拼焊板拉伸过程中的应力应变值,并结合塑性力学理论推导了应变硬化指数与主次应变值的计算公式,求出焊缝区和两个热影响区的材料参数。曹广龙等[17]通过DIC方法对铝合金焊接接头拉伸性能进行了研究,得到焊接区在拉伸时的连续屈服强度曲线。

本文按照 GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》对石油天然气管道用钢L450管线钢标准板状拉伸试样进行拉伸试验。由于传统引伸计得到的结果是整个标距段上夹持部分的整体应变变化情况,而应变片获取的是局部某一较小面积的应变变化,应变片与DIC方法在测量结果的表现方式上具有相似性,所以文中采用应变片与DIC两种方法来测量应变,对比两种方法在局部位置测试应变的区别,并分别使用DIC和应变片法测得的数据,利用有限元分析软件ABAQUS对单轴拉伸试验的过程进行数值模拟。通过对比分析两种测量结果,验证两种方法的一致性与可靠性,为DIC方法在材料试验领域及弹塑性有限元分析中的应用提供一定的参考。

1 物理试验

1.1 试样制备

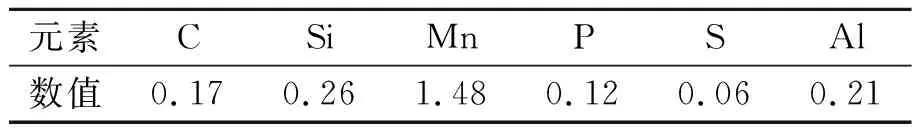

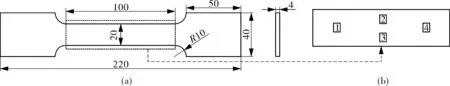

试样采用3块L450管线钢薄板,L450钢化学成分见表1,制备过程严格依照GB/T 3274—2017《碳素结构钢和低合金结构钢热轧钢板和钢带》,材料交付前经退火、酸洗、及精整处理,采用线切割加工完成,其几何形状尺寸见图1(a)。

表1 L450钢主要化学成分

图1 试样形状尺寸与应变片位置示意

表2 BX120-3AA应变片参数

试验中采用的应变片为BX120-3AA的电阻式应变片,粘贴位置见图1(b),应变片具体参数见表2。

1.2 DIC方法测量原理

DIC方法是一种基于计算机视觉技术的图像处理和数值计算的变形测量方法,将所拍摄的承载灰度信息的散斑图像通过建立变形模型和应用相关函数进行匹配运算,对变形前后的图像像素进行逐点匹配,得到被测表面的位移场和应变场信息。该方法不但具有非接触、全场测量等光测方法的特性,而且具有对测试环境要求低、实施简单、测量范围广等优点[18-24]。

1.3 试验过程

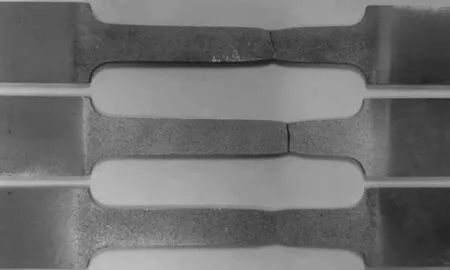

为了验证试验的可重复性,将试样记为L-01,L-02,L-03三组完成拉伸,该试验在MTS-LPS.105型试验机上进行,试验机拉力传感器精度为0.01 kN。为获得试样的全过程应力-应变曲线,试验以位移控制方式进行加载,通过应变片和DIC两种方式完成应变测量,DIC方法拍摄的频率为5 Hz,拉伸试验设备如图2所示。为保证高分辨率照相机能清楚追踪待测表面的独特散斑图像,在试样装夹前,表面要作喷涂哑光漆处理,喷涂时保证均匀、随机、高对比度,以提高散斑质量[25],处理后试样表面如图3(b)所示。试验所用高速摄像机摆放位置与试样正确夹持后中心位置平齐,散斑图像显示与存储使用软件Vic-2d,调整两侧冷光灯亮度,微调相机焦距,直至软件界面显示散斑画面紫色为95%以上,试验开始前拍摄一张空载照片用于建立参考位置。试验前后的试样如图3所示。

图2 试验设备

(a)原始试样

(b)带散斑的断后试样

2 有限元仿真试验

2.1 材料模型与载荷模型

以板状拉伸试样为研究对象,采用有限元软件ABAQUS对拉伸试验进行仿真,绘制板状试样几何模型,分别在试样上设置左端固定与右端加载点,加载点与试样上表面进行了耦合,以保证加载条件与物理试验一致,通过模型右侧加载点水平右移模拟试样的拉伸过程,对试样施加35 mm的水平位移值,以保证材料到达屈服状态。数值模拟所需材料力学性能参数分别来自DIC与应变片两种方法测量数据。

2.2 网格模型

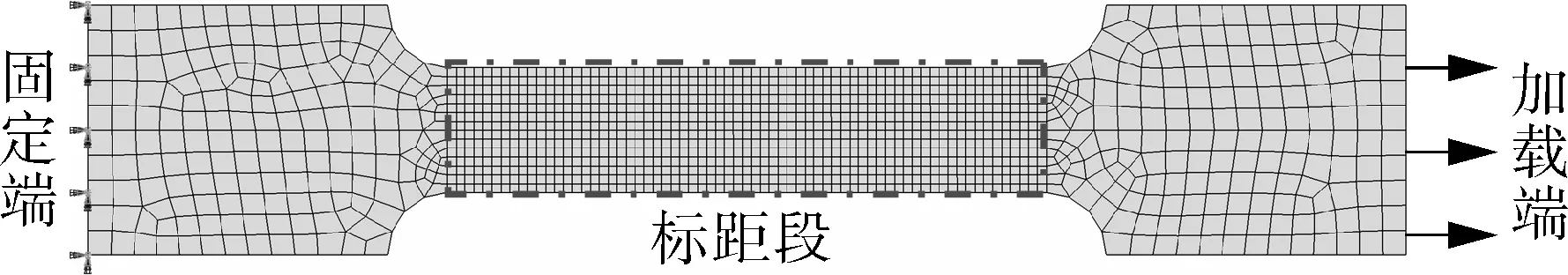

板状试样有限元网格模型如图4所示。试样标距段网格采用六面体结构化网格,两端均采用六面体网格扫略完成,由于试样标距段位置处会出现较大应力梯度,所以对标距段进行适当的网格细化,以便获得较为准确的拉伸数据。网格过渡良好,无畸变存在,单元类型为8节点三维实体单元(C3D8),网格单元总数为2 640。

图4 有限元网格模型

3 试验结果与分析

因DIC方法拍摄的为整个试验进程,频率为5 Hz,拍摄全程图片数量达上千张,为缩短处理时间,对散斑图片间隔数量为100张等距提取,特别地,对屈服阶段的照片进行了间隔10张提取,更加明显地表现屈服特征。将筛选出的照片重新排序、导入Gom correlate软件进行分析,选取与所贴应变片位置基本一致的点获取相应的应变信息,分析该位置整个拉伸试验过程的应变变化情况。

3.1 物理试验结果对比分析

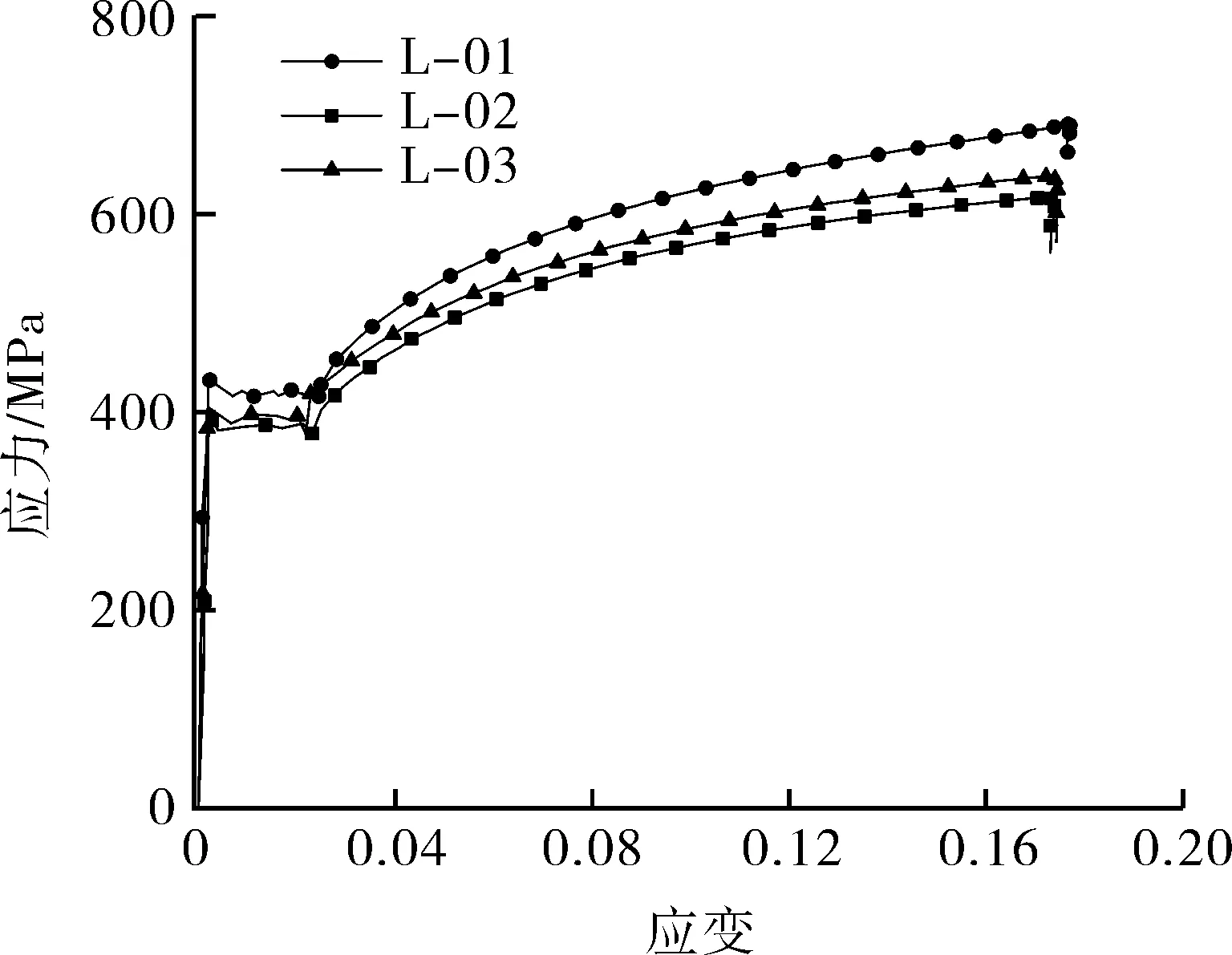

图5示出了DIC方法测得3件试样的应力-应变曲线,3条曲线变化趋势基本一致,存在的差异可能来自试样的加工误差以及DIC方法数据提取位置的细微差距,且由于DIC方法提取的应变值位于应变片2所贴位置附近,与试样发生颈缩的位置存在间距,所以该点在发生颈缩后的应变变化较小。试验误差在5%以内,具有可重复性,所以只选取其中一个试样作为分析对象。

图5 DIC方法所测3件试样的应力-应变曲线

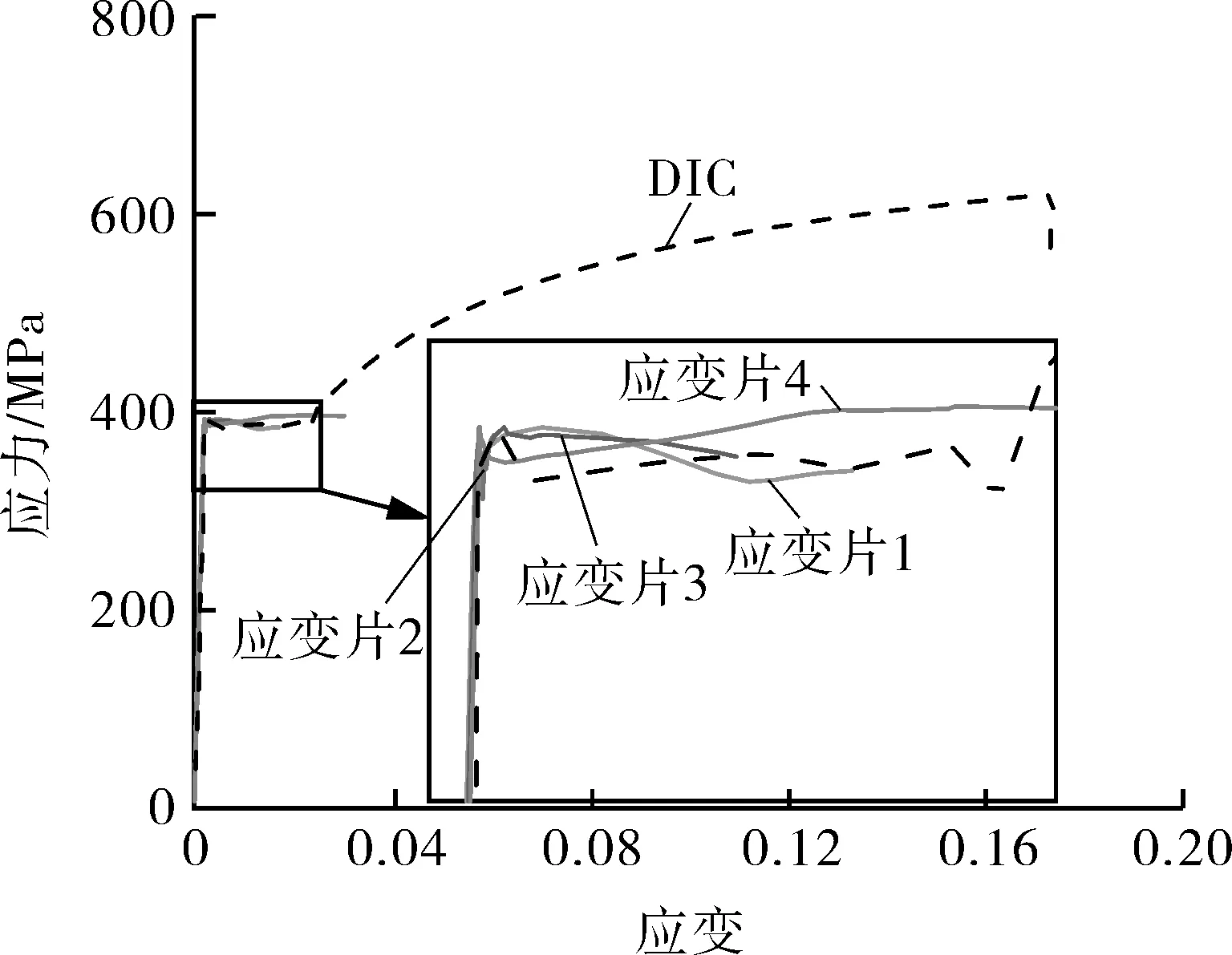

将试样L-02由应变片测得的数据处理后得到的真实应力-应变曲线和DIC方法测得的结果进行对比,如图6所示。可以看出,两种方法曲线的弹性阶段和屈服平台变化趋势基本一致,应变片与DIC方法测出的屈服点几乎重合,屈服应力都在383 MPa左右。造成4片应变片结果存在微小差异的原因,可能是应变片粘贴过程中存在的气泡和机器抖动等影响了测量精度[26]。结果表明,在应变片有效的测试范围内,两种结果可以很好地吻合,说明了DIC方法在应变片有效量程内获取的材料力学性能参数具有一定的可靠性。

图6 试样L-02应变片与DIC方法对比曲线

3.2 数值模拟试验与物理试验结果对比分析

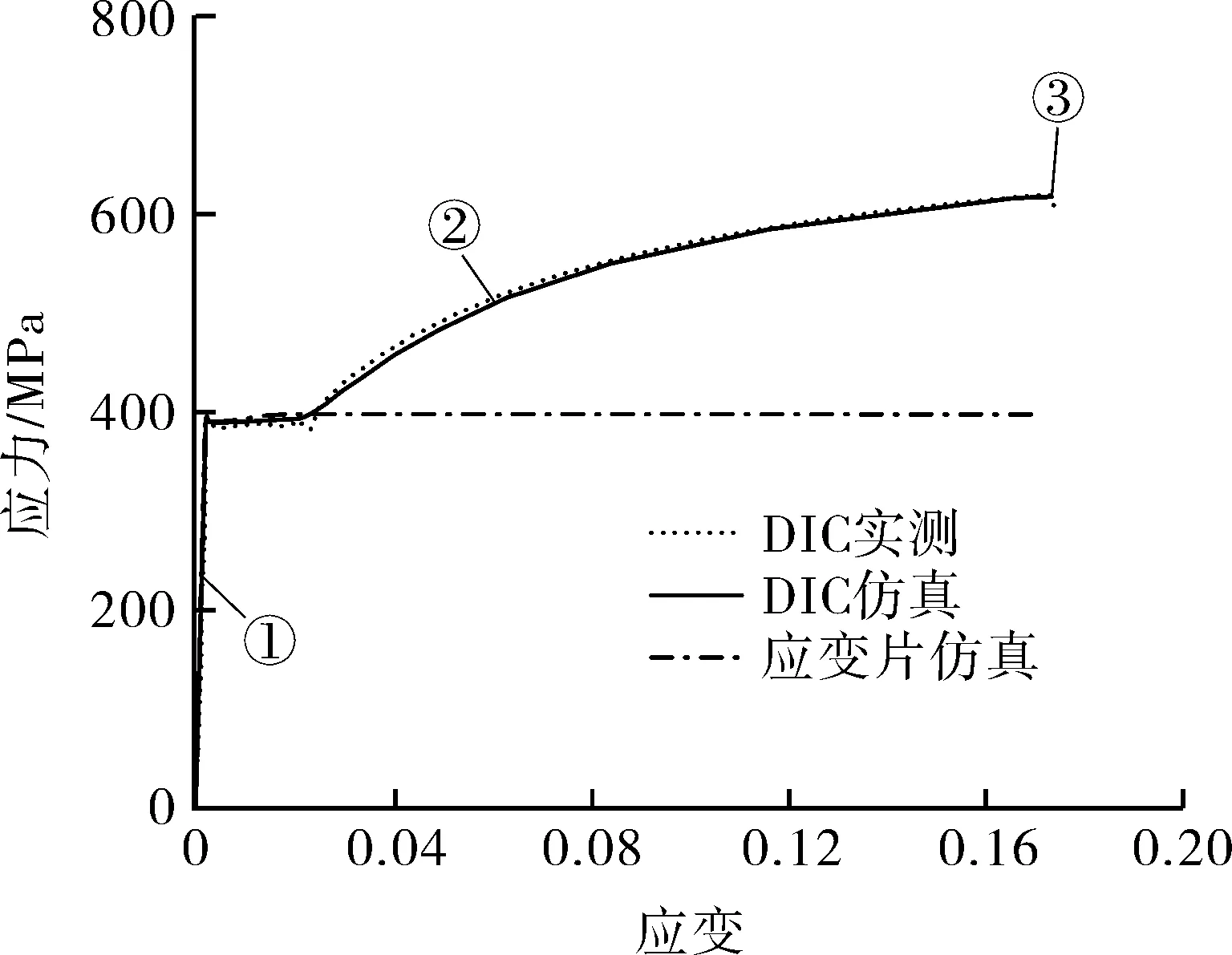

由于应变片测量结果表现趋同,选取其中一组数据作为ABAQUS模拟中的材料参数,对单轴拉伸试验进行仿真,得到试样标距段真实应力-应变曲线与DIC方法对应的ABAQUS模拟结果进行对比,如图7所示。由于应变片测量数据的局限性,其相应的模拟结果在塑性阶段的应力表现为定值,与DIC方法相差较大,可以得出应变片测量的数据作为弹塑性有限元模拟中的材料参数时,对应的数值模拟试验无法反映单轴拉伸试验的全过程;图中DIC方法与其对应的有限元仿真应力-应变曲线几乎全程重合,这证明了所建有限元模型的正确性,与物理试验进行了相互验证。仿真结果在屈服阶段至硬化阶段的过渡略平缓于DIC方法实测结果,造成这种结果的原因可能是加工工艺导致试样的实际尺寸参数与有限元模拟中使用的参数存在微小差异。

图7 有限元仿真与DIC方法试验结果对比

图8示出不同时刻试样L-02标距段的应变云图,3组云图对应的试验进程时刻位置见图7。将每组有限元结果和DIC方法结果的应变云图颜色与刻度值调至相同,在统一标准下比较,再结合图3(b)中试样断裂后的照片,发现试样在试验前中期,即时刻①和②标距段内应变均匀分布,无明显外部变形,随着试验的不断推进,应变呈现向加载端集中的趋势(见图8(c)),并且发生颈缩,直至试样断裂。时刻③中两种方法存在的偏差可能是由于试样在实际加工过程中存在尺寸误差和材料内部初始孔洞缺陷,应力集中造成颈缩阶段试验(DIC)结果应变变化集中在较小的区域内,而有限元计算过程中认为材料是均匀且连续的,模拟得到的颈缩是由于局部网格变形产生的,两种方法产生颈缩的机理不一致;此外,试验过程中DIC方法拍摄的图片与ABAQUS每一步分析步对应的试验进程可能存在微小误差,两个原因叠加造成了时刻③中试样在发生颈缩后数值模拟与DIC方法应变大小存在的差异。通过不同时刻的应变云图对比,观察到DIC与有限元两种方法获得的整体应变分布比较契合,说明DIC方法在实现拉伸试验全程应变测量方面具有一定的可靠性。

(a)时刻①

(b)时刻②

(c)时刻③

4 结论

(1)在材料变形较大的试验中,使用DIC方法进行应变测量能够在保证精度的前提下实现更大范围的应变测试,从而为弹塑性有限元模拟提供更为完整的材料力学参数。

(2)通过DIC方法与数值模拟可以获得L450管线钢单轴拉伸试验中应变分布变化的完整过程,两种方法得到的应变变化趋势在试样发生颈缩前基本一致,颈缩后的数值模拟在颈缩位置附近得到的应变略大于DIC方法测量的应变。

(3)通过数值模拟获取L450管线钢应力-应变曲线与基于DIC方法得到单轴拉伸试验的结果一致,为DIC方法在单轴拉伸试验中应用的可靠性提供参考。