航空航天先进复合材料研究现状及发展趋势

赵振宁,王辉,虎琳

(西安航天复合材料研究所,西安 710025)

1 复合材料概述及发展现状

装备研制,材料先行。随着当代技术的不断突破与发展,单一的材料性能已经不能满足使用需求,复合化成为材料基础研究的突破口。复合材料是指由金属、高分子、无机非等几类材料以不同方式复合而得的新型材料,各组分之间相互补充又关联协同,具有单一材料无可比拟的优势[1,2]。在航空航天领域中,恶劣的工作环境意味着需要性能更具优势的先进复合材料,将先进复合材料应用于航空航天领域,可以实现[3-5]:(1)装备大幅度减重。可增加有效载荷、降低能耗;(2)优异的力学性能;(3)具备在高低温环境下以及腐蚀性介质中的尺寸稳定性;(4)材料结构可设计,实现结构功能一体化;(5)可满足不同的性能需求,如电磁屏蔽、热烧蚀防护等。

航空飞行器长期的发展目标是:轻量化、高可靠性、长寿命、高效能。先进复合材料可满足航空领域对材料的需求,它的用量也逐渐成为飞机先进性的重要标志[6]。航天领域中,以高性能碳纤维复合材料为代表的先进复合材料作为结构、功能或结构/功能一体化构件材料,在导弹、运载火箭和卫星等飞行器上发挥着不可替代的作用[7,8],其应用水平和规模已关系到武器装备的跨越式提升和型号导弹研制的成败。先进复合材料的发展推动了航天整体技术的发展,主要应用于导弹弹头、弹体箭身和发动机壳体的结构部件和卫星主体结构承力件上。

2 先进复合材料类型研究热点

2.1 结构类型研究

2.1.1 点阵复合材料

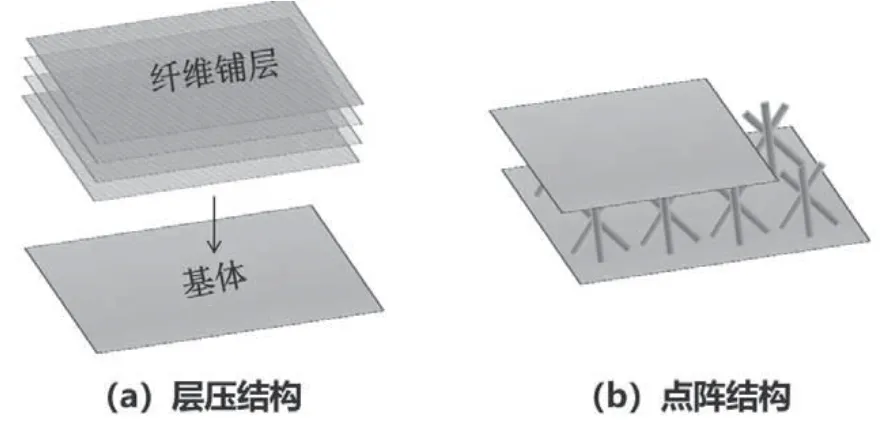

点阵结构是模拟微观分子点阵构型的一种超轻的有序结构。目前已经得到应用的类似结构有层合板、蜂窝夹芯结构,这些都属于典型的层压复合材料结构(图1a),它们存在一个明显的缺陷,即芯材与面板之间的结合力弱导致抗剪切能力不足。改善这一缺点的方法有增加面板厚度或使用性能更高的粘结剂[9],但并不能从根本解决问题。一种三维的点阵结构(图1b)应运而生[10]。

图1 两种典型的复合材料结构Fig. 1 Two typical composite structures

点阵材料的结构及功能特点有[11,12]:(1)具有超高孔隙率,满足飞行器逐渐轻量化的需求;(2)特定的杆系结构会赋予其高比强度、高比刚度、高韧性等优越的机械性能;(3)三维网架结构赋予产品吸声、减震、散热、电磁屏蔽等优异性能,之间的空隙还能够充填功能性器件,如电池、油料等,实现了兼功能与结构于一体。常见卫星热管的铺设通常需要一块基板用来起承载作用,增加了卫星的结构冗余。点阵复合材料具有90%的孔隙比,大的空穴为热管提供了铺设空间。与传统卫星结构方式相比,免去了在结构层开槽布管,既保持了结构完整性,又因工艺步骤的减少降低了研究和加工难度,使成本下降。将点阵结构应用于空间太阳能电池板,使能量转化效率提高了80~115W/kg[13]。

2.1.2 先进格栅复合材料

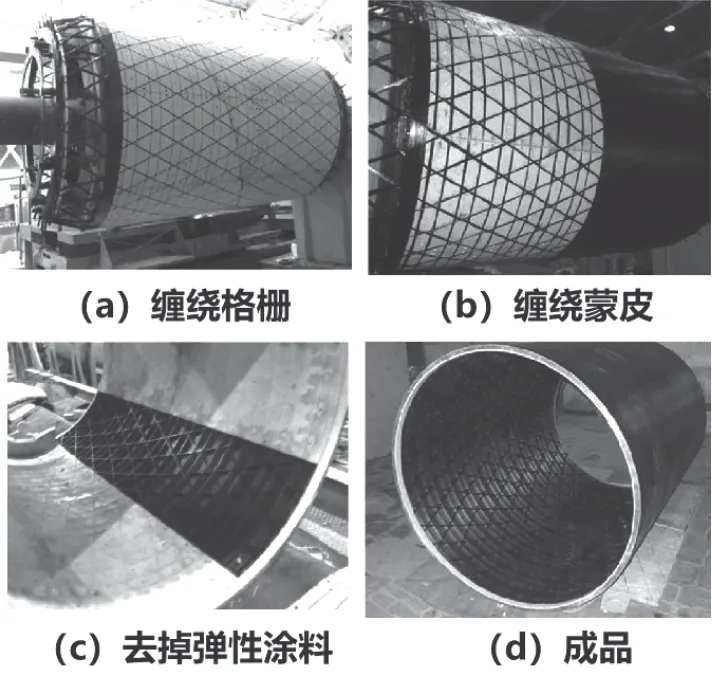

复合材料格栅结构是为航空航天领域开发的一种新型结构,其制备过程如图2所示。前苏联在1981~1985年启动类似研究,他们先将纤维缠绕成格栅,再在格栅之上缠绕蒙皮,制备得到火箭级间段。研究者发现,复合材料作为加强肋具有铝合金无可比拟的优点[14,15]:第一,它提高了材料的比强度、比模量、抗腐蚀性能;第二,纤维的使用使得材料整体呈各向异性,更有利于根据受力方式进行材料的结构设计;第三,CFRP可以采用自动化成型,降低成本的同时提高了结构稳定性,被称为先进复合材料格栅结构(AGS)。

图2 复合材料格栅结构制备过程[19]Fig. 2 Fabrication process of the composite grid structure[19]

目前,AGS已经在俄罗斯重型火箭Proton-M中广泛应用。未来将会成为航空航天领域主要的结构材料。研究表明[16-19]:

(1)格栅结构的理论设计已经趋于成熟。能够根据强度理论对大型结构进行结构优化,并成功应用。但格栅失效机理研究仅涉及到刚度破坏,对于整体结构的损伤研究还不够深入,导致无法进行针对性设计。

(2)格栅结构已满足实际应用需求。制备工艺逐步完善,已成功应用至航空航天领域的大型圆柱形构件。但由于工艺较为复杂,导致成型质量不高。

因此,研究者们需要对复合材料格栅结构强度失效理论进行深入研究,逐步完善制备工艺,以期能在航空航天领域发挥更大的作用。

2.1.3 纳米复合材料

纳米复合材料是指至少在一维上使用纳米级尺寸(1~100nm)的材料作为增强材料与基体复合而成的复合材料。材料设计与微观结构控制深入到纳米尺度后,将会大幅提升材料的性能和功能。它的独特之处在于[20]:高的比表面积和极佳的界面、材料缺陷少、低体积分数等。增强类型包括颗粒增强、片层增强、纤维增强、碳纳米管增强等。纳米复合材料极优的力学和机械性能使其作为航空航天领域优异的增强材料,成为先进复合材料研究的热点之一。

纳米材料自身优势可以改善不同类型基体的各种性能,如面内强度和刚度、断裂韧性、热稳定性等。不同的纳米增强体还可以赋予基体多种功能,如导电、导热、电磁屏蔽等。纳米复合材料应用前景虽好,但在实际应用过程中存在很多问题[21-23]。制约纳米复合材料发展的原因有以下几点:

(1)难以均匀分散。在弥散法制备纳米复合材料过程中,纳米材料通过超声波、搅拌、压光或其他机械技术直接分散在不同类型的基质中。分散过程中,受范德华力的影响,分子极易发生团聚,导致分散不均匀。在制备纳米片层复合材料时,难以剥离得到完整的片层,从而影响性能。

(2)难以定向排列。纳米管等二维材料的引入常用来增强特定方向的性能,这就需要在制备过程中对纳米材料进行定向排列。纳米尺度的微观排列难以精确控制,从而削弱增强效果。

(3)制备成本高。纳米材料本身的制备成本、与基体复合的成本均具有很高的工艺性,导致总体成本增高,限制了纳米复合材料的发展。

2.2 功能类型研究

2.2.1 热防护功能复合材料

航空发动机要求热端关键部件在1400℃以上的高温和复杂载荷下长期使用。返回式航天飞行器在大气层中会受到高速气流冲刷,火箭发动机喷管喉衬可瞬间达到3000℃的高温。因此,高性能飞行器除了对发动机性能和效率的要求之外,热防护手段的可靠性尤为重要。热防护功能材料按作用原理主要分为:①被动热防护系统,包括热结构、隔热结构等;②半主动热防护系统,包括烧蚀结构等;③主动热防护系统,包括发汗冷却、对流冷却等。目前已开发使用的热防护功能材料包括碳/碳(C/C)复合材料、陶瓷隔热复合材料、酚醛树脂基复合材料等[24]。

(1)C/C复合材料

C/C复合材料可在高于1650℃条件下应用,成为新一代超高温材料的热点。它是在一定的气氛下,将具有一定流动性的气态或液态的含碳前驱体(碳源)充填碳纤维预制体孔隙,在高温或高压作用下转化而来的。主要制备方法包括液相浸渍法和化学气相渗透(CVI)法。液相浸渍获得的碳基体硬度高,耐腐蚀性好,但密度较低、孔隙率较大。近年来,研究者们还开发了定向气流热梯度TG-CVI法、3D打印结合CVI法等,对传统制备方法进行了改进与创新[25,26]。

C/C复合材料密度小、抗烧蚀性能优良、摩擦磨损性能极佳、热物理性能优异。在服役过程中,力学性能不降反增的特点使它在航空航天领域具有很广阔的应用前景。C/C复合材料因其高辐射率使其成为一种优异的升华型烧蚀防热材料,在升华前有强烈的辐射散热作用,已广泛应用于航空航天领域的热防护材料,如应用于美国航天飞机机头锥和机翼前缘上,可在1650℃高温下使用的薄壳型碳纤维增强C/C复合材料 (RCC)。另外,C/C复合材料还应用于飞机制动部件、导弹鼻锥、固体火箭发动机喷管及喉衬等关键部件[27]。

(2)陶瓷隔热复合材料

传统陶瓷基复合材料因优异的力学性能(强度高、断裂韧性高)、热学性能(低热膨胀、耐高温)、电性能(低介电常数、低介电损耗)成为导弹天线罩的首选材料。陶瓷基复合材料常用的增强材料有碳化硅(SiC)、碳化钛(TiC)和碳化硼(B4C)、氮化硅(Si3N4)和氮化硼(BN)、氧化铝(Al2O3)和氧化锆(ZrO2)等。其中SiC陶瓷基复合材料具有低密度、耐高温、耐烧蚀和抗氧化等优异性能。高级别的碳化硅在1800℃仍可正常工作,且密度仅为高温合金的1/3,已应用至导弹再入鼻锥、机翼前缘等防热结构材料[28]。

将陶瓷隔热瓦应用于航天飞机表面热防护,可获得优异的抗烧蚀冲刷性能,但陶瓷材料韧性差,需对其进行增韧改性处理。TUFROC(Toughened Uni-piece Fibrous Reinforced Oxidation-Resistant Composite, 增韧型单片纤维增强抗氧化复合材料),属于一种先进非烧蚀隔热材料,用于波音承制的轨道飞行器X-37B上,并将用于追梦者小型航天飞机上(见图3)。TOFROC作为一种先进陶瓷隔热瓦,解决了早期航天飞机使用RCC材料在耐温性能、强韧化性能和制备尺寸等方面的缺陷,基本突破了航天飞机的薄弱环节,不仅能够承受航天器再入大气层时产生的高温,还解决了材料在高温作用下的热裂和抗氧化等瓶颈问题[29]。

图3 左图为喷枪试验六角形TOFROC隔热瓦右图为返回地面的X-37BFig.3 The picture left shows the hexagonal TOFROC insulation tile tested by spray gun The picture right shows X-37B returning to the ground

TOFROC具有三个优异的特点:一是能耐1700℃的高温,且材料可重复使用;二是密度低,仅为0.4g/cm3,满足航天结构件高性能轻量化的要求;三是制造周期短、成本低。TOFROC作为世界唯一可重复使用的低成本热防护系统,使其成为高性能航天飞行器热防护材料的杰出代表。

(3)酚醛树脂基复合材料

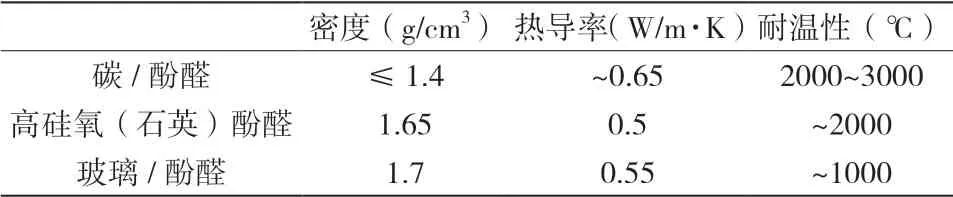

酚醛树脂除了具有良好的耐热性、耐烧蚀性能和力学性能之外,原料来源广、低成本的特点更使其成为航空航天领域广泛应用的前提。通过对传统酚醛树脂进行改性获得高成碳率树脂,所开发出的低密度复合材料已经成为航空航天领域热防护材料研究热点之一[29]。为提高其烧蚀性能以及降低复合材料密度,郑天亮等通过添加Al2O3-SiO2空心微球和酚醛微球等多种填料将涂层密度降到0.4~0.6g/cm3。哈工大提出了一种新型超轻质“雾凇结构”防热复合材料,此材料耐烧蚀性能优异,经烧蚀实验测得质量烧蚀率0.136g/s,线烧蚀率0.058mm/s。表1中显示了三种不同酚醛树脂基复合材料的特征参数。其中,高硅氧/酚醛绝热材料已应用于牵牛星3AFW-4S侦察兵B运载火箭四级出口锥后段,碳/酚醛绝热层应用于三叉戟发动机出口锥内衬。

表1 三种常用酚醛树脂基复合材料的特征参数Table 1 Characteristic parameters of three phenolic resin matrix composites

碳/酚醛复合材料密度低、耐温性强,且材料导热性能优异,其中,PICA(Phenolic Impregnated Carbon Ablator,酚醛浸渍碳烧蚀材料)是一种典型的通过烧蚀来实现热防护的材料,密度仅为0.224~0.321g/cm3。烧蚀结构热防护的工作原理是材料在热流环境中,通过自身发生融化、碳化、升华等一系列物理或化学变化,产生质量损失从而带走大量热量,避免过高的热能向结构内部传递。酚醛树脂热解后小分子气体逸出形成疏松多孔的结构状态,与高性能碳纤维相互结合得到具有一定强度的低密度碳层结构[30]。星尘号返回舱使用PICA作为舱体表面放热材料,在135km高度再入速度高达12.4km/s,是目前人类再入速度最快的航天器,仅用110s时间飞船速度由36Ma降到亚声速,返回过程中舱体表面温度超过2900℃。PICA热防护满足飞行器极端环境下的使用需求,但返回后烧蚀减薄破坏严重,无法重复使用。

2.2.2 透波功能复合材料

为满足航空航天结构件的隐身及强度要求,所选用的透波复合材料需兼顾吸波性能和力学性能,处于高温环境下的特殊结构还要满足耐高温及抗氧化等要求。目前使用的透波复合材料主要有树脂基和陶瓷基两种。常用于耐高温天线罩的高性能树脂基体包括有机硅树脂、聚酰亚胺(PI)树脂等。有机硅树脂具有优异的耐热性和稳定的介电性能,但其机械强度较差,这一缺陷可以通过在链段上引入极性基团或者树脂改性来克服[31]。PI树脂介电常数约为3.4,可在300℃下长期使用,机械强度远高于有机硅树脂。但是缺点在于树脂难固化,且难以成型大尺寸天线罩。聚醚醚酮(PEEK)以及聚四氟乙烯(PTFE)等热塑性树脂也开始投入使用。美国麻雀(Ma=4)使用玻纤增强PTFE导弹天线罩。热塑性树脂需要在高温下成型,不适用于大尺寸天线罩的生产。目前3D打印高性能热塑性树脂基复合材料正在开发中[32]。

陶瓷基透波复合材料耐高温和抗氧化性能极佳,是解决热端隐身问题的最佳选择。目前,体系内常用的陶瓷材料有SiC、SiCN、SiBCN等,还有使用金属微粒(Co、Ni)、纳米碳材料(碳纳米管、石墨烯)来调控材料的电磁特性,使其达到更好的吸波效果。其中,SiC连续纤维增强增强陶瓷基复合材料应用最为广泛。连续纤维的使用极大地增强了陶瓷韧性,是目前最有效和最安全可靠的增韧方式[33,34]。

3 未来发展趋势

飞行器研发与设计过程中涉及的新概念、新方法和新技术受限于新材料与结构技术的突破。我国空天领域材料研究正处于上升阶段,复合材料需求潜力巨大。随着先进复合材料用量占比越来越高,特别是新一代大飞机、卫星、运载火箭对其性能需求逐步提高。发展优势和精品材料、开发环境友好型材料成为航空航天领域亟待解决的技术难题。当前航空航天复合材料研究需从以下几点出发,制定长远计划,解决研究中的共性和难点问题,充分调动国家企业高校协同发展,坚持发展技术自主创新,提高我国航空航天技术水平。

(1)结构/功能一体化。打破传统材料结构形式,复合材料的结构与功能一体化将使其具有不可比拟的优势。高强度、高模量的优异结构特点与隐身、抗弹、电磁屏蔽、高耐热蚀性等多功能相结合,大幅提高飞行器性材料利用效率。发展结构功能一体化材料结构设计与性能表征技术也成为未来研究热点。

(2)设计/制造/评价一体化。复合材料本身作为一种多相结构,制造过程中没有中间体的生成,损伤机制也复杂多样。不同的复合设计会获得不同的宏观性能,从而引发不同的材料损伤破坏机制。因此获得一种复合材料,必然要采用全新的设计理念和手段,发展数字化、自动化的设计技术,实现性能定制化,最大程度发挥材料的潜力。要使评价体系更加完善,则需要通过建模手段掌握材料行为对环境的响应规律,获取材料演变过程中的结构变化和损伤过程。

(3)构件低成本化。飞行器全寿命周期的低成本化包括:材料低成本化、设计低成本化、制造低成本化和维护低成本化。打破高性能碳纤维的垄断局面、开发低成本制造技术、发展自动化工艺、提升复合材料性能稳定性均可实现构件低成本化。低成本设计制造技术的研究将成为未来研究热点。

(4)智能化。开发智能化材料技术,使飞行器自感知、自诊断、自修复和自适应智能化技术,有助于发展服役状态下的复合材料结构变化高精度预报,实时检测航天器健康状态,可实现对结构主动变形能力、振动平衡控制、性能检测与材料损伤自修复。对降低工艺成本、提高飞行器飞行速度和服役寿命、拓展材料适用范围具有重要的意义。

(5)试验虚拟化。当前的发展方向是:建立开放的材料数据库、程序库,积累服役条件下的材料性能表征方法和材料环境行为数据,构建材料工艺高可靠认证方法,将复合材料结构设计鉴定方法规范化、摒弃“试错法”所带来的成本及时间浪费,建立仿真为主、试验为辅的开发程序。